Fundi??o vs. maquinagem: como fazer a melhor escolha?

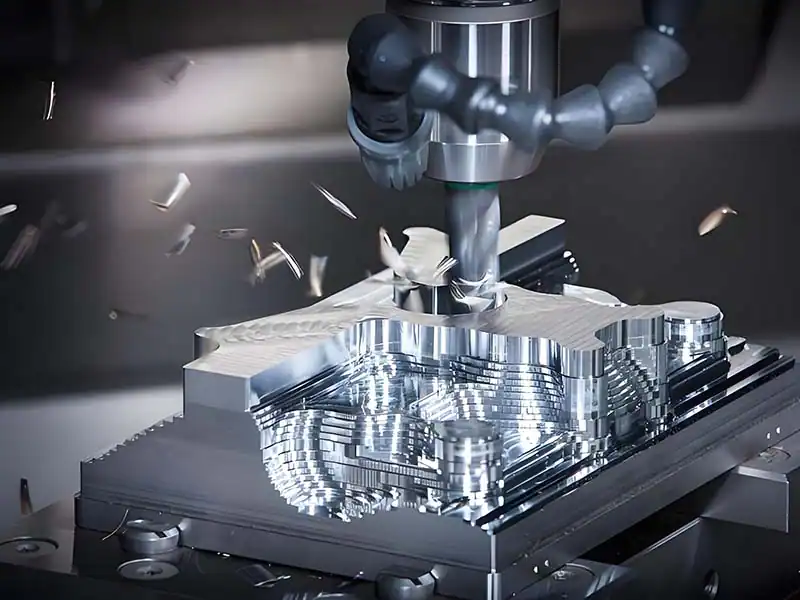

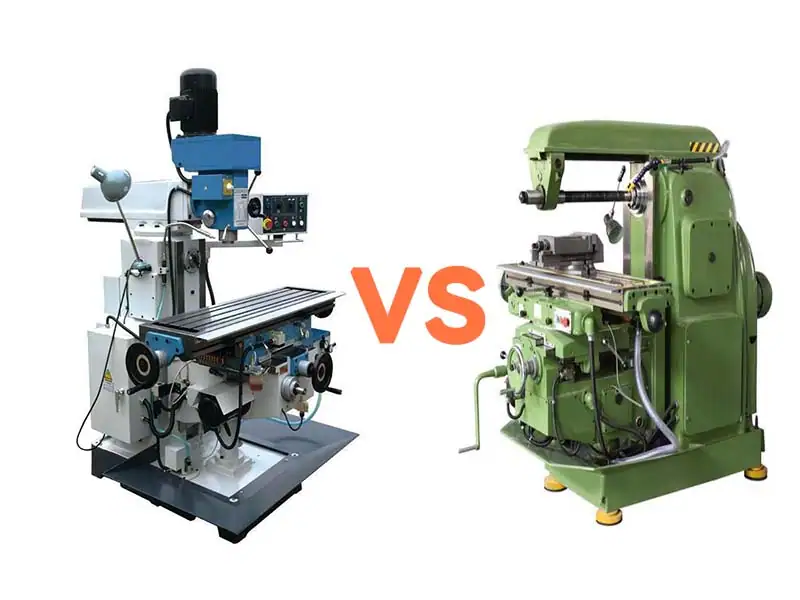

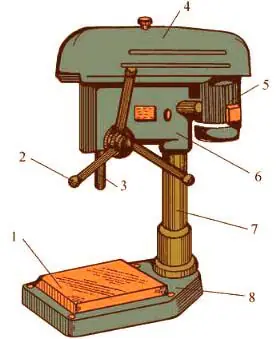

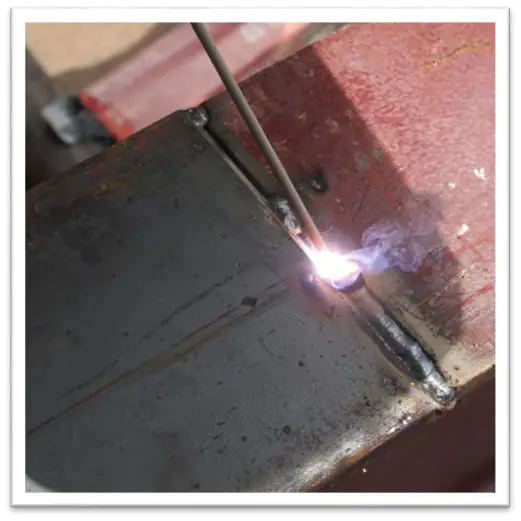

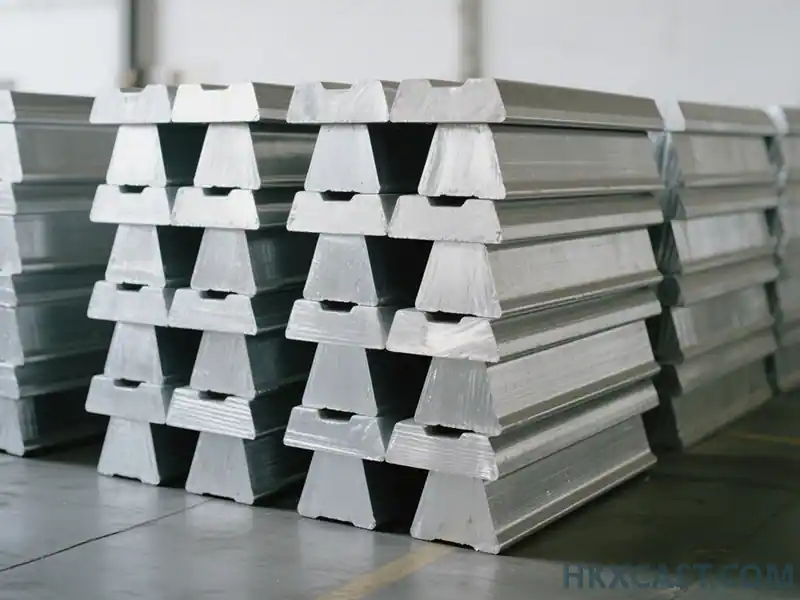

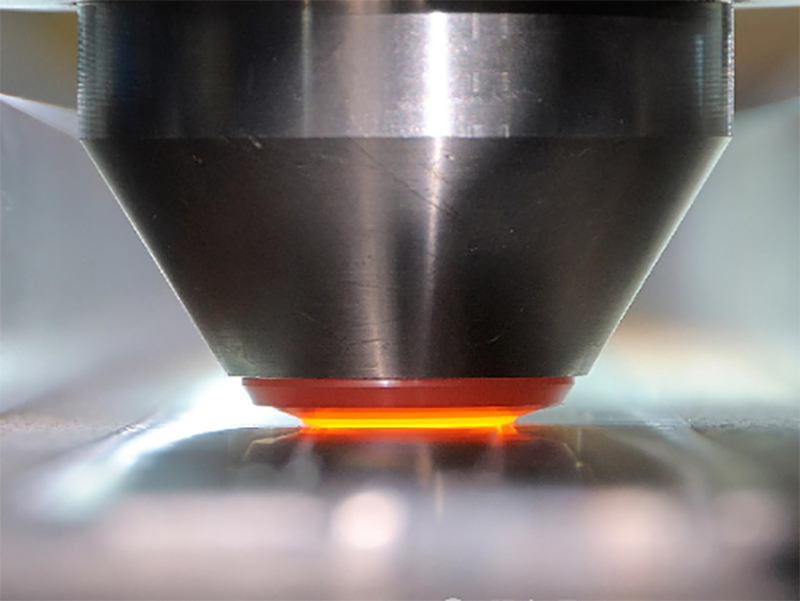

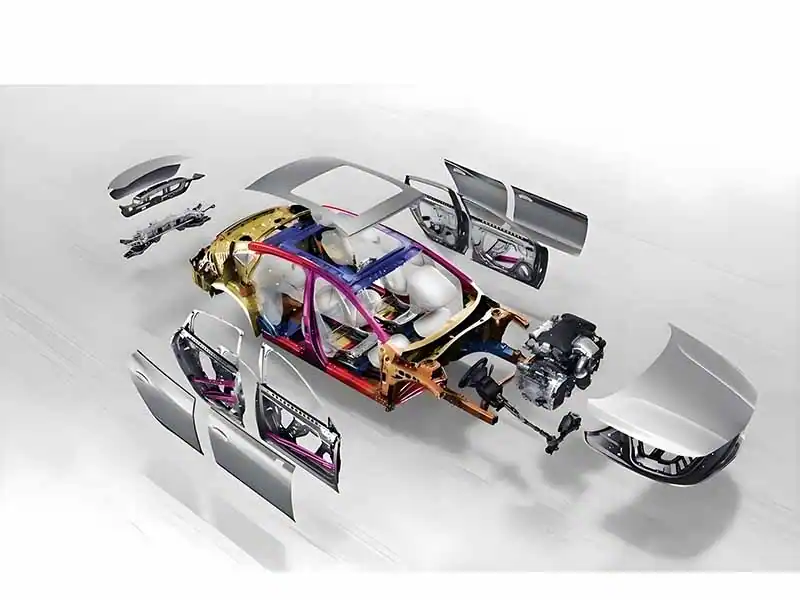

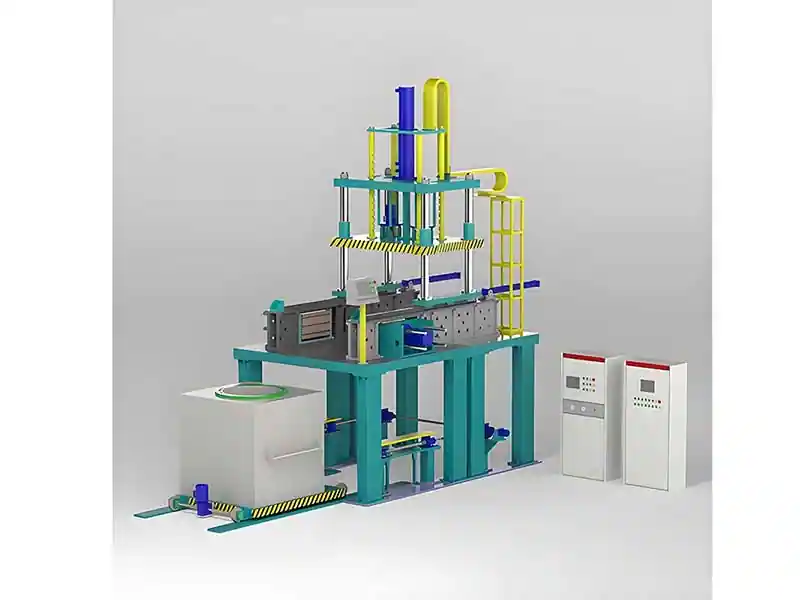

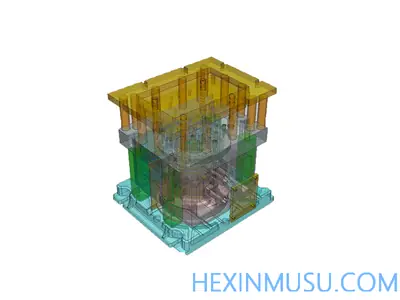

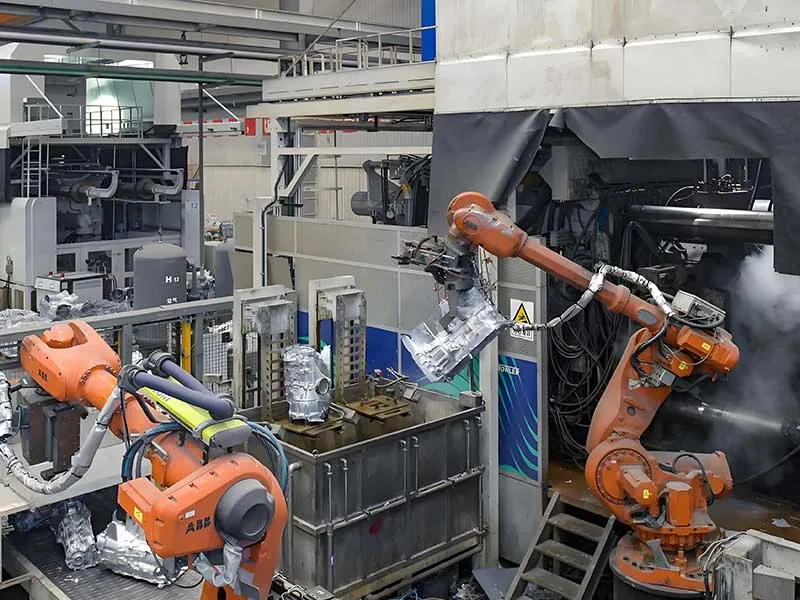

No mundo do fabrico, a fundi??o e a maquinagem s?o duas das tecnologias de conforma??o de pe?as mais básicas e amplamente utilizadas. Como fazer uma escolha informada entre as duas quando confrontado com um requisito específico de uma pe?a? Esta escolha está diretamente relacionada com a qualidade, o custo e o prazo de entrega do produto. Este artigo analisa em profundidade os princípios fundamentais da fundi??o e da maquinagem, as vantagens e desvantagens, as principais diferen?as e os cenários aplicáveis, para o ajudar a tomar decis?es corretas. O que é a fundi??o? A fundi??o é um processo de fabrico consagrado pelo tempo, cujo núcleo é o derrame de metal fundido (ou liga) numa cavidade pré-preparada (molde). O metal arrefece no molde, solidifica e acaba por formar uma pe?a sólida com a forma da cavidade do molde. A pe?a resultante é designada por "fundi??o". Como é que a fundi??o funciona? Fundi??o de alumínio Fundi??o injectada de alta press?o Processo de fundi??o de produ??o ...