Moldes de fundi??o injetada de baixa press?o

發(fā)布時間:2025-02-25 分類:informa??o pública 瀏覽量:2101

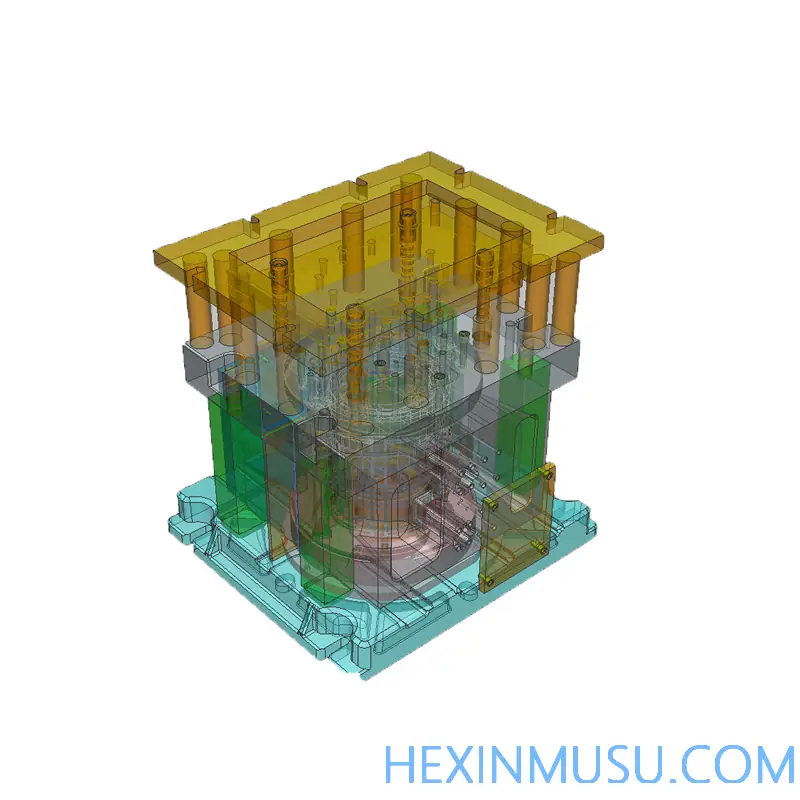

fundi??o a baixa press?o é um método de fundi??o em que o metal fundido é injetado na cavidade do molde por press?o de gás. Em compara??o com a fundi??o a alta press?o, a fundi??o a baixa press?o pode melhorar a qualidade da superfície das pe?as fundidas, reduzir a porosidade e é adequada para a fundi??o de formas mais complexas. No processo de fundi??o a baixa press?o, a composi??o e o desenho do molde s?o cruciais, o que afecta diretamente a qualidade da pe?a fundida, a eficiência da produ??o e a vida útil do molde. Este documento abordará Molde de fundi??o de baixa press?o Os principais componentes da pe?a fundida e a sua influência na qualidade da pe?a fundida.

Os principais componentes de um molde de fundi??o a baixa press?o?

Moldes de fundi??o de baixa press?o pelos seis componentes principais da sinergia: cavidade do molde como o núcleo da forma??o, usando usinagem de precis?o de a?o de molde de trabalho a quente H13, para garantir tolerancia dimensional de ± 0,15 mm e acabamento de superfície Ra ≤ 0,8μm; porta de inje??o através do design tangente c?nico de 60 ° para obter enchimento de fluxo laminar, controle de taxa de fluxo em 0,8-1,2 m / s para evitar o volume de gás; integra??o do sistema de exaust?o da superfície de separa??o do micro-gap ( 0.05-0.08 mm), ranhura de vácuo e tamp?es de ceramica porosa para reduzir a taxa de defeito de porosidade de mais de 80%; sistema de resfriamento de perfil embutido com a forma da hidrovia, 8-12 mm do arranjo da superfície, combinado com a válvula de controle de fluxo para fazer o gradiente de temperatura do molde <15 ℃; a estrutura do molde adota a estrutura da caixa de ferro dúctil QT600, a deforma??o elástica de <0.02 mm / 1000kN; o sistema de veda??o através do O sistema de veda??o é combinado com anel de borracha de flúor de alta temperatura e veda??o rígida de metal, a taxa de vazamento é <0.5Pa-m3 / s, o que garante a opera??o estável de 150,000 moldes.

?Considera??es fundamentais para a conce??o de moldes de fundi??o de baixa press?o?

O projeto do molde requer um equilíbrio abrangente entre as propriedades do material, a mecanica estrutural e os custos de manuten??o. é dada prioridade ao a?o H13 (dureza HRC48-52) ou SKD61 (tratamento TD de superfície) para fazer face à lavagem do alumínio e às tens?es térmicas; o MAGMAsoft é utilizado para efetuar uma simula??o acoplada de múltiplos campos de carga-solidifica??o para garantir que a diferen?a de temperatura entre as frentes metálicas é 1,5; é utilizada uma conce??o modular para conseguir uma substitui??o rápida das pastilhas e, em combina??o com os extensómetros, monitorizar a expans?o das fissuras de fadiga no molde em tempo real. A disposi??o do circuito de água de arrefecimento tem de ser optimizada pela termodinamica ANSYS, para que a diferen?a de temperatura entre os pontos quentes locais possa ser controlada dentro de ±3℃; ao mesmo tempo, o sistema de barra de eleva??o hidráulica pré-definido (densidade de 1/100cm2) e a interface de posicionamento zero podem encurtar o tempo de paragem para manuten??o para 12 minutos.

?Vantagens e aplica??es dos moldes de fundi??o a baixa press?o?

Moldes de fundi??o de baixa press?o nos sectores automóvel e aeroespacial para mostrar vantagens únicas: através da tecnologia de moldagem quase líquida com subsídio de maquinagem de 0,3 mm, um novo bra?o de controlo de veículo de energia que poupa 62%maquinagemCustos; fundi??o assistida por vácuo para que as pe?as com paredes finas de 1,2 mm tenham uma taxa qualificada de 98%, em compara??o com a redu??o de peso do processo tradicional de 35%; tecnologia de controlo de temperatura gradiente para melhorar aalumínioTamanho do gr?o para o grau 7 (ASTM E112), a vida de fadiga da fundi??o de rodas aumentou 3 vezes. No domínio da avia??o, os moldes de dobradi?as de escotilha em liga de titanio Ti6Al4V atingem uma resistência à tra??o > 950MPa, os moldes de laminas de solidifica??o direcional representam mais de 80%. Em compara??o com a fundi??o a alta press?o, a redu??o do custo do material de uma pe?a única é de 29% (85 dólares contra 120 dólares), a vida útil do molde aumenta 87,5% (150 000 vezes de fundi??o contra 80 000 vezes de fundi??o).

?Caraterísticas principais dos moldes de fundi??o a baixa press?o?

A tecnologia combina rentabilidade e fabrico de precis?o: encurta o ciclo de desenvolvimento do molde em 40% (o gémeo digital só precisa de 2 ensaios), rugosidade da superfície até Ra0,8μm (melhor do que 1,6μm da fundi??o de alta press?o); adapta-se à gama de espessuras de parede de 0,8-150mm, especialmente boa em cavidades internas complexas, como blocos de motor; produ??o totalmente automatizada através da integra??o do PLC com um ritmo de produ??o de ≤90 segundos por pe?a, poupando 45% em custos de m?o de obra; utiliza??o de material até 95% (30% superior à fundi??o em areia); reduz ainda mais a pegada de carbono com a aplica??o de alumínio reciclado. Poupan?a de 45%; taxa de utiliza??o do material até 95% (30% superior à da fundi??o em areia), com aplica??o de alumínio reciclado para reduzir ainda mais a pegada de carbono.

Perguntas frequentes (FAQ)?

Como escolher entre o a?o para moldes H13 e SKD61?

O a?o H13 (dureza HRC48-52) é adequado para condi??es de ciclos de alta temperatura (por exemplo, moldes de blocos de motor) e a sua resistência à fadiga térmica é 30% superior à do SKD61; enquanto o SKD61 com tratamento de infiltra??o de vanádio por TD tem uma dureza de superfície de HV1800, que é mais adequada para sistemas de pinos ejectores com requisitos de elevada resistência ao desgaste e pode prolongar a vida útil para mais de 200 000 ciclos de moldes.

2) Como resolver o problema da aderência do alumínio ao molde?

A utiliza??o da tecnologia de rebarba??o a laser (rugosidade da superfície Sa 2,5μm) combinada com um revestimento de carbono amorfo (coeficiente de fric??o 0,1), juntamente com a pulveriza??o quantitativa de agentes desmoldantes (3-5g/m2), reduz a taxa de aderência do alumínio para menos de 0,1%. Após a aplica??o de um molde de caixa de velocidades, o tempo de limpeza foi reduzido de 30 minutos/molde para 5 minutos.

3. como otimizar o sistema de arrefecimento do molde?

O uso de impress?o 3D com a forma do circuito de água de resfriamento, a distancia da superfície do molde é encurtada para 5 mm, com controle de fluxo dinamico (regula??o do algoritmo PID), pode fazer a diferen?a de temperatura do molde local de ± 15 ℃ para ± 3 ℃, o tempo de solidifica??o da fundi??o é reduzido em 25%, o rendimento é aumentado em 12%.

4) Qual é a diferen?a de custo entre os moldes de fundi??o de baixa press?o e de alta press?o?

O investimento inicial do molde na fundi??o a baixa press?o é inferior em 40% (cerca de 500 000 RMB vs 850 000 RMB), mas o custo do material por pe?a é reduzido em 29% (85 RMB vs 120 RMB). Com uma capacidade de produ??o anual de 100.000 pe?as, o custo total do processo de baixa press?o pode ser reduzido em 2,1 milh?es de yuan.

5) Como se pode prolongar a vida útil dos moldes?

O tratamento de nitrura??o (espessura da camada branca brilhante 0,08-0,12mm) combinado com o recozimento sob tens?o (300°C x 4 horas) a cada 50.000 ciclos de molde pode aumentar a vida útil do molde de a?o H13 de 100.000 para 180.000 ciclos de molde, com uma redu??o nos custos globais de manuten??o de 35%.

6) Como garantir a qualidade das pe?as fundidas de paredes finas (<1,5 mm)?

Adoptando a tecnologia assistida por vácuo (vácuo na cavidade ≤ 50mbar) sobreposta à extrus?o e retra??o (press?o 80-100MPa), é possível obter uma produ??o estável de pe?as em liga de alumínio com uma espessura de parede de 1,2mm, com uma taxa de porosidade de <0,5% e um aumento da resistência de 20%.

7) Quais s?o as tendências tecnológicas futuras?

Em 2026, ser?o produzidos em massa moldes inteligentes (com sensores de fibra ótica incorporados para monitoriza??o das tens?es em tempo real) e revestimentos auto-regenerativos (microcápsulas que libertam agentes restauradores), que dever?o reduzir os custos de manuten??o dos moldes em mais 40%. A tecnologia de fundi??o semi-sólida reduzirá o limite de espessura das paredes para 0,5 mm, impulsionando a redu??o do peso dos veículos de energia nova em mais de 15%.

chegar a um veredito

A composi??o do molde de fundi??o a baixa press?o determina diretamente a qualidade e a produtividade das pe?as fundidas. Através de um design razoável dos vários componentes do molde, incluindo a cavidade do molde, a porta de inje??o, o sistema de escape, o sistema de arrefecimento, etc., a qualidade da superfície da pe?a fundida pode ser significativamente melhorada, os defeitos podem ser reduzidos e a vida útil do molde pode ser prolongada. Com o desenvolvimento da tecnologia, o material e a conce??o dos moldes de fundi??o a baixa press?o continuam a inovar e desempenhar?o um papel importante em mais domínios no futuro.