Fundi??o vs. maquinagem: como fazer a melhor escolha?

發(fā)布時間:2025-07-15 分類:informa??o pública 瀏覽量:150

No mundo da indústria transformadora.fundi??oresponder com canticosmaquinagems?o duas das tecnologias de conforma??o de pe?as mais básicas e amplamente utilizadas. Como fazer uma escolha informada entre as duas quando confrontado com um requisito específico de uma pe?a? Esta escolha está diretamente relacionada com a qualidade, o custo e o prazo de entrega do produto. Neste artigo, analisaremos os princípios fundamentais, as vantagens e desvantagens, as principais diferen?as e os cenários de aplica??o da fundi??o e da maquinagem para o ajudar a tomar uma decis?o precisa.

O que é o casting?

A fundi??o é um processo de fabrico consagrado pelo tempo, centrado naVazamento de metal (ou liga) fundido em cavidades pré-preparadas (moldes). O metal é arrefecido e solidificado no molde, acabando por formar uma pe?a sólida com a forma da cavidade do molde. A pe?a resultante é designada por "fundi??o".

Como funciona o casting?

fundi??o de alumínioFundi??o injectada a alta press?odar à luz uma crian?a

O processo de fundi??o consiste em várias etapas fundamentais:

- Fabrico de moldes:?Um molde (modelo) correspondente à forma da pe?a é feito de madeira, metal ou outros materiais, de acordo com o desenho da pe?a. Para as pe?as de cavidade, é também necessário fabricar o núcleo que forma a cavidade interior.

- Estilo:?O molde é colocado numa caixa de areia e preenchido com areia (ou outro material de moldagem) à volta do molde para formar uma cavidade de fundi??o. Quando o molde é retirado, a forma da cavidade é a forma negativa da pe?a desejada.

- Haplótipo e prepara??o:?O núcleo (se necessário) é colocado na caixa de areia inferior, e as caixas de areia superior e inferior s?o ent?o unidas com precis?o e fixadas para formar o molde completo a ser vazado.

- Derreter e verter:?Um sistema de vazamento que aquece um material metálico acima do seu ponto de fus?o para o fundir num estado líquido e, em seguida, verte o metal fundido suavemente para o padr?o de fundi??o.

- Arrefecimento e solidifica??o:?O metal fundido arrefece no molde de fundi??o e passa gradualmente do estado líquido para o estado sólido.

- Queda de areia e limpeza:?Depois de o metal ter solidificado completamente e arrefecido, o molde de areia é quebrado (ou o molde de metal é aberto) e a pe?a fundida é retirada. Em seguida, é efectuada uma série de trabalhos de pós-processamento, tais como a remo??o do jito, a tritura??o da rebarba do bordo de ataque, a limpeza da areia, o tratamento de superfície, etc.

Vantagens da fundi??o

- Elevada complexidade de formas:?Capaz de produzir pe?as com cavidades complexas, superfícies curvas e estruturas moldadas (por exemplo, blocos de motores, caixas de bombas, artefactos).

- Vasta gama de materiais:?Adequado para todos os tipos de metais e ligas, especialmente alguns materiais difíceis de maquinar.

- Fabrico de pe?as de grandes dimens?es:?é o método preferido para a produ??o de pe?as de grandes dimens?es, que pesam desde algumas gramas até centenas de toneladas.

- Rela??o custo-eficácia da produ??o por lotes:?O custo por pe?a é normalmente inferior ao da maquinagem quando se produzem grandes quantidades.

- Boas propriedades mecanicas globais:?As pe?as fundidas podem atingir propriedades quase isotrópicas.

- é possível obter uma forma líquida ou quase líquida:?Certos métodos de fundi??o de precis?o (por exemplo, fundi??o de investimento, fundi??o sob press?o) podem resultar em pe?as fundidas com dimens?es precisas e superfícies limpas, reduzindo a necessidade de maquinagem subsequente.

Desvantagens da fundi??o

- Qualidade e precis?o relativamente baixas da superfície:?Em compara??o com a maquinagem, as pe?as fundidas normais têm superfícies mais rugosas e, normalmente, uma menor precis?o dimensional e geométrica (exceto no caso da fundi??o de precis?o).

- Risco de defeitos internos:?Podem existir defeitos internos, tais como porosidade, retra??o, enrugamento, inclus?es, fissuras, etc., que afectam a resistência e a veda??o.

- Custos elevados do molde:?O fabrico de moldes metálicos (especialmente fundi??o sob press?o, fundi??o por cera perdida) ou de moldes de madeira complexos é mais dispendioso e adequado para a produ??o em massa.

- Prazos de produ??o mais longos:?Os processos de fabrico e moldagem de moldes s?o morosos, especialmente para pe?as individuais ou pequenos lotes.

- Limita??es materiais:?Certos metais ou ligas refractários de elevado ponto de fus?o s?o difíceis de fundir.

- Impacto ambiental:?O processo de fus?o é intensivo em energia e pode produzir fumos e gases de escape, sendo também problemática a elimina??o das areias residuais.

O que é a maquinagem?

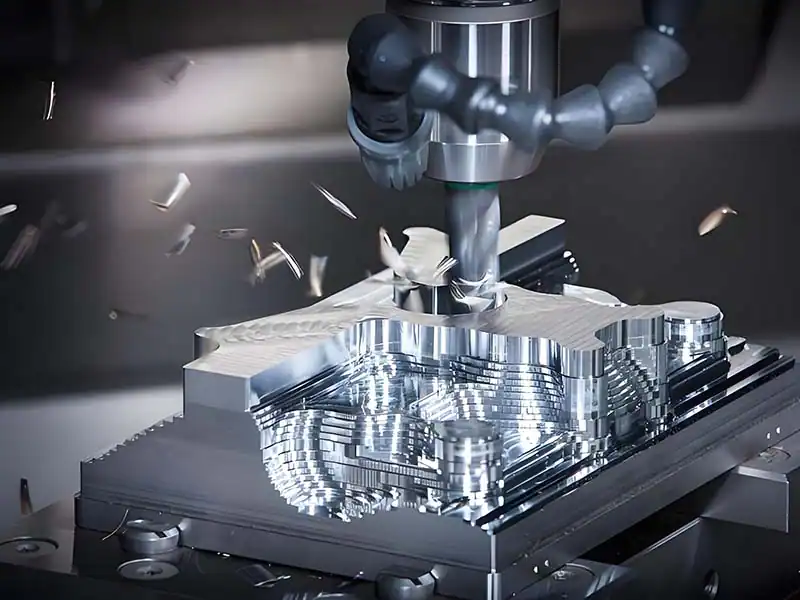

Produ??o de maquinagem

A maquinagem (ou maquinagem, corte) é um tipo deRemo??o gradual do excesso de material de pe?as em bruto (por exemplo, barras, pe?as forjadas, pe?as fundidas) por for?a mecanica utilizando ferramentas de corteO método de maquinagem para obter a forma geométrica, a precis?o dimensional e a qualidade da superfície exigidas pelo projeto. O equipamento comum inclui tornos, fresadoras, furadoras, rectificadoras, centros de maquinagem, etc.

Vantagens da maquinagem

- Alta precis?o com elevada qualidade de superfície:?é possível obter uma precis?o dimensional e geométrica muito elevada e um excelente acabamento superficial.

- Flexibilidade de conce??o:?A programa??o CNC permite uma rápida adapta??o às altera??es de projeto e a maquina??o de superfícies complexas e caraterísticas de precis?o.

- Ampla aplicabilidade dos materiais:?Pode processar todos os tipos de metais, plásticos e materiais compósitos.

- A consistência e a repetibilidade s?o boas:?A maquinagem CNC, em particular, assegura um elevado grau de consistência para grandes quantidades de pe?as.

- Excelentes propriedades mecanicas das pe?as:?O processo de corte geralmente n?o altera significativamente as propriedades da matriz do material (exceto no caso da retifica??o), e o endurecimento por vezes melhora a dureza da superfície.

- Flexibilidade na produ??o de pequenos lotes:?N?o s?o necessárias ferramentas dispendiosas, o que o torna particularmente adequado para a cria??o de protótipos, produ??o de pequenos lotes e pe?as personalizadas.

Desvantagens da maquinagem

- Há muito desperdício de material:?A remo??o de uma grande quantidade de material gera aparas e uma utiliza??o relativamente baixa do material.

- Dificuldade em maquinar cavidades internas complexas e pe?as grandes de paredes finas:?Acesso limitado à ferramenta, difícil de maquinar cavidades fechadas; pe?as grandes de paredes finas s?o propensas a deforma??o.

- Os custos de produ??o aumentam com a complexidade:?Quanto mais complexa for a forma e quanto maior for a precis?o exigida, maior será o número de processos de maquinagem, maior será o tempo necessário e maior será o custo.

- Os custos de produ??o em série podem ser mais elevados:?Para uma produ??o de grande volume, o custo por hora-homem pode ser superior ao da fundi??o.

- Podem ser introduzidas tens?es residuais:?O processo de corte gera tens?es residuais na superfície e sub-superfícies da pe?a de trabalho, que podem afetar a estabilidade dimensional ou a resistência à fadiga.

- Custo e desgaste das ferramentas:?As ferramentas s?o consumíveis, especialmente quando se maquinam materiais duros, desgastam-se rapidamente e o seu custo n?o pode ser ignorado.

Maquina??o e fundi??o: tipos e tecnologias

Tipos de maquinagem

- Virar:?A pe?a roda e a ferramenta desloca-se em linha reta. Utilizado para a maquinagem de pe?as cilíndricas, cónicas, faces de extremidade, roscas, etc.

- Fresagem:?A ferramenta roda e a pe?a desloca-se. é utilizada para a maquinagem de superfícies planas, ranhuras, engrenagens, superfícies curvas complexas, etc. e é extremamente versátil.

- Perfura??o:?Uma broca rotativa efectua furos redondos na pe?a de trabalho.

- Aborrecido:?Alargar ou acabar os furos existentes na pe?a de trabalho para melhorar a precis?o e o acabamento.

- Moagem:?Acabamento com mós rotativas de alta velocidade para uma precis?o e um acabamento ultra-elevados.

- Maquina??o especializada:?Como a maquinagem por descarga eléctrica (EDM), o corte a laser, o corte por jato de água, etc., para maquinar materiais super-duros ou formas complexas.

Tipos de fundi??o

- Fundi??o em areia:?O método mais comum, flexível e menos dispendioso que utiliza areia como material de moldagem. A precis?o e a qualidade da superfície s?o médias.

- Fundi??o injectada:?O metal fundido é pressionado para dentro da cavidade do molde de metal de precis?o a alta velocidade e alta press?o. Adequado para grandes quantidades, pe?as de paredes finas de pequena e média dimens?o com formas complexas, com boa precis?o e qualidade de superfície.

- Fundi??o por cera perdida:?O molde é feito de material fusível, o invólucro é feito de material refratário de várias camadas e o molde é vertido após a fus?o. Alta precis?o, superfície lisa, pode fundir pe?as complexas, adequadas para ligas de alta temperatura.

- Fundi??o de tipo metálico:?Utiliza??o de moldes metálicos reutilizáveis (fundi??o por gravidade). A qualidade das pe?as fundidas é superior à dos moldes de areia e a eficiência da produ??o é elevada.

- Baixa tens?o/fundi??o diferencial::?Solidifica??o sob baixa press?o ou diferen?a de press?o, alta densifica??o de pe?as fundidas.

- Fundi??o centrífuga:?O metal líquido é vertido num molde rotativo de alta velocidade e moldado por for?a centrífuga. Utilizado para pe?as tubulares e em forma de anel.

Principais diferen?as entre maquinagem e fundi??o

- Moldes:

- Elenco:?necessariamente?é utilizado um molde (areia, metal, etc.) para dar forma à pe?a. O custo do molde é o principal investimento inicial.

- Maquina??o:?desnecessário?Um molde especial correspondente à forma da pe?a. Os dispositivos universais e as ferramentas de corte s?o suficientes. Os custos iniciais referem-se principalmente ao equipamento e à programa??o.

- Precis?o e exatid?o:

- Elenco:?Os métodos comuns (por exemplo, moldagem em areia) têm uma precis?o inferior (tolerancias ao nível do milímetro) e superfícies mais ásperas. A fundi??o de precis?o (fundi??o sob press?o, moldagem) pode atingir uma maior precis?o (tolerancia de 0,1 mm) e acabamento, mas ainda assim geralmente inferior à maquinagem.

- Maquina??o:?A mais alta precis?o. A maquinagem convencional pode atingir o nível de precis?o IT7-IT8 (tolerancia de nível 0,01-0,05 mm), a retifica??o fina, etc. pode atingir o nível IT5 ou mesmo superior (nível micrónico). A rugosidade da superfície pode atingir o efeito de espelho.

- Compatibilidade de materiais:

- Elenco:?capaz de lidar comboa mobilidadeligas metálicas. Certas ligas de elevado ponto de fus?o, refractárias e oxidantes s?o difíceis de fundir. Os plásticos também podem ser moldados por inje??o (semelhante à fundi??o).

- Maquina??o:?Gama extremamente vasta de materiais adequadosAlém disso, quase todos os materiais sólidos (metais, plásticos, madeira, compósitos) podem ser maquinados, desde que a ferramenta seja suficientemente dura. A maquina??o de materiais super-duros (por exemplo, carboneto, ceramica) é ineficiente e dispendiosa.

- Complexidade do projeto e dimens?o da pe?a:

- Elenco:?Especializada no fabrico de produtos extremamente complexosformas, especialmente pe?as com cavidades complexas, superfícies curvas e estruturas de paredes finas. é a melhor forma de fabricarPe?as grandes(por exemplo, bases de máquinas-ferramentas, blocos de motores marítimos)principalde tal forma queúnicoMétodos.

- Maquina??o:?trabalho (de máquinas)As cavidades internas complexas e os furos profundos s?o muito difíceis(limitado pelo comprimento, diametro e acessibilidade da ferramenta).Pe?as grandes de paredes finas s?o susceptíveis de deforma??o. Melhor para processar caraterísticas geométricas externas ou caraterísticas internas relativamente abertas.

- Volume e velocidade de produ??o:

- Elenco:?Produ??o em massa extremamente rápida(especialmente fundi??o sob press?o) com tempos de ciclo curtos para pe?as individuais.Lento e pouco económico para produzir em pequenos lotes(Partilha de custos em moldes elevados).

- Maquina??o:?Produ??o flexível e rápida de pequenos lotes(sem moldes).Produ??o em massa relativamente lentaO tempo de maquinagem de uma só pe?a é longo. O CNC multieixos e as linhas de produ??o automatizadas podem melhorar a eficiência.

- For?a da pe?a:

- Elenco:?A pe?a fundida pode apresentar defeitos como porosidade, retra??o, etc., que reduzem a resistência à fadiga como ponto de concentra??o de tens?es. A estrutura do gr?o n?o é t?o densa como a das pe?as forjadas. Mas a integridade é boa.

- Maquina??o:?Normalmente s?o utilizados biletes laminados e forjados, com material denso e contínuo em fibras e propriedades mecanicas (especialmente resistência, tenacidade, resistência à fadiga)Normalmente melhor do que as pe?as fundidas. No entanto, o corte pode cortar a linha de fluxo da fibra.

- Adequado para a cria??o de protótipos:

- Elenco:?PrototipagemCustos elevados e prazos de entrega longos(os moldes têm de ser feitos primeiro), exceto se for utilizada uma técnica de fundi??o rápida, como moldes de areia/molde impressos em 3D. N?o é adequado para a prototipagem de uma única pe?a.

- Maquina??o:?ótimo para a cria??o de protótipos. N?o s?o necessários moldes e a programa??o pode transformar rapidamente os desenhos em objectos físicos, facilitando a valida??o iterativa do desenho.

- Custos de produ??o:

- Elenco:?Custo inicial elevado das ferramentas + custo marginal mais baixo. Na produ??o em massaCusto mais baixo por unidade. Custo muito elevado por pe?a em pequenas quantidades.

- Maquina??o:?Custo inicial baixo (sem moldes) + custo marginal mais elevado (horas de trabalho, ferramentas). Produ??o em pequenos lotesBoa economia. O custo por pe?a pode ser mais elevado do que o da fundi??o para grandes quantidades.

- *Ponto-chave: ponto de equilíbrio dos custos.?Existe normalmente um limiar de "lote de produ??o económico". Abaixo deste ponto, a maquinagem é mais económica; acima deste ponto, a fundi??o é mais económica. Este ponto depende da complexidade da pe?a, do material, e os requisitos de precis?o variam muito.

áreas de aplica??o para fundi??o e maquinagem

- Elenco:?Blocos de motores automóveis/cabe?as de cilindros/caixas de transmiss?o, caixas de bombas e válvulas, pás de turbinas (moldes de fus?o), bases/quadros de grandes equipamentos, acessórios para tubos, obras de arte, utensílios de cozinha, componentes estruturais aeroespaciais.

- Maquina??o:?Engrenagens de precis?o, pe?as de eixo, moldes, pe?as de instrumentos de precis?o, bases de dispositivos ópticos, blocos de válvulas hidráulicas, conectores, gabaritos e acessórios, pe?as que requerem superfícies de acoplamento de alta precis?o e processos de acabamento para todos os tipos de pe?as.

Qual é que devo escolher? Maquina??o ou fundi??o?

N?o existe uma resposta única para todos os casos. A tomada de decis?o exige uma avalia??o exaustiva dos seguintes factores fundamentais:

- Volume de produ??o:

- Lotes muito pequenos (1 - dezenas de pe?as):?Quase sempre optar pela maquinagem. Evitar custos elevados com moldes.

- Lotes pequenos a médios (dezenas - centenas de pe?as):?Frequentemente mais económico para maquinar. O custo do molde pode ainda ser mais elevado do que o custo total da maquinagem, quando repartido.

- Grandes quantidades (milhares de pe?as):?A fundi??o (especialmente a fundi??o sob press?o) é frequentemente a solu??o mais económica. Os custos do molde s?o muito diluídos, com o menor custo de produ??o por pe?a.

- *Aten??o:?Existe uma enorme diferen?a nos limiares de dimens?o económica dos lotes para pe?as complexas e simples. As pe?as simples podem ser adequadas para fundi??o em algumas centenas de pe?as, enquanto as pe?as complexas podem exigir mais de alguns milhares de pe?as.

- Complexidade das pe?as:

- Altamente complexo (especialmente com cavidades complexas, superfícies curvas, paredes finas):?A fundi??o é preferível. A maquinagem pode n?o ser possível ou pode ser extremamente dispendiosa.

- Relativamente simples (dominado por elementos externos como veios, discos, blocos):?A maquinagem é mais flexível e eficienteIsto é especialmente verdadeiro para pequenos lotes.

- Moderadamente complexo:?é necessária uma análise de custos pormenorizada para comparar os dois processos.

- A precis?o e a repetibilidade exigidas:

- é necessária uma precis?o extremamente elevada (nível micrónico) e superfícies perfeitas:?Deve escolher a maquinagem(especialmente retifica??o, fresagem fina e torneamento).

- é necessária uma elevada precis?o e uma boa superfície:?A fundi??o de precis?o (fundi??o sob press?o, fundi??o de investimento) pode satisfazer os requisitos deJamahiriya árabe LíbiaA maquinagem é mais fácil e mais fiável de realizar.

- Os requisitos de precis?o s?o médios (tolerancia > 0,2 mm):?A fundi??o normal (moldagem em areia) é suficienteO custo é mais baixo.

- Tipo de material:

- Bom fluxo de material, adequado para fundi??o (por exemploalumínio(Liga de zinco, ferro fundido, liga de cobre):?A fundi??o é uma boa op??o.

- O material é refratário, facilmente oxidado ou tem fracas propriedades de fundi??o (por exemplo, certas ligas de titanio, ligas de elevado ponto de fus?o):?A maquinagem pode ser mais viável.

- é necessário o processamento de materiais n?o metálicos (plásticos, compósitos):?A maquinagem é a principal op??o(A moldagem de plásticos é semelhante à fundi??o).

- O material é muito caro:?A fundi??o (forma quase líquida) pode reduzir o desperdício de materialmas é necessário ter em conta a taxa de refugo;Elevado desperdício de maquinagemmas com um rendimento elevado. é necessário efetuar cálculos exaustivos.

- Resíduos de materiais:

- Procurar otimizar a utiliza??o dos materiais:?fundi??o de forma quase líquida(por exemplo, moldes de fus?o, moldes de areia de precis?o) s?o menos dispendiosos.

- O custo dos materiais é extremamente elevado:?é necessário ter em conta tanto os resíduos de fundi??o (incluindo os resíduos de vazamento) como as aparas de maquinagem. é necessária uma contabilidade detalhada do consumo líquido de material e das taxas de refugo para ambos os processos.

- Velocidade de produ??o (prazo de entrega):

- S?o necessários protótipos ou pequenos lotes com urgência:?Resposta de maquinagem mais rápida(Sem tempo de ciclo de fabrico do molde).

- As grandes quantidades chegam rapidamente ao mercado:?Uma vez colocados os moldes, a fundi??o (especialmente a fundi??o injectada) é extremamente rápida.O ciclo total de entrega pode ser mais curto.

chegar a um veredito

A fundi??o e a maquinagem s?o tecnologias de fabrico fundamentais complementares e n?o concorrentes. A fundi??o, tal como o mestre moldador "from-scratch", destaca-se no fabrico eficiente de pe?as complexas e de grandes dimens?es a um baixo custo por pe?a, especialmente na produ??o de grandes volumes. A maquinagem, por outro lado, é o escultor da "excelência", conferindo às pe?as uma precis?o, um acabamento e uma liberdade de conce??o inigualáveis, sendo insubstituível na produ??o de protótipos e de baixo volume.

As escolhas sensatas come?am com um conhecimento profundo dos requisitos da pe?a: Análises aprofundadas das quantidades de produ??o, complexidade geométrica, requisitos de precis?o, propriedades dos materiais, objectivos de custos e prazos de entrega. A fundi??o é frequentemente a escolha económica para volumes elevados, formas complexas com requisitos de precis?o menos exigentes. Para pequenos lotes, elevada precis?o, itera??es frequentes de design ou materiais difíceis de fundir, a maquinagem é mais vantajosa. Em muitas aplica??es do mundo real, a combina??o dos dois (pe?as em bruto fundidas + acabamentos maquinados) maximiza frequentemente os benefícios, atingindo o melhor equilíbrio entre custo, eficiência e qualidade.

Perguntas frequentes (FAQ)

- P: Posso combinar a fundi??o e a maquinagem?

R: Muito comum e recomendado!?A grande maioria das pe?as fundidas é maquinada para atingir a precis?o dimensional final, o acabamento da superfície e as superfícies de contacto críticas (por exemplo, perfura??o de orifícios, fresagem de planos, torneamento de roscas). A fundi??o fornece a pe?a em bruto de forma quase líquida e a maquinagem completa o acabamento. Esta é uma prática comum para tirar partido de ambos. - Q: A impress?o 3D (fabrico aditivo) irá substituir a fundi??o e a maquinagem?

R: A curto prazo, n?o haverá uma substitui??o completa, mas sim uma complementaridade.?A impress?o 3D é excelente em protótipos e pe?as de pequeno volume, extremamente complexos e personalizados, feitos de materiais difíceis de maquinar. No entanto, a fundi??o e a maquinagem (materiais subtractivos) continuam a ter vantagens insubstituíveis em termos de produ??o de grandes volumes, rela??o custo-eficácia, gama de op??es de materiais, propriedades mecanicas das pe?as (especialmente metais) e fabrico de pe?as de grandes dimens?es. - P: Para pe?as pequenas mas muito complexas, existem outras op??es para além da maquinagem?

R: Sim.?Considera isto:- Tecnologia de fundi??o rápida:?A utiliza??o da impress?o 3D para fabricar diretamente moldes de cera/resina para fundi??o em areia ou por cera perdida elimina o tempo e o custo do fabrico tradicional de moldes e torna a fundi??o adequada para pequenas quantidades de pe?as complexas.

- Impress?o 3D em metal:?A impress?o direta de pe?as metálicas é particularmente adequada para estruturas extremamente complexas (por exemplo, canais de arrefecimento subsequentes) que n?o podem ser fabricadas por métodos convencionais. No entanto, ainda existem limita??es em termos de custo, velocidade, tamanho e propriedades do material.

- P: Que processo produz pe?as mais resistentes?

R: Geralmente, as pe?as maquinadas a partir de biletes forjados ou laminados s?o mais fortes e mais densas (especialmente no que respeita à resistência à fadiga).?As pe?as fundidas podem ter defeitos internos (porosidade, retra??o) que afectam a resistência. No entanto, certos processos de fundi??o de alto desempenho (por exemplo, forjamento isotérmico + fundi??o de precis?o) também podem resultar em pe?as de alta resistência. Depende do material, do processo e do controlo de qualidade. - P: Quais s?o os factores mais importantes na escolha?

R: N?o existe um único fator mais importante, mas o "tamanho do lote de produ??o" e a "complexidade geométrica da pe?a" s?o normalmente os pontos de partida mais críticos para a rela??o custo-eficácia.?Seguem-se os requisitos de precis?o e os materiais. Todos os factores relevantes devem ser ponderados na decis?o final. Para projectos importantes, é essencial uma análise detalhada dos custos do processo (DFM - Design for Manufacturing).