Rapid Tooling: Solu??es inovadoras para acelerar o desenvolvimento e o fabrico de produtos

發(fā)布時間:2025-02-14 分類:informa??o pública 瀏覽量:1453

Nesta era de rápidas mudan?as tecnológicas, a indústria transformadora está a passar por uma profunda transforma??o de "escala primeiro" para "ágil e eficiente". Ferramentas rápidas (Rapid Prefácio: O dilema e os avan?os no fabrico de moldes na China

Como engenheiro profundamente empenhado na indústria da fundi??o há 23 anos, eu (He Xin) testemunhei a metamorfose da China de um grande importador de moldes para uma inova??o independente. Em Ningbo, o ponto de encontro da indústria de moldes, experimentámos o ciclo tradicional de desenvolvimento de moldes de a?o, que é longo, o custo da tentativa e erro é elevado, mas também experimentámos o avan?o revolucionário trazido pela tecnologia de moldes rápidos. Este documento combinará a fundi??o a alta press?o, fundi??o a baixa press?o e outros cenários de aplica??o prática, revelando o papel do fabrico rápido de ferramentas na alumínio Lógica técnica crítica no fabrico de componentes.

1. a essência dos moldes rápidos: n?o um compromisso, mas uma correspondência exacta

1.1 Os três principais problemas dos moldes tradicionais

- tempo custo: O desenvolvimento de um molde de fundi??o a alta press?o pode demorar até 8-12 semanas.

- press?o financeira: O molde da caixa do motor automóvel custa mais de 2 milh?es de dólares

- Risco de tentativa e erro:: fundi??o gravitacional Uma modifica??o estrutural do molde custa mais 150 000 dólares

1.2 Orienta??o técnica das ferramentas rápidas

Alcan?ado através da tripla inova??o na ciência dos materiais, processamento e tecnologia de simula??o:

- Compress?o de ciclo 70%: Mínimo de 7 dias úteis desde a conce??o até à moldagem experimental

- Redu??o de custos 50%-80%Custo do molde de alumínio pode ser controlado em $80.000 - $150.000

- Correspondência exacta das quantidades de produ??o experimentalSuporta requisitos de fábrica piloto de 500 a 30.000 unidades.

2、Solu??es rápidas de moldes para os quatro principais processos de fundi??o

2.1 Cenário da fundi??o sob alta press?o (HPDC)

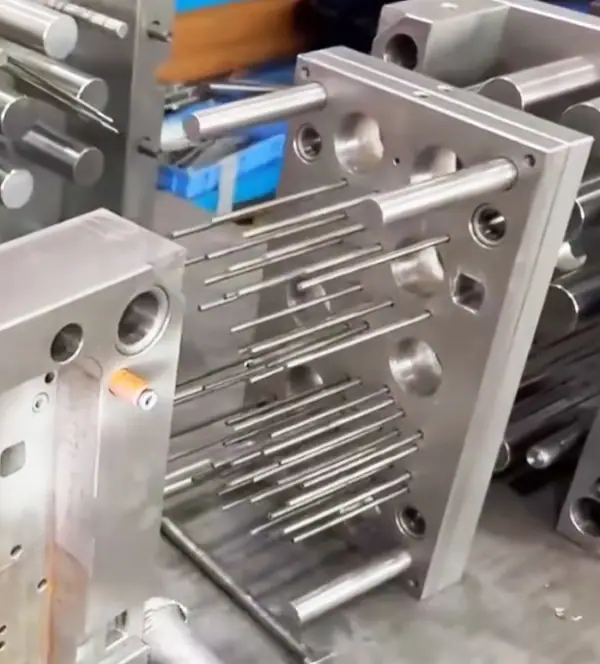

A fundi??o a alta press?o é um processo em que a sopa de liga de alumínio fundido a 680-720°C é pressionada na cavidade do molde a uma velocidade de 10-50m/s sob uma for?a de aperto de 1600-2000T, e o principal desafio é o facto de o molde ter de suportar cargas termomecanicas extremas. A inova??o do Rapid Tooling neste cenário reflecte-se na dupla otimiza??o do material e da estrutura: o a?o para trabalho a quente QRO90 é utilizado para substituir o tradicional a?o H13, cuja composi??o de liga de molibdénio-vanádio aumenta a resistência à fadiga térmica em 40% e, juntamente com o tratamento de nitrura??o da superfície (profundidade da camada de 0,2-0,3 mm), pode prolongar a vida útil do molde para mais de 30 000 ciclos de moldagem. Conce??o estrutural do sistema de inser??es modulares, para áreas vulneráveis (tais como port?es, posi??o do pino ejetor) para refor?o local, uma empresa em Ningbo, a produ??o de cobertura de extremidade de motor de nova energia, através da substitui??o rápida de inser??es para encurtar o tempo de manuten??o do molde de 8 horas para 1,5 horas. Em termos económicos, o custo por pe?a é reduzido de ¥18,6 para ¥7,3 em rela??o aos moldes tradicionais, e o ciclo de desenvolvimento é reduzido para 12 dias, o que é especialmente adequado para projectos de pe?as estruturais para automóveis com uma produ??o anual inferior a 50.000 pe?as.

Dificuldades técnicas::

- O molde tem de suportar uma for?a de aperto de 1600T

- As ligas de alumínio fundem a temperaturas até 700°C

- Requisitos de vida útil do módulo >50.000 ciclos

Solu??es de ferramentas rápidas::

- Actualiza??es de materiaisSubstitui??o do a?o convencional H13 pelo a?o QRO90 para trabalho a quente

- Otimiza??o estruturalInser??es: s?o utilizadas no núcleo para refor?ar localmente as zonas críticas.

- dados em tempo realCaixa do dissipador de calor da esta??o de base 5G com uma vida útil do molde de 32 000 ciclos de moldagem em Ningbo, China.

2.2 Cenários de fundi??o a baixa press?o (LPDC)

A fundi??o de baixa press?o injeta o líquido de alumínio suavemente na cavidade do molde através de press?o de ar de 0,5-0,8MPa, o que é especialmente adequado para a produ??o de pe?as de paredes finas que requerem altas densidades. O avan?o do molde rápido neste campo concentra-se no controle de temperatura e na otimiza??o do sistema de vazamento: o desenvolvimento do sistema de controle de temperatura do molde multi-zona (precis?o de ± 2 ℃) com design de canal de resfriamento gradiente, de modo que o rendimento da bandeja de bateria de energia nova produzida por uma empresa em Ningbo aumentou de 81% para 95%. o sistema de vazamento projetado pela tecnologia de otimiza??o de topologia encurtou o tempo de enchimento de 9,2 segundos para 6,8 segundos e aumentou a taxa de utiliza??o do metal em 12%. A solu??o de ferramentas rápidas adopta inser??es de a?o pré-endurecido P20 + liga de cobre local, o que reduz o custo das ferramentas para 45% da solu??o tradicional. é especialmente adequada para o teste-piloto de pe?as estruturais complexas, como caixas hidráulicas aeroespaciais, com um prazo de execu??o típico de 15-20 dias, e suporta a produ??o de pequenos lotes de 3.000-8.000 pe?as.

avan?o tecnológico::

- Desenvolvimento de um sistema especial de controlo da temperatura do molde (precis?o de ±2℃)

- Design do canal de arrefecimento gradiente

- caso (direito)Um novo projeto de habita??o automóvel para veículos de energia, o rendimento do produto aumentou de 78% para 93%.

2.3 Cenário de fundi??o por gravidade

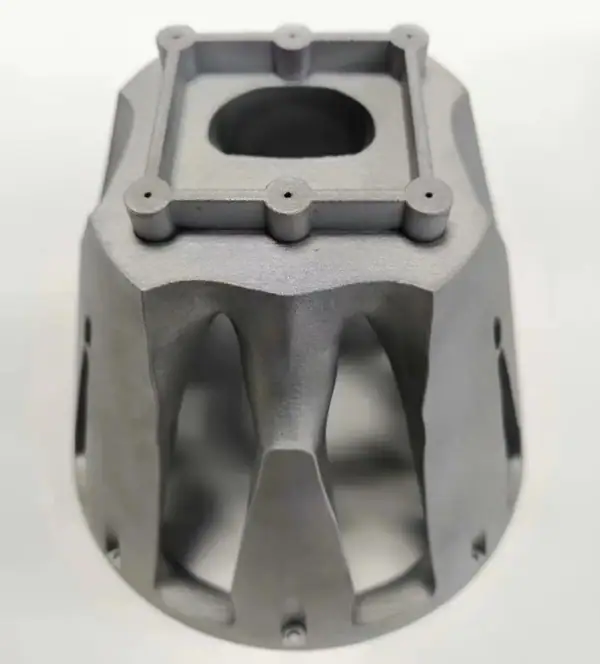

A fundi??o por gravidade baseia-se no enchimento do líquido metálico com peso próprio e é normalmente utilizada na produ??o de pe?as grandes e complexas. A Rapid Mould conseguiu três grandes inova??es neste domínio: em primeiro lugar, a tecnologia de impress?o 3D de moldes de areia e de moldes metálicos compostos, através do processo SLS para produzir um núcleo de areia (nível de precis?o CT8) combinado com o molde exterior de a?o, de modo a que o ciclo de produ??o experimental do bloco de cilindros do motor passasse de 45 dias para 12 dias; em segundo lugar, o sistema de controlo do equilíbrio térmico, incorporado nas áreas-chave dos insertos de liga de cobre do molde (condutividade térmica 380W/m-K), de modo a que uma cabe?a de cilindro de motor diesel marítimo da O gradiente de temperatura foi reduzido em 40%; em terceiro lugar, a conce??o inteligente dos gases de escape, utilizando tamp?es de ventila??o de metal poroso em vez das ranhuras de escape tradicionais, reduziu a taxa de defeitos de porosidade da fundi??o de 15% para menos de 3%. Os dados económicos mostram que o número de moldes de ensaio do programa de moldes rápidos é reduzido em média 2,3 vezes e o custo de um único molde de ensaio é poupado entre 12 e 18 000 yuan, o que é especialmente adequado para o desenvolvimento de componentes de máquinas de constru??o em grande escala com um peso de pe?a única superior a 50 kg.

Práticas inovadoras::

- Tecnologia de combina??o de moldes de areia e metal para impress?o 3D

- Incrusta??o localizada de liga de cobre para melhorar o equilíbrio térmico

- benefício económicoRedu??o de 40% no número de ensaios de moldes e de 65% no tempo de ciclo para a otimiza??o do sistema de vazamento

3、Cinco tecnologias principais do molde rápido

3.1 Matriz de sele??o de materiais

| cenário de aplica??o | material de recomenda??o | Dureza (HRC) | Condutividade térmica (W/m-K) | índice de custos |

|---|---|---|---|---|

| fundi??o a alta press?o | Nitreta??o de superfície H11+ | 48-52 | 24.3 | ★★★★ |

| Ligas de alumínio em pequenas quantidades | Alumínio aeroespacial 7075 | 35-40 | 130 | ★★★ |

| Pe?as estruturais de alta precis?o | A?o para ferramentas S7 | 54-56 | 29.4 | ★★★★☆ |

3.2 Compara??o dos processos de tratamento de superfície

- oxida??o por micro-arcoForma??o de uma camada ceramica de 10-30μm, resistência à temperatura >800°C

- Revestimento DLCCoeficiente de fric??o reduzido para 0,1, aumentando a vida útil do molde por um fator de 3

- exemplo da vida realO molde de um turbocompressor é tratado com um revestimento compósito e a vida útil do molde excede as 80.000 vezes.

3.3 Modelo de previs?o de tempo de vida

Baseado em dados de simula??o do Moldflow com monitoriza??o no terreno:

L=K× (σapessoasied?σUTS)m×Nthermal?

Entre eles:

- KConstantes do material (0,8-1,2 para ligas de alumínio)

- míndice de fadiga (6,5 para moldes de a?o, 4,2 para moldes de alumínio)

- Exemplos de aplica??esErro de previs?o dentro de ±8%

Impress?o 3D Prototipagem rápida

Ferramentas rápidas

4、A integra??o da impress?o 3D e da inova??o rápida de moldes

O canal de água de resfriamento conformal é a principal vantagem dos moldes de impress?o 3D: moldes fabricados pela tecnologia SLM, o espa?amento entre o canal de resfriamento e o contorno do produto pode ser controlado em 1,5-2 mm (processo de perfura??o tradicional ≥ 8 mm), de modo que o ciclo de inje??o de uma grade automotiva é encurtado de 48 segundos para 32 segundos, e a quantidade de deforma??o é reduzida de 0,8 mm para 0,3 mm. a tecnologia de impress?o de material gradiente pode alcan?ar a combina??o da alta dureza de HRC55 na superfície do núcleo e a alta tenacidade de HRC35 no núcleo. A combina??o de alta dureza HRC35 na superfície do núcleo e alta tenacidade HRC35 no núcleo, um molde de suporte de drone foi tratado com esta tecnologia, e a resistência ao impacto foi melhorada em 60%. A análise económica mostra que, para moldes complexos com mais de 5 cursos de água moldados, o custo total da solu??o de impress?o 3D pode ser reduzido em 42% em compara??o com o CNC, o que é especialmente adequado para cenários de precis?o, como moldes de chips microfluídicos médicos. As actuais limita??es técnicas residem na dimens?o máxima de moldagem (a maioria dos dispositivos ≤ 500 mm) e nos requisitos de pós-processamento (as principais superfícies de acoplamento ainda requerem acabamento CNC), mas com o desenvolvimento da tecnologia multi-laser, espera-se que a impress?o global de moldes à escala do metro possa ser alcan?ada em 2025.

4.1 Pontos de avan?o tecnológico

- Canais de arrefecimento conformesReduzir o tempo do ciclo de inje??o em 23% e reduzir a deforma??o em 40%.

- Impress?o de material gradienteDureza da superfície do núcleo HRC55, dureza interna HRC35

- Dados do casoA Melhoria da eficiência de arrefecimento do molde do abajur LED 37%

4.2 Análise económica

| norma | Moldes CNC convencionais | Moldes impressos em 3D |

|---|---|---|

| ciclo de desenvolvimento | 18 dias | 6 dias |

| Custos estruturais complexos | 100% | 65% |

| Custos de modifica??o | 30% | 8% |

5. três recomenda??es práticas para as empresas transformadoras

- Estabelecimento de um sistema de classifica??o de moldes::

- Moldes de classe A (>100 000 moldes): moldes de a?o convencionais

- Moldes de classe B (10.000-50.000 moldes): Moldes de a?o de prototipagem rápida

- Moldes de classe C (<10 000 moldes): impress?o 3D/moldes de alumínio

- Implementa??o de gémeos digitais::

- Introdu??o do sistema de simula??o MAGMA na fase de conce??o do molde

- Instala??o de sensores IoT para monitorizar a distribui??o de tens?es durante a fase de produ??o

- Cria??o de um mecanismo de resposta rápida::

- Biblioteca de reserva de moldes normalizados (abrangendo a especifica??o comum 80%)

- Estabelecimento de redes de colabora??o regionais (Ningbo formou um círculo de cadeia de abastecimento de 2 horas)

Conclus?o: Os próximos dez anos da indústria de moldes

A partir do projeto Ningbo Mould Cloud Platform que estamos a implementar, o molde rápido está a transformar-se em inteligente e orientado para os servi?os:

- Sistema de cota??o inteligente5 minutos para gerar uma solu??o de molde introduzindo parametros

- rastreabilidade da cadeia de blocosRastreabilidade da qualidade do ciclo de vida completo

- Biblioteca de moldes partilhadaRedu??o dos custos de inventário da PME 30%

Ferramentas rápidasPerguntas frequentes (FAQ)

Q1: As ferramentas rápidas podem ser utilizadas para a produ??o em massa?

R: é necessária uma avalia??o baseada em cenários:

- Molde em liga de alumínio: adequado para pequenos lotes <5000 pe?as

- Moldes de a?o pré-endurecido: podem suportar 30.000-50.000 pe?as

- Recomenda-se a incorpora??o de um sistema de monitoriza??o digital para avaliar o estado do molde em tempo real

Q2: Como controlar a precis?o dimensional do ferramental rápido?

R: Programa recomendado:

- Fase de maquinagem: utiliza??o de máquinas-ferramentas de 5 eixos + medi??o em linha (precis?o ±0,02mm)

- Fase de ensaio do molde: inspe??o completa das dimens?es críticas utilizando uma máquina de medi??o por coordenadas (CMM)

- Fase de produ??o em massa: amostragem e ensaio de 500 em 500 moldes

Q3: Quais s?o as tecnologias inovadoras para o tratamento de superfície de ferramentas rápidas?

R: Três tecnologias de ponta:

- Revestimento a laser: repara??o de zonas desgastadas a um custo reduzido de 40%

- Revestimento de nanocompósito: coeficiente de atrito reduzido para 0,08

- Nitreta??o por plasma: dureza superficial até HV1200

Q4: Quais s?o as limita??es dos moldes impressos em 3D?

R: Principais limita??es actuais:

Requisitos de pós-processamento: é frequentemente necessário o acabamento CNC de superfícies de contacto críticas

Tamanho máximo: A maioria dos dispositivos está limitada a 500 x 500 x 500 mm

Sele??o de materiais: Atualmente, o principal suporte é o a?o para moldes, a liga de alumínio