Fluxo de moldes CAE (tecnologia de simula??o de fluidos) aplica??es de fundi??o

發布時間:2025-02-11 分類:informa??o pública 瀏覽量:3562

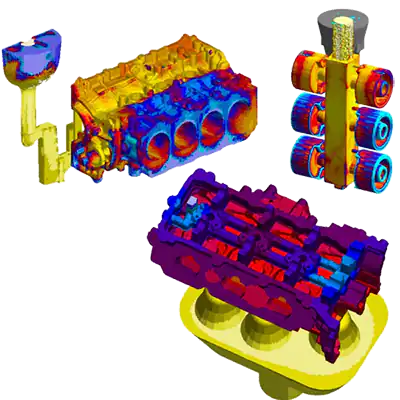

Atualmente, com o desenvolvimento de software informático, inteligência artificial, precis?o e credibilidade do software de análise de simula??o, a aplica??o de software de análise do fluxo de moldes na indústria de fundi??o é cada vez mais comum. A tecnologia de simula??o de moldes é amplamente utilizada no desenvolvimento de moldes de fundi??o e na produ??o de produtos. Com a teoria da computa??o numérica e os avan?os da tecnologia paralela GPU, o processo de fundi??o moderno entrou na era da simula??o digital e da experimenta??o física com tra??o às duas rodas. Este artigo baseia-se no trabalho do autor em alta press?o/baixa press?o/ fundi??o gravitacional Com 23 anos de experiência de engenharia no terreno, combinada com casos típicos de processos, fornece uma análise aprofundada dos pontos-chave da aplica??o da tecnologia CAE de fluxo de moldes na produ??o real.

Princípios da tecnologia de simula??o de fundi??o e condi??es-limite de engenharia

O processo de fundi??o é essencialmente um processo n?o-estacionário de transferência de calor e massa de metal fundido sob restri??es complexas, e a sua simula??o numérica requer o estabelecimento de um modelo tridimensional acoplado contendo as equa??es de Navier-Stokes, a equa??o de conserva??o de energia e a equa??o de transi??o de fase de solidifica??o. Em particular, os seguintes parametros-chave devem ser enfatizados na prática de engenharia:

Coeficiente de transferência de calor da interface: dados medidos e desvio do valor predefinido do software até 40%, é necessário utilizar a sonda de fluxo de calor para calibra??o no local

Propriedades reológicas da massa fundida: Fundi??o injectada alumínio Caraterísticas significativamente n?o-Newtonianas do fluido durante a fase de enchimento a alta velocidade.

Compensa??o da contra??o por solidifica??o: s?o necessários cálculos iterativos dinamicos em conjunto com bases de dados de propriedades termofísicas da liga

Simula??o de fundi??o Software CAE mainstream

A tecnologia CAE de fluxo de moldes é uma técnica de simula??o de fluidos baseada em tecnologia informática, que utiliza modelos matemáticos e algoritmos para simular e analisar o fluxo de fluidos. No domínio da fundi??o, a tecnologia CAE de fluxo de moldes pode simular o processo de carregamento e solidifica??o de fluidos metálicos em moldes, incluindo o caudal, a distribui??o da press?o, as altera??es no campo da temperatura, etc., para ajudar os engenheiros a compreender e controlar melhor o processo de fundi??o.

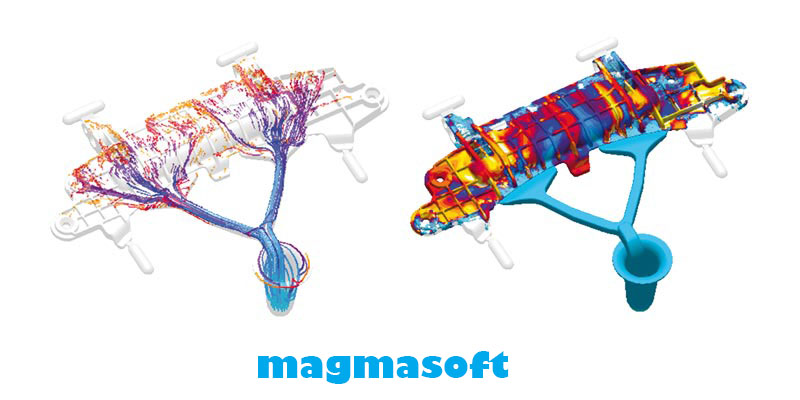

Magmasoft

O software MAGMASOFT é um software de simula??o de cae aberto por uma empresa alem? especializada na indústria de fundi??o. O software pode ser a solu??o correta para fundi??o Simula??o e análise exaustivas do enchimento do molde, solidifica??o, arrefecimento, tratamento térmico, tens?o e deforma??o. A tecnologia de simula??o do software torna o complexo processo de fundi??o digital e visualizado, o que é mais fácil de ser observado e compreendido pelos fundidores. Ao mesmo tempo, a velocidade de cálculo é mais rápida, quase um dia de trabalho. N?o há problema em encontrar pe?as de paredes finas (FLOW3D em produtos de paredes finas é uma dor de cabe?a), os resultados da contra??o térmica do software s?o exactos, mas o fluxo do software n?o é t?o bom como o flow3d e o procast.

Aplica??es típicas: juntas de dire??o de automóveis fundi??o a baixa press?o Otimiza??o de processos

Vantagem: A tecnologia única de "grelha dupla" equilibra eficazmente a eficiência computacional (3 milh?es de grelhas em 8 horas).

Limita??es: os desvios na previs?o de caudal para sistemas de fundi??o complexos têm de ser corrigidos manualmente.

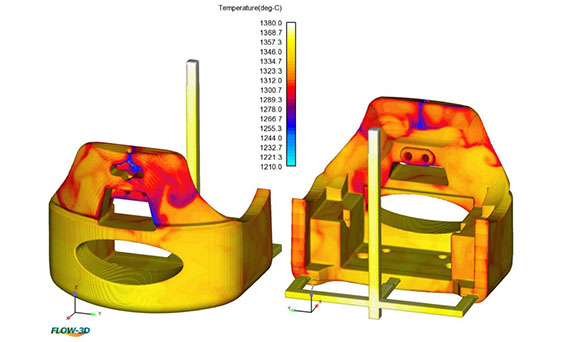

Flow3d

O FLOW3D foi desenvolvido nos Estados Unidos e é amplamente utilizado. é um software de utiliza??o geral amplamente utilizado na indústria aeroespacial, fundi??o de metais, revestimentos, produtos de consumo, micro cabe?as de jato de tinta, transporte marítimo, MEMS, hidráulica, etc. O FLOW3D é utilizado na fundi??o sob press?o com uma precis?o muito elevada, com defini??es de parametros razoáveis, e a precis?o do fluxo pode atingir mais de 90%. O FLOW3D utiliza um método de dinamica de fluidos muito importante, como a estabilidade melhorada e a tecnologia única de seguimento de superfícies livres (VOF), que torna os resultados mais realistas e mais parecidos com o processo de fundi??o sob press?o. O FLOW3D é fácil de utilizar, com poucas interfaces e procedimentos, o que é uma boa caraterística. A única desvantagem é que o tempo de cálculo será mais longo, normalmente de um dia a três dias. Se o produto for muito grande (500 mm*400 mm*300 mm), o cálculo demorará quase quatro dias. E a exigência de processamento da malha também é maior. Em compara??o com o software coreano anycasting, todos sentem que a forma de realiza??o do fluxo é mais semelhante. Mas a precis?o dos pormenores é muito superior à do anycasting.

Valida??o de um caso: precis?o da previs?o de defeitos no ar laminado de uma liga de titanio para uma nave espacial 93%

Vantagem do algoritmo VOF: erro de seguimento da superfície livre <0,2 mm para pe?as de paredes finas

Custo calculado: uma caixa de motor de veículo de energia nova (620 × 480 × 320mm) tempo total de simula??o do processo 98 horas

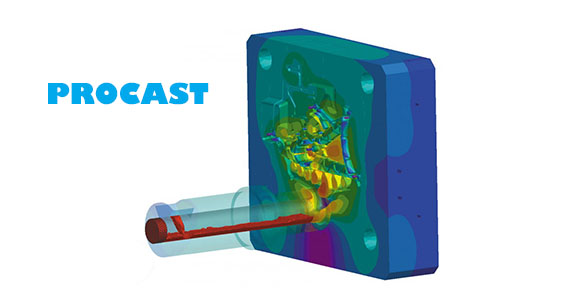

Procast

O software de simula??o do processo de fundi??o desenvolvido pela empresa americana Procast Software UES (UNIVERSALENERGY SYSTEM). Tem muitos módulos e é rápido, mas a malha é um pouco anti-humana, os parametros s?o mais abrangentes e requer muitas pessoas para os introduzir. Em compara??o com outros softwares de simula??o e análise de fundi??o CAE, a condu??o de uma transmiss?o manual é mais automática. Em termos de fluxo e contra??o térmica, os resultados da simula??o do software s?o relativamente precisos, sendo possível obter defini??es de parametros em conformidade com a realidade quando a precis?o é de 90% ou superior. Ainda mais.

Anycasting

Anycasting é uma nova gera??o de software avan?ado de simula??o de fundi??o baseado na plataforma operativa Windows, especialmente desenvolvido para vários sistemas de simula??o de processos de fundi??o. Após anos de atualiza??o iterativa, o software possui um poderoso solucionador de Fluxo Real e uma tecnologia de processamento tridimensional que permite simular uma variedade de processos de fundi??o, incluindo fundi??o sob press?o, fundi??o a baixa press?o, fundi??o em areia, etc., para fornecer aos utilizadores resultados de análise de simula??o de fundi??o eficientes, precisos e realistas.

Huaji CAE

Huacasting CAE é um sistema de software integrado, localizado na Universidade de Ciência e Tecnologia de Huazhong, após mais de 30 anos de investiga??o e desenvolvimento, e constantemente melhorado e aperfei?oado na prática de produ??o a longo prazo. Tendo como núcleo a tecnologia de simula??o numérica do processo de carregamento e solidifica??o da fundi??o, realiza a análise do processo e a previs?o da qualidade do processo de moldagem da fundi??o, e ajuda os artes?os a completar a otimiza??o do processo de fundi??o. O software simula o processo de carregamento e solidifica??o de pe?as fundidas no computador e prevê os defeitos que podem ocorrer no processo de fundi??o, tais como rolo de ar, aprisionamento de escória, descarga de areia, subenchimento, segrega??o a frio, encolhimento, retra??o e afrouxamento.

Vantagem da localiza??o: Kit de processo de fundi??o em areia que cobre as necessidades da fundi??o doméstica 90%

Dados medidos: correla??o entre a previs?o da retra??o e os resultados da TC industrial R2=0,87

Atualiza??o: O módulo de acelera??o GPU aumenta a eficiência informática em 400%

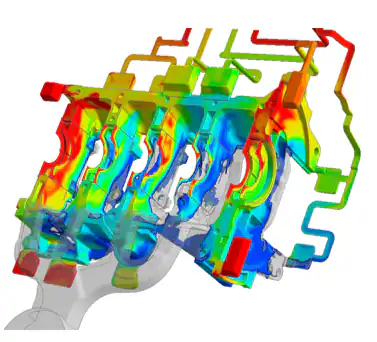

Cenários típicos de aplica??es de engenharia e quantifica??o de valor

Otimiza??o do sistema de fundi??o

Num projeto de fundi??o a alta press?o de um bloco de motor, verificou-se, através da simula??o Flow3D, que existia um problema de colis?o metal-líquido no sistema tradicional de fan gate. Após a otimiza??o para um sistema de vazamento escalonado:

Redu??o da taxa de defeitos dos gases de lamina??o de 121 TP3T para 2,31 TP3T

Extens?o da vida útil do molde 30%

Controlo do processo de solidifica??o

Simula??o da solidifica??o de pe?as fundidas ferroviárias utilizando o Magmasoft, ajustando o layout do ferro frio:

O rendimento do processo aumentou de 68% para 82%

A taxa de aprova??o nas inspec??es radiográficas aumentou 18 pontos percentuais

Previs?o micro-organizacional

Previs?o bem sucedida da distribui??o do tamanho do gr?o de uma roda de liga de alumínio com base no módulo de desenvolvimento secundário da Procast:

Erro entre os valores medidos e previstos < 1,5 níveis

A otimiza??o do processo de tratamento térmico poupa energia 22%

Fronteiras de desenvolvimento tecnológico e recomenda??es de engenharia

Acoplamento de campos multi-físicos: a necessidade urgente de ultrapassar o algoritmo de acoplamento em tempo real do campo de fluxo-campo de tens?o-microestrutura

Aplica??o do gémeo digital: as empresas s?o aconselhadas a estabelecer um sistema de valida??o em circuito fechado dos parametros do processo - resultados da simula??o - dados de inspe??o

Avan?o do software nacional: o CAE de fundi??o da China no domínio da fundi??o em areia atingiu o nível avan?ado internacional, recomenda-se que seja dada prioridade à considera??o