鋁擠壓和鋁壓鑄有什么區別

發布時間:2025-02-25 分類:新聞 瀏覽量:1426

作為深耕鋁合金成型領域20余年的工程師,我常被問及鋁擠壓與鋁壓鑄的核心差異。本文將結合高壓/低壓/重力鑄造實戰經驗,從材料科學、工藝原理到商業決策進行系統性對比。

什么是鋁擠壓?

鋁擠壓是一種通過模具擠出成型的固態加工工藝,屬于固態塑性成型,常見于流水線鋁型材、散熱鋁件等生產。其核心是將加熱至塑性狀態(400-500℃)的鋁棒送入擠壓機,強制通過特定截面形狀的模具,形成連續型材,可制造門窗框架、導軌等長尺寸產品(縱向長度可達10米以上)。

鋁擠壓的優點?

鋁擠壓產品具有輕量化、耐腐蝕特性,模具投資成本較低(約3萬-20萬元),表面經陽極氧化處理后氧化膜厚度可達0.012mm,呈現光亮質感,且無需電鍍即可滿足基礎防腐需求。可生產超長一體成型結構,例如光伏支架導軌(長度12米,抗風壓>3.5kPa)。

鋁擠壓的缺點?

工藝易產生翹曲變形、黑線、凸起等表面缺陷,未氧化的鋁材仍存在銹蝕風險,縱向強度僅為鐵制品的60%-70%。陽極氧化層耐磨性弱于電鍍工藝,且綜合成本比鐵制品高3-4倍,例如建筑幕墻型材加工費約25元/公斤,而鍍鋅鋼僅需8元/公斤。

什么是鋁壓鑄?

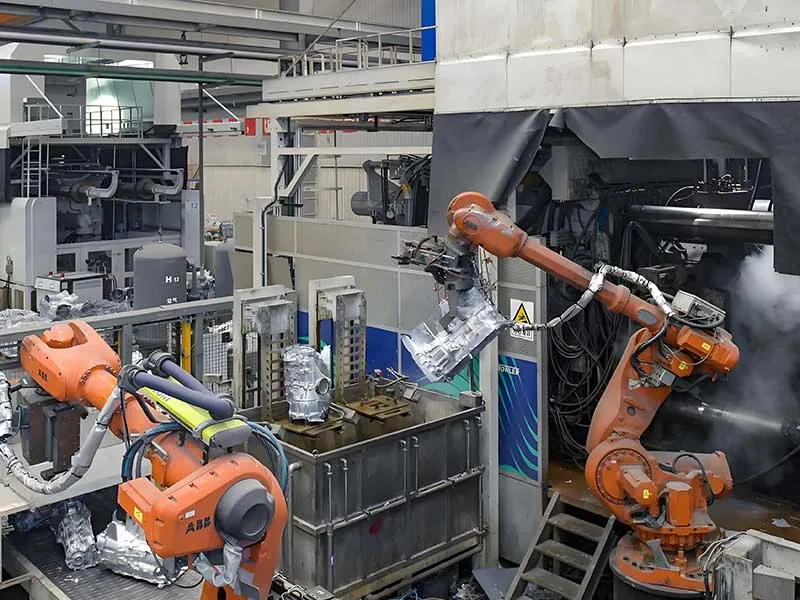

鋁壓鑄屬于液態高壓鑄造,將680-720℃熔融ADC12合金以50-120MPa壓力射入鋼模,在20-60秒內完成充型-凝固-脫模全流程。其本質是金屬在超急速冷卻(>100℃/s)下的非平衡凝固過程。,適合生產汽車部件、3C外殼等復雜薄壁件,單件生產周期可縮短至30秒內。

鋁壓鑄的優點?

壓鑄件硬度高(A380合金抗拉強度達320MPa),可一體成型螺紋孔、加強筋等復雜特征,省去后續切削工序。鋅鋁合金混合壓鑄還能提升耐磨性,例如汽車變速箱殼體可通過該工藝減少60%的裝配零件。

鋁壓鑄的缺點?

模具開發成本高昂(約20萬-200萬元),且設計失誤后修改難度大,需依賴萬件級訂單分攤成本。例如某新能源汽車門鎖殼體壓鑄模報價達85萬元,而注塑模具僅需15萬元。

核心差異對比表?

| ?對比維度? | 鋁擠壓 | 鋁壓鑄 |

|---|---|---|

| 成型原理 | 固態塑性變形 | 液態高壓鑄造 |

| 最小壁厚 | ≥1.0mm | 0.5mm |

| 模具成本(典型值) | ¥50,000(建筑型材) | ¥800,000(汽車部件) |

| 適產批量 | 500-50,000件 | >10,000件 |

| 表面處理 | 陽極氧化(成本+15%) | 粉末噴涂(成本+20%) |

常見問題解答(FAQ)??

1. 什么情況必須選擇鋁擠壓?

- ?需求場景:長尺寸結構件(>5米)、需陽極氧化外觀件、中小批量定制訂單。

- ?典型案例:高鐵車廂龍骨(抗拉強度>310MPa)、戶外廣告牌框架(耐候壽命10年+)。

2. 壓鑄工藝為何更適合汽車零部件?

- ?技術適配性:一體成型減重30%(特斯拉后底板壓鑄件減少370個零件),量產節拍達90秒/件。

- ?成本閾值:當訂單量>5萬件時,壓鑄單件成本比擠壓低40%(數據來源:中國汽車工程學會)。

3. 兩種工藝的表面處理有何本質區別?

- ?鋁擠壓:依賴陽極氧化形成致密氧化鋁層(膜厚0.01-0.03mm),但耐磨性僅相當于硬質陽極氧化的1/3。

- ?鋁壓鑄:因表面氣孔缺陷,多采用電泳涂裝(膜厚20-30μm)或納米陶瓷涂層(成本增加25%)。

4. 如何解決壓鑄件的氣孔問題?

- ?工藝升級:采用真空壓鑄技術(真空度≤50mbar),氣孔率從5%降至0.5%。

- ?材料優化:使用高純度鋁錠(Fe含量<0.15%)配合稀土變質劑,提升熔體流動性。

5. 未來技術融合趨勢是什么?

- ?擠壓-壓鑄復合工藝:先用擠壓制造主承力結構,再局部壓鑄復雜特征(豐田新型電池托盤成本降低18%)。

- ?半固態成型:鋁漿在固液共存態下成型,兼具擠壓件強度(抗拉380MPa)與壓鑄件復雜度。