快速模具:加速產品開發與制造的創新解決方案

發布時間:2025-02-14 分類:新聞 瀏覽量:1441

在這個技術迭代日新月異的時代,制造業正經歷從“規模至上”到“敏捷高效”的深刻變革。快速模具(Rapid 前言:中國模具制造的困局與破局

作為深耕鑄造行業23年的工程師,我(賀鑫)見證了中國從模具進口大國到自主創新的蛻變。在寧波這片模具產業聚集地,我們經歷過傳統鋼模開發周期長、試錯成本高的陣痛,也親歷了快速模具技術帶來的革命性突破。本文將結合高壓鑄造、 低壓鑄造 等實際應用場景,揭示快速模具在 鋁合金 零部件制造中的關鍵技術邏輯。

1、快速模具的本質:不是妥協,而是精準匹配

1.1 傳統模具的三大痛點

- 時間成本:一套高壓鑄造模具開發周期長達8-12周

- 資金壓力:汽車發動機殼體模具造價超200萬元

- 試錯風險: 重力鑄造 模具修改一次結構需增加15萬元成本

1.2 快速模具的技術定位

通過材料科學、加工工藝、模擬技術的三重創新,實現:

- 周期壓縮70%:從設計到試模最短7個工作日

- 成本降低50%-80%:鋁模成本可控制在8-15萬元

- 試產數量精準匹配:支持500-30,000件的中試需求

2、四大鑄造工藝的快速模具解決方案

2.1 高壓鑄造(HPDC)場景

高壓鑄造是在1600-2000T鎖模力下將680-720℃的鋁合金熔湯以10-50m/s速度壓入模腔的工藝,其核心挑戰在于模具需承受極端熱機械載荷。快速模具在此場景的創新體現在材料與結構雙重優化:采用QRO90熱作鋼替代傳統H13鋼,其鉬釩合金成分使熱疲勞抗力提升40%,配合表面氮化處理(層深0.2-0.3mm)可將模具壽命延長至3萬模次以上。結構設計上采用模塊化鑲件系統,針對易損區域(如澆口、頂針位)進行局部強化,寧波某企業生產新能源電機端蓋時,通過鑲件快速更換使模具維修時間從8小時縮短至1.5小時。經濟性方面,單件成本從傳統模具的¥18.6降至¥7.3,開發周期壓縮至12天,特別適合年產量5萬件以下的汽車結構件項目。

技術難點:

- 模具需承受1600T鎖模力

- 鋁合金熔湯溫度達700℃

- 模次壽命要求>50,000次

快速模具方案:

- 材料升級:采用QRO90熱作鋼替代傳統H13鋼

- 結構優化:模芯使用鑲件設計,局部強化關鍵區域

- 實測數據:寧波某企業生產5G基站散熱殼體,模具壽命達32,000模次

2.2 低壓鑄造(LPDC)場景

低壓鑄造通過0.5-0.8MPa氣壓將鋁液平穩注入模腔,特別適合要求高致密性的薄壁件生產。快速模具在此領域的突破集中在溫度控制與澆注系統優化:開發的多區段模溫控制系統(±2℃精度)配合梯度冷卻通道設計,使寧波某企業生產的新能源電池托盤良率從81%提升至95%。采用拓撲優化技術設計的澆注系統,將充型時間從9.2秒縮短至6.8秒,金屬利用率提高12%。快速模具方案采用預硬鋼P20+局部銅合金鑲塊,使模具成本降低至傳統方案的45%,特別適用于航空航天液壓殼體等復雜結構件的中試需求,典型項目交付周期為15-20天,支持3000-8000件的小批量生產。

技術突破:

- 開發專用模溫控制系統(±2℃精度)

- 采用梯度冷卻通道設計

- 案例:某新能源汽車電機外殼項目,產品良率從78%提升至93%

2.3 重力鑄造場景

重力鑄造依賴金屬液自重充型,常用于大型復雜件的生產。快速模具在此領域實現三大創新:一是3D打印砂型與金屬模復合技術,通過SLS工藝制作砂芯(精度CT8級)與鋼制外模結合,使發動機缸體試制周期從45天縮短至12天;二是熱平衡控制系統,在模具關鍵區域嵌入銅合金鑲塊(導熱系數380W/m·K),使某船用柴油機缸蓋的溫度梯度降低40%;三是智能化排氣設計,采用多孔金屬透氣塞替代傳統排氣槽,使鑄件氣孔缺陷率從15%降至3%以下。經濟性數據顯示,快速模具方案試模次數平均減少2.3次,單次試模成本節約¥1.2-1.8萬元,特別適合單件重量超過50kg的大型工程機械部件開發。

創新實踐:

- 3D打印砂型與金屬模結合技術

- 局部鑲嵌銅合金提升熱平衡

- 經濟效益:試模次數減少40%,澆注系統優化周期縮短65%

3、快速模具的五大核心技術

3.1 材料選擇矩陣

| 應用場景 | 推薦材料 | 硬度(HRC) | 導熱系數(W/m·K) | 成本指數 |

|---|---|---|---|---|

| 高壓鑄造 | H11+表面氮化 | 48-52 | 24.3 | ★★★★ |

| 小批量鋁合金 | 7075航空鋁 | 35-40 | 130 | ★★ |

| 高精度結構件 | S7工具鋼 | 54-56 | 29.4 | ★★★★☆ |

3.2 表面處理工藝對比

- 微弧氧化:形成10-30μm陶瓷層,耐溫>800℃

- DLC涂層:摩擦系數降低至0.1,模具壽命提升3倍

- 實戰案例:某渦輪增壓器殼體模具經復合涂層處理,模次壽命突破8萬次

3.3 壽命預測模型

基于Moldflow模擬數據與現場監測:

L=K×(σapplied?σUTS??)m×Nthermal?

其中:

- K: 材料常數(鋁合金取0.8-1.2)

- m: 疲勞指數(鋼模取6.5,鋁模取4.2)

- 應用實例:預測誤差控制在±8%以內

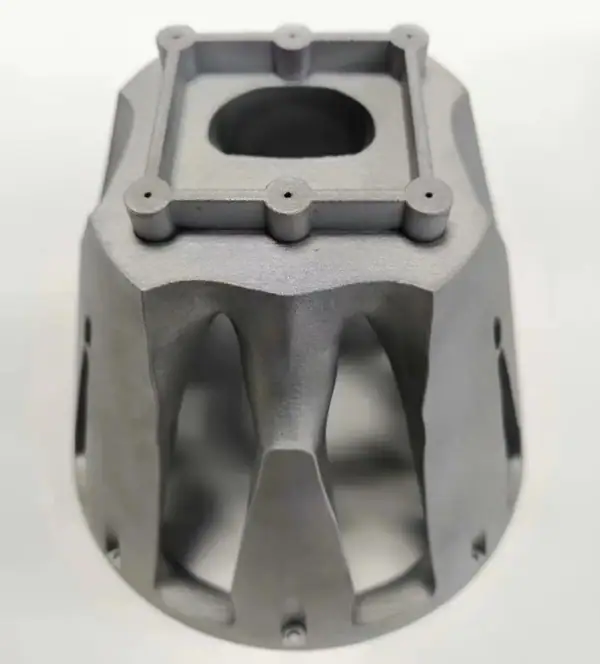

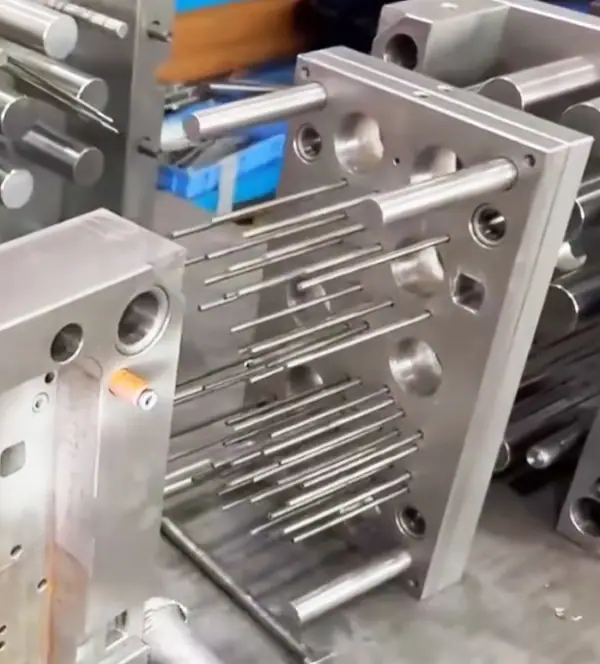

3D打印快速成型

快速模具

4、3D打印與快速模具的融合創新

隨形冷卻水道是3D打印模具的核心優勢:通過SLM技術制造的模具,其冷卻通道與產品輪廓的間距可控制在1.5-2mm(傳統鉆孔工藝≥8mm),使某汽車格柵注塑周期從48秒縮短至32秒,變形量從0.8mm降至0.3mm。梯度材料打印技術可實現模芯表面HRC55高硬度與芯部HRC35高韌性的結合,某無人機支架模具經此處理,抗沖擊性能提升60%。經濟性分析顯示,對于具有5個以上異形水道的復雜模具,3D打印方案總成本可比CNC降低42%,特別適合醫療微流控芯片模具等精密場景。當前技術限制在于最大成型尺寸(多數設備≤500mm)和后處理需求(關鍵配合面仍需CNC精加工),但隨著多激光器技術的發展,預計2025年可實現米級模具的整體打印。

4.1 技術突破點

- 隨形冷卻水道:縮短注塑周期23%,變形量降低40%

- 梯度材料打印:模芯表面硬度HRC55,內部保持HRC35韌性

- 案例數據:某LED燈罩模具冷卻效率提升37%

4.2 經濟性分析

| 指標 | 傳統CNC模具 | 3D打印模具 |

|---|---|---|

| 開發周期 | 18天 | 6天 |

| 復雜結構成本 | 100% | 65% |

| 修改成本 | 30% | 8% |

5、給制造企業的三個實戰建議

- 建立模具分級體系:

- A類模具(>10萬模次):傳統鋼模

- B類模具(1-5萬模次):快速鋼模

- C類模具(<1萬模次):3D打印/鋁模

- 實施數字化雙胞胎:

- 模具設計階段導入MAGMA模擬系統

- 生產階段安裝IoT傳感器監測應力分布

- 構建快速響應機制:

- 儲備標準化模架庫(覆蓋80%常見規格)

- 建立區域性協作網絡(寧波已形成2小時供應鏈圈)

結語:模具行業的未來十年

從我們正在實施的寧波模具云平臺項目來看,快速模具正在向智能化、服務化轉型:

- 智能報價系統:輸入參數5分鐘生成模具方案

- 區塊鏈溯源:全生命周期質量追溯

- 共享模具庫:降低中小企業30%庫存成本

快速模具常見問題解答(FAQ)

Q1:快速模具能否用于量產?

A:需分場景評估:

- 鋁合金模具:適合<5000件的小批量

- 預硬鋼模具:可支持3-5萬件

- 建議結合數字化監測系統實時評估模具狀態

Q2:如何控制快速模具的尺寸精度?

A:推薦方案:

- 加工階段:采用五軸機床+在線測量(精度±0.02mm)

- 試模階段:使用三坐標測量機(CMM)全檢關鍵尺寸

- 量產階段:每500模次進行抽樣檢測

Q3:快速模具的表面處理有哪些創新技術?

A:三大前沿技術:

- 激光熔覆:修復磨損區域,成本降低40%

- 納米復合涂層:摩擦系數降低至0.08

- 等離子滲氮:表面硬度可達HV1200

Q4:3D打印模具的局限性是什么?

A:當前主要限制:

后處理需求:通常需要CNC精加工關鍵配合面

最大尺寸:多數設備限制在500×500×500mm

材料選擇:目前主要支持模具鋼、鋁合金