砂型鑄造工藝

發布時間:2024-10-08 分類:新聞 瀏覽量:3581

什么是砂鑄造?

砂鑄 ,也被稱為砂型鑄造,是一種歷史悠久的鑄造工藝方法,其應用范圍廣泛,遍布全球各地。用粘土粘結砂(或其他材料如石膏、硅樹脂等制成的砂型)作為造型材料來生產鑄件的工藝方法。其原理是利用砂型的柔軟和易于成型的特點,將熔化的金屬倒入砂型中,待金屬凝固后,破碎砂型以得到所需的鑄件。應用在各種金屬中,常見的有鋁砂鑄造,鐵砂鑄造,銅砂鑄造,現在讓位于中國的鋁合金鑄造工廠寧波賀鑫為大家詳解下砂鑄造工藝.

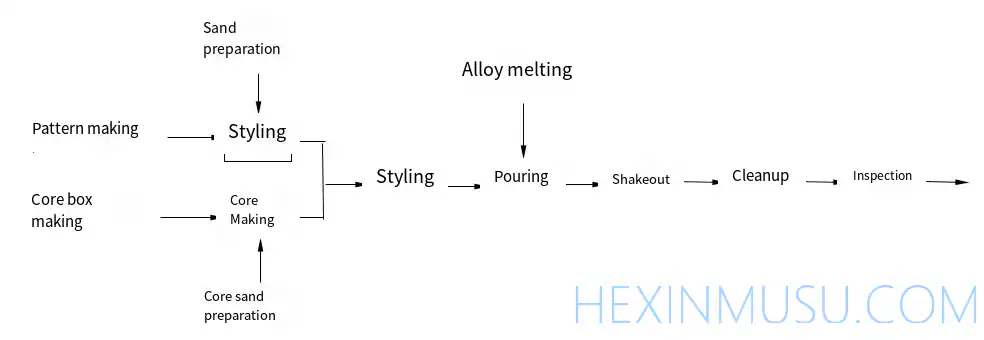

砂型鑄造生產常規工藝流程

砂型鑄造工藝

(1) 型砂和芯砂的制備

砂型鑄造用的造型材料主要是用于制造砂型的型砂和用于制造砂芯的芯砂。通常型砂是由原砂(山砂或河砂)、粘土和水按一定比例混合而成,其中粘土約為9%,水約為6%,其余為原砂。有時還加入少量如煤粉、植物油、木屑等附加物以提高型砂和芯砂的性能。緊實后的型砂結構如圖所示。

型砂結構示意圖 1-砂粒 2-空隙

3-附加物 4-粘土膜

芯砂由于需求量少,一般用手工配制。

型芯所處的環境惡劣,所以芯砂性能要求比型砂高,同時芯砂的粘結劑(粘土、油類等)比型砂中的粘結劑的比重要大一些,所以其透氣性不及型砂,制芯時要做出透氣道(孔);為改善型芯的退讓性,要加入木屑等附加物。

有些要求高的小型鑄件往往采用油砂芯(桐油+砂子,經烘烤至黃褐色而成)。

(2)型砂的性能

型砂的質量直接影響鑄件的質量,型砂質量差會使砂鑄造產品產生氣孔、砂眼、粘砂、夾砂等缺陷。良好的型砂應具備下列性能:

- ①透氣性 型砂能讓氣體透過的性能稱為透氣性。高溫金屬液澆入鑄型后,型內充滿大量氣體,這些氣體必須由鑄型內順利排出去,否則將使鑄件產生氣孔、澆不足等缺陷。鑄型的透氣性受砂的粒度、粘土含量、水分含量及砂型緊實度等因素的影響。砂的粒度越細,粘土及水分含量越高,砂型緊實度越高,透氣性則越差。

- ②強度 型砂抵抗外力破壞的能力稱為強度。型砂必須具備足夠高的強度才能在造型、搬運、合箱過程中不引起塌陷,澆注時也不會破壞鑄型表面。型砂的強度也不宜過高,否則會因透氣性、退讓性的下降使鑄件產生缺陷。

- ③耐火性 指型砂抵抗高溫熱作用的能力。耐火性差,鑄件易產生粘砂。型砂中SiO2含量越多,型砂顆粒就越大,耐火性越好。

- ④可塑性 指型砂在外力作用下變形,去除外力后能完整地保持已有形狀的能力。可塑性好,造型操作方便,制成的砂型形狀準確、輪廓清晰。

- ⑤退讓性 指鑄件在冷凝時,型砂可被壓縮的能力。退讓性不好,鑄件易產生內應力或開裂。型砂越緊實,退讓性越差。在型砂中加入木屑等物可以提高退讓性

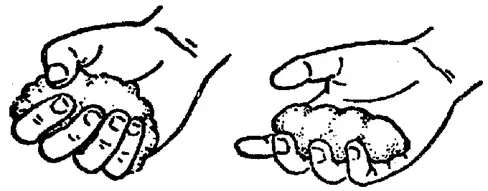

在單件小批生產的砂鑄造產品供應商的車間里,常用手捏法來粗略判斷型砂的某些性能,如用手抓起一把型砂,緊捏時感到柔軟容易變形;放開后砂團不松散、不粘手,并且手印清晰;把它折斷時,斷面平整均勻并沒有碎裂現象,同時感到具有一定強度,就認為型砂具有了合適的性能要求,如圖所示。

型砂濕度適當時 手放開后可看出

可用手捏成砂團 清晰的手紋

折斷時斷隙設有碎裂狀

同時有足夠的強度

(3)模具的組成

砂鑄造產品的模具是根據零件形狀用造型材料制成的,模具可以是砂型,也可以是金屬型。砂型是由型砂(型芯砂)做造型材料制成的。它是用于澆注金屬液,以獲得形狀、尺寸和質量符合要求的鑄件。

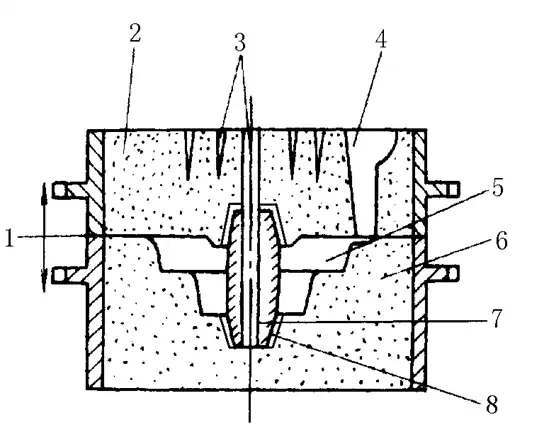

模具一般由上型、下型、型芯、型腔和澆注系統組成,如右圖所示。

模具組元間的接合面稱為分型面。鑄型中造型材料所包圍的空腔部分,即形成鑄件本體的空腔稱為型腔。液態金屬通過澆注系統流入并充滿型腔,產生的氣體從出氣口等處排出砂型。

1-分型面 2-上型 3-出氣孔4-澆注系統 5-型腔 6-下型

7-型芯 8-芯頭芯座

(4)澆冒口系統

- 澆注系統 澆注系統是為金屬液流入型腔而開設于鑄型中的一系列通道。其作用是:

①平穩、迅速地注入金屬液;

②阻止熔渣、砂粒等進入型腔;

③調節鑄件各部分溫度,補充金屬液在冷卻和凝固時的體積收縮。

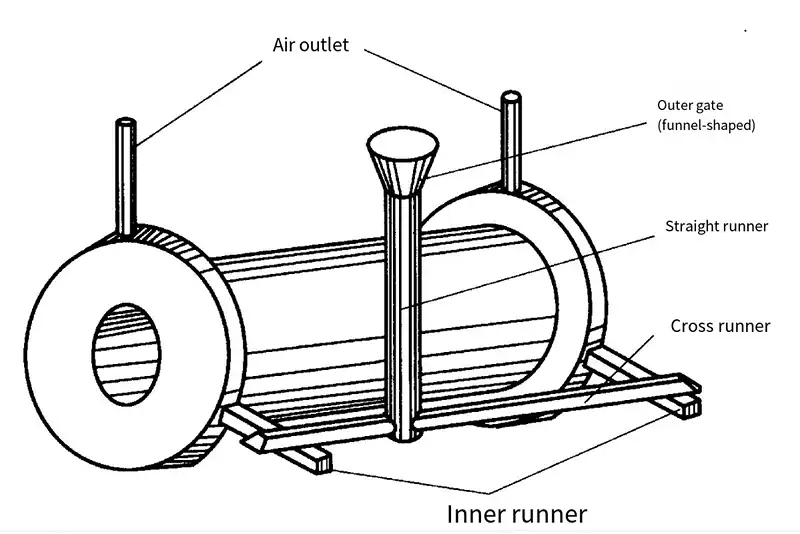

正確地設置澆注系統,對保證鑄件質量、降低金屬的消耗量有重要的意義。若澆注系統不合理,鑄件易產生沖砂、砂眼、渣孔、澆不到、氣孔和縮孔等缺陷。典型的澆注系統由外澆口、直澆道、橫澆道和內澆道四部分組成,如下圖所示。

對形狀簡單的小鑄件可以省略橫澆道。

典型澆注系統

- ① 外澆口 其作用是容納注入的金屬液并緩解液態金屬對砂型的沖擊。小型鑄件通常為漏斗狀(稱澆口杯),較大型鑄件為盆狀(稱澆口盆)。

- ② 直澆道 它是連接外澆口與橫澆道的垂直通道。改變直澆道的高度可以改變金屬液的靜壓力大小和改變金屬液的流動速度,從而改變液態金屬的充型能力。如果直澆道的高度或直徑太大,會使鑄件產生澆不足的現象。為便于取出直澆道棒,直澆道一般做成上大下小的圓錐形。

- ③ 橫澆道 它是將直澆道的金屬液引入內澆道的水平通道,一般開設在砂型的分型面上,其截面形狀一般是高梯形,并位于內澆道的上面。橫澆道的主要作用是分配金屬液進入內澆道和起擋渣作用。

- ④ 內澆道 它是直接與型腔相連,并能調節金屬液流入型腔的方向和速度、調節鑄件各部分的冷卻速度。內澆道的截面形狀一般是扁梯形和月牙形,也可為三角形。

- 冒口 常見的縮孔、縮松等缺陷是由于鑄件冷卻凝固時體積收縮而產生的。為防止縮孔和縮松,往往在鑄件的頂部或厚實部位設置冒口。冒口是指在鑄型內特設的空腔及注入該空腔的金屬。冒口中的金屬液可不斷地補充鑄件的收縮,從而使鑄件避免出現縮孔、縮松。冒口是多余部分,清理時要切除掉。冒口除了補縮作用外,還有排氣和集渣的作用。

(5)模樣和芯盒的制造

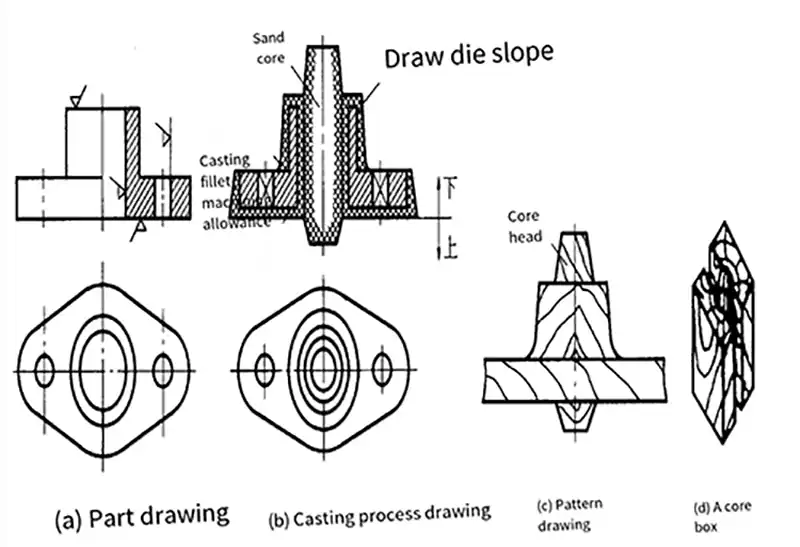

模樣是鑄造生產中必要的工藝裝備。對具有內腔的鑄件,鑄造時內腔由砂芯形成,因此還要制備造砂芯用的芯盒。制造模樣和芯盒常用的材料有木材、金屬和塑料。在單件、小批量生產時廣泛采用木質模樣和芯盒,在大批量生產時多采用金屬或塑料模樣、芯盒。金屬模樣與芯盒的使用壽命長達10萬~30萬次,塑料的使用壽命最多幾萬次,而木質的僅1000次左右。為了保證鑄件質量,在設計和制造模樣和芯盒時,必須先設計出鑄造工藝圖,然后根據工 藝圖的形狀和大小,制造模樣和芯盒。見下圖。

在設計工藝圖時,要考慮下列一些問題:

- ① 分型面的選擇 分型面是上、下砂型的分界面,選擇分型面時必須使模樣能從砂型中取出,并使造型方便和有利于保證鑄件質量。

- ② 拔模斜度 為了易于從砂型中取出模樣,凡垂直于分型面的表面,都做出0.5o~4o的拔模斜度

- ③ 加工余量 鑄件需要加工的表面,均需留出適當的加工余量。

- ④ 收縮量 鑄件冷卻時要收縮,模樣的尺寸應考慮鑄件收縮的影響。通常用于鑄鐵件的要加大1%;鑄鋼件的加大1.5%~2%;鋁合金件的加大1%~1.5%。

- ⑤鑄造圓角 鑄件上各表面的轉折處,都要做成過渡性圓角,以利于造型及保證鑄件質量。

- ⑥芯頭 有砂芯的砂型,必須在模樣上做出相應的芯頭。

造型方法

造型方法的選擇不僅要根據生產類型,而且還要根據工廠設備條件、鑄件大小和復雜程度以及質量要求,進行蹤合考慮。造型方法可分為手工和機器造型兩大類。

手工造型主要用于單件小批生產,機器造型主要用于大批大量生產。

(1).手工造型

- (A) 整模造型的特點是:模樣是整體結構,最大截面在模樣一端為平面;分型面多為平面;操作簡單。整模造型適用于形狀簡單的鑄件,如盤、蓋類。

- (B)分模造型的特點是:模樣是分開的,模樣的分開面(稱為分型面)必須是模樣的最大截面,以利于起模。分模造型過程與整模造型基本相似,不同的是造上型時增加放上模樣和取上半模樣兩個操作。分模造型適用于形狀復雜的鑄件,如套筒、管子和閥體等。

- (C)活塊模造型模樣上可拆卸或能活動的部分叫活塊。當模樣上有妨礙起模的側面伸出部分(如小凸臺)時,常將該部分做成活塊。起模時,先將模樣主體取出,再將留在鑄型內的活塊單獨取出,這種方法稱為活塊模造型。用釘子連接的活塊模造型時,應注意先將活塊四周的型砂塞緊,然后拔出釘子。

- (D)挖砂造型當鑄件按結構特點需要采用分模造型,但由于條件限制(如模樣太薄,制模困難)仍做成整模時,為便于起模,下型分型面需挖成曲面或有高低變化的階梯形狀(稱不平分型面),這種方法叫挖砂造型。

- (F)三箱造型 用三個砂箱制造鑄型的過程稱為三箱造型。前述各種造型方法都是使用兩個砂箱,操作簡便、應用廣泛。但有些鑄件如兩端截面尺寸大于中間截面時,需要用三個砂箱,從兩個方向分別起模。

- (G)刮板造型尺寸大于500mm的旋轉體鑄件,如帶輪、飛輪、大齒輪等單件生產時,為節省木材、模樣加工時間及費用,可以采用刮板造型。刮板是一塊和鑄件截面形狀相適應的木板。造型時將刮板繞著固定的中心軸旋轉,在砂型中刮制出所需的型腔。

- (H) 假箱造型是利用預制的成形底板或假箱來代替挖砂造型中所挖去的型砂

- (I) 地坑造型直接在鑄造車間的砂地上或砂坑內造型的方法稱為地坑造型。大型鑄件單件生產時,為節省砂箱,降低鑄型高度,便于澆注操作,多采用地坑造型。地坑造型結構,造型時需考慮澆注時能順利將地坑中的氣體引出地面,常以焦炭、爐渣等透氣物料墊底,并用鐵管引出氣體。

(2).機器造型

手工造型生產率低,鑄件表面質量差,要求工人技術水平高,勞動強度大,因此在批量生產中,一般均采用機器造型。機器造型是把造型過程中的主要操作----緊砂與起模實現機械化。根據緊砂和起模方式不同,有氣動微震壓實造型、射壓造型、高壓造型、拋砂造型。

- (A)氣動微震壓實造型是采用振擊(頻率150~500次/分,振幅25—80mm)——壓實——微振(頻率700~1000次/分,振幅5~l0mm)緊實型砂的。這種造型機噪音較小,型砂緊實度均勻,生產率高。

- (B)射壓造型其特點是利用壓縮空氣將型砂射入型腔進行初緊實,然后壓實活塞將砂型再緊實,砂型推出后,前后兩砂型之間的接觸面為分型面。射壓造型的鑄件尺寸精確、表面粗糙度小、生產率高。每小時240-300型,常用于中、小型鑄件的大批量生產。

- (C)高壓造型是利用液壓系統產生很高的壓力來壓實砂型。其特點是鑄件尺寸精確、表面粗糙度小、生產率高。高壓造型適用于形狀較復雜的中、小型鑄件,多品種、中等批量以上的生產。

- (D)拋砂造型是利用高速旋轉的葉片將輸送帶輸送過來的型砂高速拋下來緊實砂型。拋砂造型適應性強,不需要專用砂箱和模板,適用于大型鑄件的單件小批生產。

制芯

為獲得鑄件的內腔或局部外形,用芯砂或其他材料制成的、安放在型腔內部的鑄型組元稱型芯。絕大部分型芯是用芯砂制成的。砂芯的質量主要依靠配制合格的芯砂及采用正確的造芯工藝來保證。

澆注時砂芯受高溫液體金屬的沖擊和包圍,因此除要求砂芯具有鑄件內腔相應的形狀外,還應具有較好的透氣性、耐火性、退讓性、強度等性能,故要選用雜質少的石英砂和用植物油、水玻璃等粘結劑來配制芯砂,并在砂芯內放入金屬芯骨和扎出通氣孔以提高強度和透氣性。

形狀簡單的大、中型型芯,可用粘土砂來制造。但對形狀復雜和性能要求很高的型芯來說,必須采用特殊粘結劑來配制,如采用油砂、合脂砂和樹脂砂等。

另外,型芯砂還應具有一些特殊的性能,如吸濕性要低(以防止合箱后型芯返潮);發氣要少(金屬澆注后,型芯材料受熱而產生的氣體應盡量少);出砂性要好(以便于清理時取出型芯)。

型芯一般是用芯盒制成的,其開式芯盒制芯是常用的手工制芯方法,適用于圓形截面的較復雜型芯。

對開式芯盒制芯

(a)準備芯盒 (b)夾緊芯盒,分次加入芯砂、芯骨,舂砂 (c)刮平、扎通氣孔 (d)松開夾子,輕敲芯盒 (e)打開芯盒,取出砂芯,上涂料

造型的基本操作

造型方法很多,但每種造型方法大都包括舂砂、起模、修型、合箱工序。

(1) 造型模樣

用木材、金屬或其它材料制成的鑄件原形統稱為模樣,它是用來形成鑄型的型腔。用木材制作的模樣稱為木模,用金屬或塑料制成的模樣稱為金屬模或塑料模。目前大多數工廠使用的是木模。模樣的外形與鑄件的外形相似,不同的是鑄件上如有孔穴,在模樣上不僅實心無孔,而且要在相應位置制作出芯頭。

(2)造型前的準備工作

- ① 準備造型工具,選擇平整的底板和大小適應的砂箱。砂箱選擇過大,不僅消耗過多的型砂,而且浪費舂砂工時。砂箱選擇過小,則木模周圍的型砂舂不緊,在澆注的時候金屬液容易從分型面即交界面間流出。通常,木模與砂箱內壁及頂部之間須留有30~100mm的距離,此距離稱為吃砂量。吃砂量的具體數值視木模大小而定。

- ② 擦凈木模,以免造型時型砂粘在木模上,造成起模時損壞型腔。

- ③ 安放木模時,應注意木模上的斜度方向,不要把它放錯。

(3)舂砂

- ① 舂砂時必須分次加入型砂。對小砂箱每次加砂厚約50~70mm。加砂過多舂不緊,而加砂過少又費用工時。第一次加砂時須用手將木模周圍的型砂按緊,以免木模在砂箱內的位置移動。然后用舂砂錘的尖頭分次舂緊,最后改用舂砂錘的平頭舂緊型砂的最上層。

- ② 舂砂應按一定的路線進行。切不可東一下、西一下亂舂,以免各部分松緊不一。

- ③ 舂砂用力大小應該適當。用力過大,砂型太緊,澆注時型腔內的氣體跑不出來。用力過小,砂型太松易塌箱。同一砂型各部分的松緊是不同的,靠近砂箱內壁應舂緊,以免塌箱。靠近型腔部分,砂型應稍緊些,以承受液體金屬的壓力。遠離型腔的砂層應適當松些,以利透氣。

- ④ 舂砂時應避免舂砂錘撞擊木模。一般舂砂錘與木模相距20~40mm,否則易損壞木模。

(4) 撒分型砂

在造上砂型之前,應在分型面上撒一層細粒無粘土的干砂(即分型砂),以防止上、下砂箱粘在一起開不了箱。撒分型砂時,手應距砂箱稍高,一邊轉圈、一邊擺動,使分型砂經指縫緩慢而均勻散落下來,薄薄地復蓋在分型面上。最后應將木模上的分型砂吹掉,以免在造上砂型使,分型砂粘到上砂型表面,而在澆注時被液體金屬沖下來落入鑄件中,使其產生缺陷。

(5)扎通氣孔

除了保證型砂有良好的透氣性外,還要在已舂緊和刮平的型砂上,用通氣針扎出通氣孔,以便澆注時氣體易于逸出。通氣孔要垂直而且均勻分布。

(6)開外澆口

外澆口應挖成60°的錐形,大端直徑約60~80mm。澆口面應修光,與直澆道連接處應修成圓弧過渡,以引導液體金屬平穩流入砂型。若外澆口挖得太淺而成碟形,則澆注液體金屬時會四處飛濺傷人。

(7)做合箱線

若上、下砂箱沒有定位銷,則應在上、下砂型打開之前,在砂箱壁上作出合箱線。最簡單的方法是在箱壁上涂上粉筆灰,然后用劃針畫出細線。需進爐烘烤的砂箱,則用砂泥粘敷在砂箱壁上,用墁刀襪平后,再刻出線條,稱為打泥號。合箱線應位于砂箱壁上兩直角邊最遠處,以保證x和y方向均能定位,并可限制砂型轉動。兩處合箱線的線數應不相等,以免合箱時弄錯。做線完畢,即可開箱起模。

(8)起模

- ① 起模前要用水筆沾些水,刷在木模周圍的型砂上,以防止起模時損壞砂型型腔。刷水時應一刷而過,不要使水筆停留在某一處,以免局部水分過多而在澆注時產生大量水蒸汽,使鑄件產生氣孔缺陷。

- ② 起模針位置要盡量與木模的重心鉛錘線重合。起模前,要用小錘輕輕敲打起模針的下部,使木模松動,便于起模。

- ③ 起模時,慢慢將木模垂直提起,待木模即將全部起出時,然后快速取出。起模時注意不要偏斜和擺動。

(9) 修型

起模后,型腔如有損壞,應根據型腔形狀和損壞程度,正確使用各種修型工具進行修補。如果型腔損壞較大,可將木模重新放入型腔進行修補,然后再起出。

(10)合箱

合箱是造型的最后一道工序,它對砂型的質量起著重要的作用。合箱前,應仔細檢查砂型有無損壞和散砂,澆口是否修光等。如果要下型芯,應先檢查型芯是否烘干,有無破損及通氣孔是否堵塞等。型芯在砂型中的位置應該準確穩固,以免影響鑄件準確度,并避免澆注時被液體金屬沖偏。合箱時應注意使上砂箱保持水平下降,并應對準合箱線,防止錯箱。合箱后最好用紙或木片蓋住澆口,以免砂子或雜物落入澆口中。

鑄件澆注位置和分型面的選擇

鑄件的澆注位置是指澆注時鑄件在鑄型內所處的位置。

分型面是指兩半鑄型相互接觸的表面。

它們的選擇原則主要是保證鑄件質量和簡化造型工藝。一般情況下,應先選擇澆注位置后決定分型面,但在生產中由于澆注位置的選擇和分型面的確定有時互相矛盾,必須綜合分析各種方案的利弊,選擇最佳方案。

(1) .澆注位置的選擇原則

- (A)鑄件的重要加工面應朝下 氣孔、砂眼、夾渣、縮孔容易出現在上表面,而下部的金屬液比較純凈,金屬的組織比較致密。有時當重要加工面朝下有因難,則應盡量使其處在例面位置。

- (B)鑄件的大平面應朝下 由于澆注時的熱輻射作用,鑄型型腔上表面的型砂容易拱起和開裂,使鑄件上表面產生夾砂和夾雜缺陷,所以大平面應朝下。

- (C)鑄件薄壁部分應放在下部 薄壁部分易產生澆不足和冷隔,故在下部可增加充型壓力,提高金屬充型能力。

- (D)應保證鑄件實現定向凝固 對于合金收縮大、壁厚不均勻的鑄件,應使厚度大的部分置于鑄件的最上方或分型面附近,以利于安放冒口,實現定向凝固

- (F)應便于型芯的固定、安裝和排氣并便于合型

(2).分型面的選擇原則

- (A)分型面應選擇在模樣的最大截面處,以便于取模,挖砂造型時尤其要注意。

- (B)應盡量減少分型面數目,成批量生產時應避免采用三箱造型

- (C)應使鑄件全部或大部分在同一砂型內,以減少錯箱、飛邊和毛刺,提高鑄件的精度。

- (D)應盡量減少型芯和活塊的數量可以簡化造型、造芯工藝,提高生產率。

工藝參數的選擇

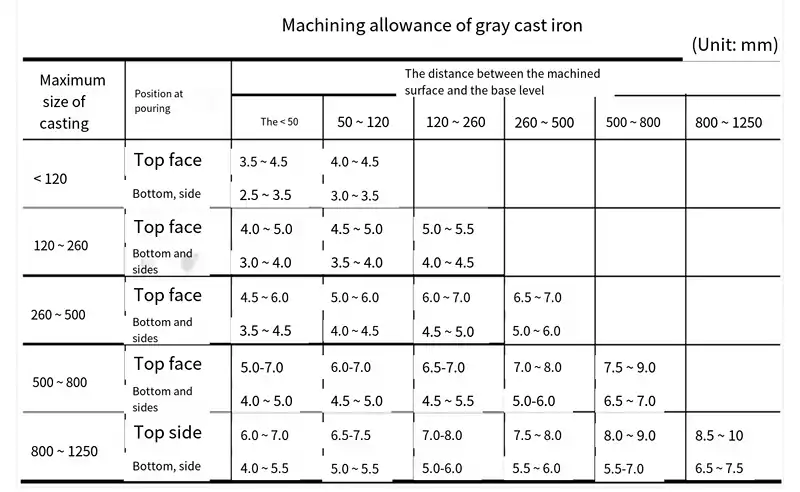

(1)加工余量

鑄件上需要切削加工的表面,應預先留出一定的加工余量,其大小取決于鑄造合金的種類、造型方法、鑄件大小及加工面在鑄型中的位置等諸多因素。鑄鋼件表面粗糙,變形大,加工余量大;非鐵合金表面較光潔,加工余量小;機器造型精度高,加工余量可選小些;單件小批生產時影響因素較多,加工余量要加大;鑄件越大、越復雜,加工余量越大;鑄型中鑄件的頂面比底面和側面的加工余量大。

單件小批量生產的小鑄鐵件的加工余量為4.5~5.5mm;小型有色金屬鑄件加工余量為3mm;灰鑄鐵件的加工余量值可參閱JB2854—80。

此外,鑄鋼件上直徑小于ф35mm和鑄鐵件上直徑小于ф25mm的孔一般不鑄出,留待機械加工更經濟方便。對于機器造型的小件,不鑄出的孔可以更小些。對于不要求加工的特殊形狀、機械加工困難的孔、槽,則必須鑄出。

(2)起模斜度

為了使校樣便于從鑄型中取出,垂直于分型面的立壁上所加的斜度為起模斜度。模樣越高,斜度取值越小,內壁斜度比外壁斜度大。手工造型比機器造型的斜度大。模樣矮時(≤100mm)為3o左右,模樣高時(101~160mm)為0.5°~1°。

(3)鑄造圓角

為了防止鑄件在壁的連接和拐角處產生應力和裂紋,防止鑄型的尖角損壞和產生砂眼,在設計鑄件時鑄件壁的連接和拐角部分應設計成四角。

(4)型芯頭

為了保證型芯在鑄型中的定位、固定和排氣,模樣和型芯都要設計出型芯頭。

芯頭是型芯的外伸部分,落入鑄型的芯座內,起定位和支承型芯的作用。

芯頭的形狀取決于型芯的型式,芯頭必須有足夠的高度(h)或長度(l)及合適的斜度,才能使型芯方便、準確和牢固地固定在鑄型中,以免型芯在澆注時飄浮、偏斜和移動

(5)收縮余量

由于鑄件在澆注后的冷卻收縮,制作模樣時要加上這部分收縮尺寸。一般灰鑄鐵的收縮余量為0.8%——1.0%,鑄鋼為l.8%——2.2%,鑄造鋁合金為1.0%——1.5%。收縮余量的大小除了與合金種類有關外,還與鑄造工藝、鑄件在收縮時的受阻情況等有關。

| 合金種類 | 鑄造收縮率 | ||

| 自由收縮 | 受阻收縮 | ||

| 灰 鑄 鐵 | 中小型鑄件 | 1.0 | 0.9 |

| 中大型鑄件 | 0.9 | 0.8 | |

| 特大型鑄件 | 0.8 | 0.7 | |

| 球墨鑄鐵 | 1.0 | 0.8 | |

| 碳鋼和低合金鋼 | 1.6~2.0 | 1.3~1.7 | |

| 錫青銅 | 1.4 | 1.2 | |

| 無錫青銅 | 2.0~2.2 | 1.6~1.8 | |

| 硅黃銅 | 1.7~1.8 | 1.6~1.7 | |

| 鋁硅合金 | 1.0~1.2 | 0.8~1.0 | |

砂鑄造的優缺點

翻砂鑄造優點

- 制造成本低:砂型鑄造使用的原材料(如砂、黏土等)成本較低,且制造工藝相對簡單,因此制造成本相對較低。

- 制造靈活性高:砂型鑄造可以生產各種不同形狀和尺寸的鑄件,從幾克到幾噸的零件都能輕松生產,適用性非常強。

- 制造周期短:砂型鑄造的工藝流程相對簡單,所需烘干和硬化時間較短,因此制造周期相對較短。

- 原材料來源廣泛:砂型鑄造的原材料來源廣泛,砂、黏土等都可以作為造型材料,且價格便宜。

翻砂鑄造缺點

- 鑄件表面質量一般:砂型鑄造的鑄件表面質量可能存在一些缺陷,如砂眼、砂洞、粘砂等。

- 砂芯易坍塌:在砂型鑄造中,制造復雜形狀的鑄件可能需要使用砂芯。砂芯容易變形和坍塌,導致不良品率較高。

- 生產效率較低:砂型鑄造的生產效率相對較低,因為每個砂型都需要手工制作,鑄型只能一次性使用。

- 能耗高且污染排放較嚴重:砂型鑄造在生產過程中能耗較高,且可能產生一定的污染排放,如粉塵、廢氣等。這可能對環境和工人健康造成一定影響。