Conce??o e fabrico de moldes de fundi??o sob press?o de alumínio

發布時間:2024-08-05 分類:informa??o pública 瀏覽量:2971

A. Introdu??o à tecnologia de moldagem por inje??o

A fundi??o sob press?o, designada por fundi??o injetada, é a utiliza??o da press?o da máquina de fundi??o injetada para a liga de líquido fundido a uma determinada velocidade, preenchida de acordo com a estrutura de determinadas pe?as e com os requisitos do processo de conce??o e após o fabrico de precis?o da cavidade do molde, e o líquido fundido da liga para se manter sob uma determinada press?o, sob a a??o da cavidade do molde, solidifica??o por arrefecimento e moldagem de um tipo de tecnologia de fundi??o de precis?o de alta eficiência e alta eficiência.

B. Caraterísticas e ambito de aplica??o da tecnologia de moldagem por inje??o

1, as caraterísticas da tecnologia de moldagem por inje??o

Alta press?o, alta velocidade é o processo de moldagem de enchimento de metal líquido ou semi-líquido de fundi??o sob press?o das duas caraterísticas principais, mas também a tecnologia de moldagem de fundi??o sob press?o e outro método de fundi??o é a diferen?a mais fundamental.

2、O ambito de aplica??o da tecnologia de moldagem por fundi??o injectada

A tecnologia de fundi??o injetada é um dos métodos mais avan?ados de conforma??o de metais e é uma forma eficaz de obter menos aparas e nenhuma aparas. Atualmente, a liga utilizada para a fundi??o injetada já n?o se limita apenas às ligas de zinco, alumínio, magnésio e cobre, mas está a expandir-se gradualmente para o ferro fundido, o a?o fundido e outras ligas de ferro para produzir fundi??es injetadas.

C. Tendência de desenvolvimento da tecnologia de moldagem por inje??o

Devido à utiliza??o da tecnologia de moldagem por inje??o, esta apresenta benefícios económicos positivos e óbvios para as empresas. Futuro da moldagem por inje??o

A tecnologia está a avan?ar na dire??o de:

(1) A tecnologia de moldagem por inje??o está a evoluir no sentido da inteligência.

(2) Investiga??o e desenvolvimento de novos materiais para a fundi??o injectada, a fim de satisfazer as necessidades do progresso tecnológico industrial.

(3) Investiga??o e desenvolvimento de novos tipos de equipamento de fundi??o injectada para melhorar o nível de automatiza??o.

(4) Desenvolvimento de novas tecnologias de dete??o.

(5) Desenvolvimento de novas tecnologias de fundi??o injectada e melhoria e aperfei?oamento do processo de fundi??o injectada.

(6), melhorar a vida útil dos moldes de fundi??o sob press?o, reduzir os custos de produ??o, a fim de resolver o problema da fundi??o sob press?o de metais ferrosos, gradualmente alargada à utiliza??o de ferro fundido e a?o fundido e outras ligas de ferro para produzir fundi??es sob press?o.

Conce??o de moldes de fundi??o injetada

A. Vis?o geral da conce??o de moldes de fundi??o injectada

- Fundi??o injectada, molde de fundi??o injectada, máquina de fundi??o injectada, liga de fundi??o injectada através dos parametros do processo de fundi??o injectada da coordena??o interligada, conclus?o comum do processo de moldagem por fundi??o injectada. O molde de fundi??o sob press?o no processo de produ??o de fundi??o sob press?o é o seguinte:

- Determinar o sistema de vazamento, especialmente a posi??o do port?o interno e a dire??o da infus?o e a posi??o do sistema de transbordamento, que juntos determinam as condi??es de enchimento do metal fundido e a condi??o de moldagem;

- ②, o molde de fundi??o sob press?o é a reprodu??o da fundi??o sob press?o, determina a forma e a precis?o da fundi??o sob press?o;

- ③, a qualidade da superfície de forma??o do molde afecta diretamente a qualidade da superfície da fundi??o sob press?o e o tamanho da resistência à desmoldagem.

- ④, após a moldagem por fundi??o sob press?o, certifique-se de que as pe?as fundidas sob press?o s?o suavemente desengatadas do molde de fundi??o sob press?o e, depois de empurrar o corpo do molde para fora, n?o deve haver mudan?a de

- A ocorrência de formas, rupturas, etc;

- ⑤. A resistência e rigidez do molde para suportar o impacto da for?a de inje??o e a velocidade do port?o interior no molde;

- (vi) Controlar e regular a troca de calor e o equilíbrio térmico do molde durante o processo de fundi??o injetada;

- (vii) Maximizar a eficiência de moldagem da máquina de fundi??o injectada.

B. Princípios básicos da conce??o de moldes de fundi??o injectada

(1), compreender plenamente a utiliza??o da fundi??o sob press?o e outras partes estruturais da rela??o de montagem, e de acordo com as caraterísticas estruturais da fundi??o sob press?o, a utiliza??o do desempenho, na conce??o do molde para distinguir entre o principal e o secundário, destacando os pontos-chave da estrutura do molde, bem como combinados com o processamento do processo do molde, escolha razoável da superfície de separa??o do molde, o número de cavidades e a disposi??o da forma da fundi??o sob press?o da forma do lan?amento da forma do lado da forma de liberta??o do molde.

(2) Compreender a capacidade real de processamento do molde do local, tal como o equipamento existente e pode colaborar com o equipamento da unidade, bem como o nível técnico do operador, combinado com a conce??o real da forma da estrutura do molde em conformidade com a capacidade de processamento do local.

(3), o molde deve adaptar-se à produ??o de fundi??o injetada dos vários requisitos do processo, escolher de acordo com os requisitos do processo de fundi??o injetada do sistema de vazamento e do sistema de transbordamento, especialmente a localiza??o do port?o interno, a velocidade do port?o interno e a dire??o do fluxo de líquido, deve fazer com que o metal líquido flua suave e suavemente, e a descarga ordenada do gás da cavidade, a fim de obter um bom efeito de enchimento e evitar a gera??o de defeitos na fundi??o injetada.

(4) Com o objetivo de garantir uma qualidade estável das pe?as fundidas sob press?o e uma produ??o segura, os moldes de fundi??o sob press?o devem ter

①, estrutura simples, avan?ada e razoável, opera??o precisa e confiável, reduzir o procedimento de opera??o.

②, fácil de operar, seguro e rápido, fácil de desmontar as pe?as de desgaste, fácil manuten??o, baixo custo de fabrico.

(iii) Maior eficiência de fundi??o sob press?o, enchimento rápido do molde, abertura rápida do molde, mecanismo de desmoldagem flexível e fiável e elevado grau de automatiza??o.

(5), as pe?as estruturais do molde devem cumprir os requisitos do processo de maquinagem e do processo de tratamento térmico. A sele??o adequada de materiais, especialmente as pe?as de moldagem e outras pe?as em contacto direto com o metal líquido, deve ser selecionada a partir de a?o resistente ao calor de alta qualidade, e tratamento de endurecimento, de modo a que tenha resistência suficiente à deforma??o térmica, resistência à fadiga e dureza e outras propriedades mecanicas abrangentes, bem como propriedades resistentes à corros?o.

(6), deve ter plenamente em conta as altera??es de temperatura do molde nas partes deslizantes relativas da precis?o de correspondência provocada pelo impacto.

(7) O projeto do molde deve basear-se na viabilidade de uma considera??o global da economia.

A estrutura geral do molde é simples, prática e de baixo custo.

②, deve ser selecionado econ?mico, tamanho prático ajuste precis?o.

(iii) Prestar aten??o à redu??o do consumo de material residual do sistema de fundi??o.

Para além dos requisitos básicos da conce??o normal, deve ser dada especial aten??o:

1. adotar uma estrutura simples razoável e avan?ada para tornar a pe?a de trabalho precisa e fiável, e a rigidez da estrutura é boa, ou seja, o molde tem espessura suficiente para garantir que tem rigidez suficiente para evitar que o molde se deforme e rache. Também é necessário considerar que o molde é fácil de desmontar e mudar, o que é propício para a

Prolongar a vida útil do molde;

2) As pe?as do molde devem cumprir os requisitos do processo de maquinagem e do processo de tratamento térmico. Tentar evitar ou reduzir os cantos vivos e as paredes finas para facilitar o tratamento térmico subsequente e evitar a concentra??o de tens?es. Se a estrutura n?o puder evitar cantos agudos, deve estar no desbaste para reservar um angulo R suficiente, tratamento térmico após a maquinagem no local para evitar o risco de fissura??o por tratamento térmico.

3. grandemolde de fundi??o injectada(A área projectada da superfície de corte é superior a 1 metro quadrado), deve ser utilizado um sistema de orienta??o de pilar guia quadrado para evitar que a precis?o da orienta??o seja reduzida devido à grande diferen?a de expans?o térmica entre os moldes móveis e fixos;

4, para a conce??o de um sistema de vazamento de moldes de fundi??o injetada de grande complexidade e sistema de exaust?o e sistema de arrefecimento, é melhor fazer análise de fluxo e análise de equilíbrio de calor. Como todos sabemos, o sistema de vazamento é o metal líquido da camara de press?o para a cavidade, está intimamente relacionado com o metal líquido para as partes da cavidade, dire??o, estado do fluxo, e pode ajustar a velocidade de enchimento, tempo de enchimento, temperatura da cavidade e outras condi??es de enchimento. Na produ??o de fundi??o sob press?o, o sistema de vazamento na qualidade da fundi??o sob press?o, a eficiência da opera??o de fundi??o sob press?o, a vida útil do molde (alta temperatura, alta press?o, metal líquido de alta velocidade na parede da cavidade do molde, corros?o, etc.), a borda cortada da fundi??o sob press?o e a limpeza e assim por diante também tem um impacto significativo, pode ser visto sistema de vazamento

A conce??o e a sua importancia;

5) Considera??es sobre a conce??o das portas interiores:

O líquido metálico a alta temperatura que entra na cavidade a partir da porta interior n?o deve entrar na parede e no núcleo do modelo dinamico fixo de forma positiva, de modo a evitar que a cavidade sofra eros?o precoce, colagem do molde e fissura??o, etc.; ao adotar a porta interior multifilar, deve considerar-se a possibilidade de evitar os defeitos de vórtice, enrolamento de gás e escória oxidada, etc., que s?o produzidos pelo impacto do metal líquido na cavidade a partir da convergência de algumas formas; a sele??o da espessura da porta interior é geralmente formulada de acordo com os dados empíricos, e recomenda-se a escolha de uma maior na condi??o de enchimento do molde, tanto quanto possível, para evitar a eros?o precoce, colagem do molde, picadas e fissura??o causadas pela velocidade de inje??o de press?o excessiva. Na condi??o de tipo de enchimento, tente escolher um maior para evitar o impacto de uma compress?o e velocidade de inje??o demasiado grandes, o que causará eros?o, colagem do molde, picadas e fissuras na fase inicial do molde;

6) Conce??o dos reservatórios de transbordo e de ventila??o:

O papel do canal de transbordo é acumular o líquido metálico frio e o líquido metálico envolto em gás que entra primeiro na cavidade, bem como regular a temperatura de cada parte do molde para melhorar o equilíbrio térmico do molde, o que é propício para prolongar a vida útil do molde. Geralmente localizado no final do processo de metal líquido, a instala??o de um tanque de transbordo adequado pode melhorar as condi??es de enchimento, melhorar a qualidade das pe?as fundidas. A ranhura de escape é utilizada para descarregar o ar e o gás de volatiliza??o da tinta da cavidade, cuja localiza??o está relacionada com a localiza??o da porta interior e a estrutura do produto. A fim de tornar a inje??o de gás na cavidade o mais possível através da fundi??o injectada de descarga de metal líquido, será colocada na última parte da ranhura de escape de enchimento de metal líquido. O depósito de escape é geralmente combinado com o depósito de transbordo, disposto na extremidade posterior do depósito de transbordo, a fim de refor?ar o efeito de transbordo e de escape.

O efeito da maquinagem na falha do molde

Como todos sabemos, os moldes de fundi??o injectada têm um longo ciclo de fabrico e uma maquina??o complexa, que envolve torneamento, retifica??o, fresagem, perfura??o e aplainamento.maquinageme maquinagem por descarga eléctrica (corte por fio, EDM) e outros processos. A qualidade do seu processamento, especialmente a qualidade do processamento da superfície no processo de fabrico do molde e a utiliza??o subsequente do processo, afectará significativamente a resistência à fratura do molde, a resistência à fadiga, a resistência à fadiga térmica e a resistência ao desgaste, a resistência à corros?o, etc. Um ligeiro erro no processamento pode causar uma falha precoce do molde. Por exemplo, a fissura??o e a fissura??o térmica s?oalumínioUm fenómeno de falha comum nos moldes de fundi??o sob press?o, que é causado por fadiga térmica, tens?o, baixa resistência e rugosidade da superfície do molde.

1, o impacto do processamento de corte

O módulo no processo de corte por maquinagem, devido à destrui??o do equilíbrio original do substrato da pe?a de trabalho, produzirá tens?es, estas tens?es internas reduzem a resistência total da superfície do módulo, resultando na falta de resistência à fadiga térmica, que produzirá fissuras ou fendas nos cantos e na transi??o de arco de raio pequeno. Por conseguinte, os cantos afiados devem ser evitados tanto quanto possível. Os cantos afiados e os cortes de maquinagem podem causar significativamente a concentra??o de tens?es, a menos que existam requisitos especiais, caso contrário, deve evitar-se os cantos afiados e fazer com que o canto do raio de curvatura do arco seja totalmente alargado, o objetivo é evitar ou reduzir a concentra??o de tens?es. Por exemplo: aumentar o raio do arco R de 1mm para 5mm, a tens?o interna máxima é reduzida em cerca de 40%, o que melhora muito a tenacidade do molde. Quando o raio do arco do módulo passa de 2mm para 20mm, a resistência ao impacto pode ser aumentada em 4 vezes. Da mesma forma, o tamanho da rugosidade da superfície do molde na vida do molde também tem um impacto maior. Tal como a existência de marcas de faca óbvias, fissuras, cortes, etc., estes defeitos de processamento causar?o concentra??o de tens?es, tornando-se a causa principal das fissuras. Por conseguinte, para garantir que a rugosidade da superfície do molde é a exigida, a superfície da cavidade deve ser lixada e polida para remover marcas de corte e outros defeitos. Processamento de perfura??o de furos de água de arrefecimento, se a perfura??o bidirecional, desalinhamento, causará fissuras precoces no local, vazamento de água. A tolerancia de corte do embri?o do molde n?o é suficiente, após o forjamento e o recozimento do embri?o do molde, ou embri?o do molde, núcleo, após o processamento no aquecimento e têmpera do forno de ar, geralmente há uma certa espessura da camada de descarboneta??o, o processamento de corte deve ser removido toda a camada descarbonetada. Caso contrário, a camada de descarboniza??o residual na utiliza??o do molde reduzirá a resistência à fadiga térmica da superfície do molde, resultando na fissura??o da pe?a.

2. efeito do processo de moagem:

Após o tratamento térmico dos moldes de fundi??o injectada, podem ocorrer os seguintes problemas durante a retifica??o (incluindo a fixa??o e a retifica??o com mó):

A. Ocorre fissura??o ou fissura, devido ao facto de o rebolo ser demasiado duro, a quantidade de alimenta??o ser grande, a velocidade de moagem ser rápida, a tens?o de moagem ser demasiado grande, o arrefecimento ser insuficiente ou o líquido de arrefecimento n?o estar corretamente selecionado. Devido à dureza do rebolo, o calor de fric??o gerado pela tens?o de tra??o é superior à resistência à fratura do material, ocorrendo fissura??o;

B. Queimaduras de retifica??o e amolecimento da superfície. A superfície amolecida em contacto com o metal fundido sob press?o, devido à sua resistência relativamente baixa, e a resistência à fadiga térmica também é insuficiente, conduz facilmente a fissuras, eros?o e picadas.

C, tens?o de retifica??o. A moagem da superfície do molde há estresse de moagem, reduzindo a for?a da superfície do molde e resistência à fadiga térmica, levará a rachaduras ou rachaduras no canto do bit do tipo de molde e pequena transi??o de arco R, pode ser menor do que a temperatura de têmpera de 20 ~ 30 ℃ temperatura para um tratamento de têmpera, para atingir o objetivo de eliminar o estresse.

3) Efeitos do tratamento de quita??o

A. Produz uma camada branca brilhante endurecida

A maquina??o por descarga eléctrica (EDM e WEDM) das cavidades do molde é geralmente realizada após o molde ter sido temperado para garantir a precis?o do molde. Durante o processo de maquinagem, devido às altas temperaturas (até milhares de graus Celsius, ou mesmo dezenas de milhares de graus Celsius) geradas instantaneamente por uma única descarga, o metal na superfície do molde é rapidamente fundido, vaporizado e evaporado. A aplica??o do arrefecimento rápido do líquido de arrefecimento resulta, a partir da superfície, por ordem: camada de ressolidifica??o (espessura até 0,2 mm em caso de batida bruta, batida fina até cerca de 0,01 mm), camada endurecida reaquecida (a sua espessura é geralmente de 0,05 mm, o lado mais superficial da organiza??o de arrefecimento sobreaquecido, frágil e com elevada sensibilidade à fissura??o), camada amolecida por têmpera a alta temperatura e a organiza??o normal da matriz. No interior desta camada endurecida, especialmente na camada de re-solidifica??o, produzem-se muitas fissuras finas, fendas e até se estendem à camada endurecida de re-revenido (muitas vezes referida como camada branca brilhante ou camada metamórfica). A sua presen?a pode provocar acidentes, tais como fissuras precoces ou fissura??o do molde. (Por exemplo, este é frequentemente o caso com inser??es de moldes, tais como caixas de embraiagem e corpos de caixas de velocidades de automóveis). Por conseguinte, é necessário eliminar totalmente esta camada de deforma??o por retifica??o manual, retifica??o química ou retifica??o electrolítica.

B, rugosidade da superfície EDM e resistência à fadiga da rela??o entre a maquina??o por descarga eléctrica dos parametros do calibre elétrico, materiais do elétrodo, em compara??o com a maquina??o, a sua resistência à fadiga é muito inferior. A rugosidade, na largura de impulso de 1050μ s, quando a sua resistência à fadiga é de cerca de 60% para a maquinagem.

C. Medidas de prote??o

Independentemente da profundidade da camada branca do processamento de descarga, para as más condi??es de trabalho dos moldes de fundi??o injectada, esta camada branca deve ser eliminada (tritura??o); ajustar os parametros do processo de descarga, de preferência o processamento de descarga grosseiro e fino em duas fases, na medida do possível, para utilizar parametros de processo de alta frequência e de pequena corrente, controlar a camada branca de 0,01 mm ou mais; o processamento de descarga, para além da lixagem para remover a camada branca, mas também deve ser imediatamente efectuado durante um período de tempo suficientemente longo para o processo secundário de A temperatura de revenimento é geralmente mais elevada do que a temperatura de revenimento final. A temperatura de revenimento é geralmente menor do que a temperatura de revenimento final de 20 ~ 30 ℃ ou 30 ~ 50 ℃, a fim de eliminar totalmente o estresse de tra??o na superfície, melhorar a estabilidade de revenimento da camada re-quenched, reduzir a fragilidade.

Em geral, os defeitos de corte, retifica??o e maquinagem por descarga eléctrica na superfície do molde reduzem a qualidade da superfície do molde, causando concentra??o de tens?es. Para o molde de fundi??o injetada em condi??es de trabalho de alta temperatura e alta press?o, o papel do stress térmico alternado e do stress mecanico alternado, a superfície do molde é fácil de produzir fissuras, fissuras e corros?o, fazendo com que o molde falhe precocemente. (Naturalmente, a qualidade do a?o, a conce??o, o tratamento térmico, a utiliza??o, a manuten??o e muitos outros factores também s?o afectados). Todos estes factores merecem grande aten??o por parte dos engenheiros de conce??o de moldes, dos técnicos artesanais, dos operadores de produ??o e dos inspectores de qualidade. Apresentar requisitos razoáveis para a qualidade da superfície do molde, tentar evitar cantos afiados das pe?as e liga??es de transi??o de arco de raio pequeno e marcas de faca óbvias, controlar os parametros de medi??o eléctrica da maquinagem por descarga eléctrica, eliminar a camada branca brilhante, etc. Desenvolver a norma de aceita??o da rugosidade do corte, da maquinagem por descarga eléctrica e da retifica??o por pin?as e aplicar rigorosamente o sistema de inspe??o para cada processo. Isto evitará eficazmente a falha precoce do molde causada por um processamento incorreto e melhorará a vida útil do molde.

Precau??es para o tratamento térmico de moldes de fundi??o injectada:

A influência do tratamento térmico na vida útil dos moldes de fundi??o sob press?o é grande, de acordo com a informa??o relevante, devido a um tratamento térmico inadequado, causado por uma falha precoce do molde de fundi??o sob press?o, responsável por todo o acidente do molde de fundi??o sob press?o de 44% ou mais. A têmpera do a?o produz, de facto, o processo de arrefecimento das tens?es térmicas e a mudan?a de fase quando a sobreposi??o das tens?es organizacionais resulta, na têmpera do a?o, num estado de elevada tens?o e baixa tenacidade, com elevada dureza e resistência, mais frágil, de facto, n?o pode ser utilizado. E a tens?o de têmpera é a causa da fissura??o por deforma??o e conduz à redu??o da resistência ao impacto da resistência à fadiga. Por este motivo, o a?o deve ser temperado após a têmpera para eliminar as tens?es. Estabilizar a organiza??o e melhorar a tenacidade.

1 、 Tratamento de recozimento de alívio de tens?o antes da têmpera do molde

Como resultado da usinagem do molde para produzir uma grande tens?o interna, a fim de evitar o tratamento térmico com a gera??o de itera??o de tens?o interna, causando deforma??o e fissura??o do molde, é necessário que o molde na usinagem, resfriamento antes de um tratamento de recozimento sem tens?o. Temperatura de recozimento 600 ~ 650 ℃, tempo de isolamento de acordo com a espessura de cada 25 mm, cálculo de 1 hora de isolamento, isolamento com o resfriamento do forno a 300 ℃ (também frio a 500 ℃) fora do ar resfriado.

2, o desenvolvimento de um processo de tratamento térmico razoável

A. O processo de têmpera adopta um pré-aquecimento em várias fases e um controlo rigoroso da taxa de aumento da temperatura O a?o do tipo 1.2343/44 pertence ao a?o de alta liga de carbono médio e a sua condutividade térmica é mais fraca do que a do a?o de baixa liga. Por isso, o aquecimento de têmpera deve adotar um pré-aquecimento em várias fases (2 a 3 fases) para 300°C, 650°C e 850°C. O objetivo é fazer com que as temperaturas do cora??o da pe?a de trabalho e da superfície tendam a ser equilibradas, de modo a reduzir as tens?es térmicas resultantes da diferen?a de temperatura. Ao mesmo tempo, a sua taxa de aquecimento deve ser implementado princípio de aquecimento lento (100 a 200 ℃ / h), a fim de reduzir o stress térmico gerado durante o processo de aquecimento. Na fase de aquecimento a alta temperatura pode ser usada uma velocidade de aquecimento mais rápida (10 ~ 15 ℃ / h) para encurtar o tempo de aquecimento a alta temperatura para evitar o engrossamento do gr?o;

B. Evitar o sobreaquecimento das pe?as de trabalho

Se a temperatura do estágio de aquecimento exceder a temperatura normal de têmpera (incluindo falha do instrumento ou coloca??o da pe?a de trabalho perto do elemento de aquecimento, etc., causada por), com o aumento da temperatura de têmpera, a extens?o do tempo de espera, os gr?os s?o geralmente grosseiros, a organiza??o da fragilidade aumenta, o aumento da austenite residual, a transforma??o de carbonetos globulares em carbonetos poligonais, e aparece um tecido em forma de malha, o molde é propenso a rachar no processo de utiliza??o;

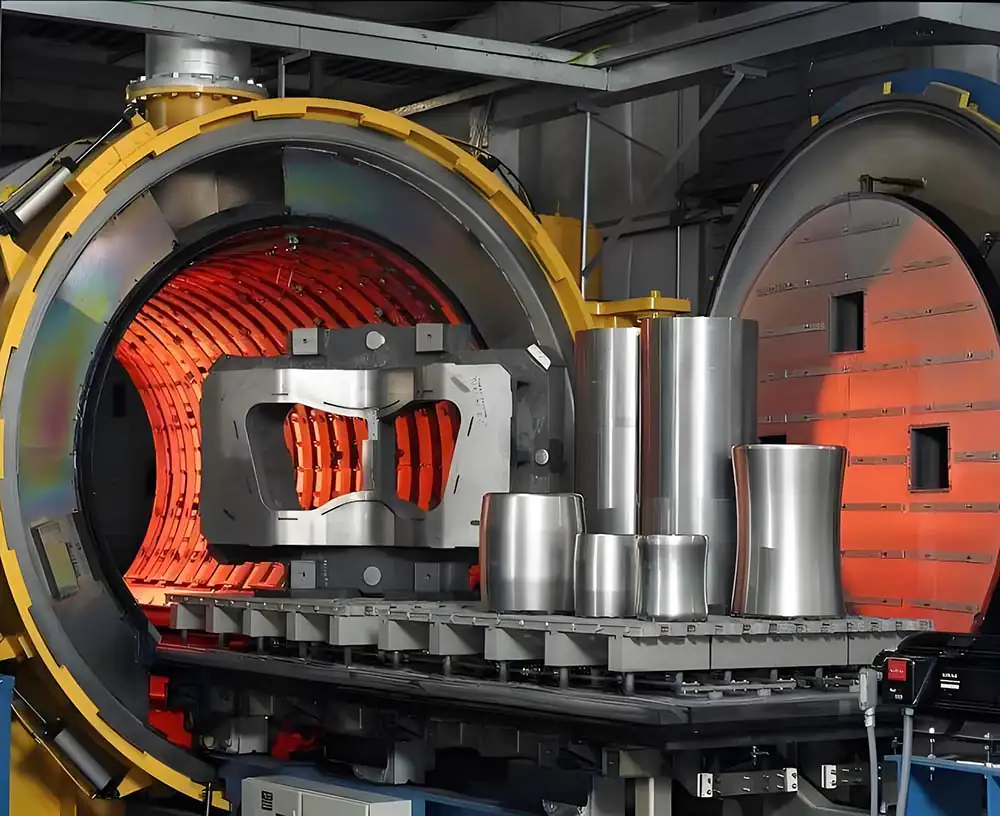

C. Sele??o do meio de aquecimento e do meio de arrefecimento de têmpera

Hoje em dia, os moldes de precis?o grandes e complexos utilizam cada vez mais o vácuo ou o tratamento térmico em atmosfera protetora para evitar a descarboniza??o da superfície do molde, especialmente o processo de arrefecimento a ar de alta press?o a vácuo é amplamente utilizado. No entanto, deve notar-se que a taxa de arrefecimento do ar n?o pode ser muito baixa, o que requer que a press?o de azoto seja suficiente, geralmente requer que a pe?a de trabalho a partir da temperatura de têmpera (1020 ~ 1050 ° C) fria a 538 ° C no processo da sua taxa de arrefecimento da superfície maior ou igual a 28 ° C / min, há também um requisito para o cora??o da pe?a de trabalho da taxa de arrefecimento maior ou igual a 28 ° C / min. Se a gama de temperaturas, a taxa de arrefecimento for demasiado lenta, a têmpera da sua microestrutura terá carbonetos ou outros produtos de transforma??o precipitados ao longo dos limites do gr?o, reduzindo assim a tenacidade do a?o, aumentando a fragilidade, fissura??o prematura na utiliza??o do processo. Para além das condi??es, para moldes de fundi??o injetada de grandes dimens?es particularmente complexos, pode ser utilizada a têmpera isotérmica graduada, pode reduzir eficazmente a deforma??o do molde e evitar a fissura??o.

D. Processo de têmpera

Temperar no tempo após a têmpera. A têmpera da pe?a de trabalho após o resfriamento a 90 ~ 70 ℃ deve ser temperada imediatamente, porque a pe?a de trabalho após a têmpera está em alta tens?o, estado de baixa plasticidade, fácil de causar rachaduras; Temperar para ser suficiente. Molde de fundi??o sob press?o grande e complexo após a têmpera, geralmente três têmperas, cada tempo de têmpera de acordo com a espessura efetiva da pe?a de trabalho a cada 25 mm de isolamento, cálculo de 1 hora, mas n?o menos de 4 horas. O objetivo é reduzir o stress da transforma??o organizacional e estabilizar o tamanho.

Considera??es sobre a produ??o e manuten??o de moldes de fundi??o injetada

1、 Bom pré-aquecimento do molde

A montagem do molde após o ensaio ou produ??o normal, deve pré-aquecer o molde e a temperatura do molde deve ser uniforme. A temperatura de pré-aquecimento do molde de fundi??o sob press?o de liga de alumínio-magnésio é recomendada em 250 ~ 320 ℃, o melhor uso do pré-aquecimento da máquina de temperatura do molde; pré-aquecimento do molde a 300 ℃, sua tenacidade ao impacto melhora muito rapidamente, mas quando a temperatura do molde é inferior a 200 ℃, a tenacidade ao impacto do material reduz muito, aumenta a fragilidade; após um bom pré-aquecimento do molde, sua condutividade térmica do que nenhum bom pré-aquecimento do molde é alta, quase 20%; temperatura de vazamento do molde e molde Temperatura da superfície do molde (temperatura de pré-aquecimento) quanto maior for a diferen?a, maior será o stress térmico, maior será a probabilidade de causar fadiga térmica e fissuras. Informa??es editoriais da associa??o de fundi??o sob press?o do Jap?o, temperatura do molde de 250 ℃ a 350 ℃, ou seja, a temperatura de vazamento e a diferen?a de temperatura da superfície do molde reduzem 100 ℃, ent?o a vida útil do molde pode ser melhorada quase 10 vezes.

2、 Formular o processo de fundi??o correto

A temperatura de vazamento deve ser razoável, n?o demasiado elevada. Caso contrário, a temperatura de vazamento é muito alta, embora a fluidez seja melhor, mas o tempo de condensa??o da fundi??o é longo, fácil de produzir furos de encolhimento, furos de ar, fácil de reduzir a dureza da superfície do molde, há um molde pegajoso, produzir crack. Ajustar a for?a de aperto da máquina de fundi??o injectada, de modo a que a for?a do molde seja uniforme. Selecionar (ou ajustar) corretamente a velocidade de enchimento e a press?o de enchimento. Uma velocidade de enchimento (velocidade de eje??o) demasiado elevada aumentará a superfície da cavidade devido à eros?o e à possibilidade de danificar o molde, uma velocidade de enchimento demasiado baixa, embora conduza à descarga de gás, mas fará com que as propriedades mecanicas da fundi??o e a qualidade da superfície se deteriorem. Da mesma forma, o aumento da press?o de enchimento também aumentará a velocidade de enchimento do bocal. Em suma, para ajustar um valor moderado.

3、 Desligue a água de arrefecimento durante a produ??o

Ao interromper a opera??o de vazamento da fundi??o sob press?o, lembre-se de desligar a água de arrefecimento, para n?o fazer com que a temperatura do molde des?a demasiado, de modo a que, ao retomar a opera??o de vazamento, afecte a qualidade das pe?as fundidas e a vida útil do molde.

4、 Sele??o do agente de liberta??o adequado e método de pulveriza??o correto

A fundi??o sob press?o para ser pulverizada na superfície da cavidade de contacto da solu??o metálica, o seu papel principal é evitar a ades?o do líquido metálico na superfície da cavidade e assegurar que a fundi??o e a separa??o da parede, prolongam a vida do molde. O agente de liberta??o de moldes tem água, óleo, nos últimos anos também desenvolveu pó e agente de liberta??o de moldes granular. Requisitos: o agente de liberta??o de moldes n?o pode ter um efeito adverso sobre a qualidade da superfície da pe?a fundida, n?o se sente cheiro a fumo e n?o deve deixar resíduos. A concentra??o do agente de liberta??o de moldes deve ser adequada, com agita??o frequente, sem nunca o deixar precipitar, caso contrário a cavidade do molde ficará extremamente fria devido a fissuras por fadiga térmica. A quantidade de pulveriza??o deve ser menor, a pulveriza??o deve ser uniforme, a forma??o da película deve ser fina. Se a pulveriza??o for demasiado espessa, as pe?as fundidas ficar?o soltas, com escórias, bolhas, porosidade e outros defeitos. Se o efeito de pulveriza??o do agente de liberta??o de moldes à base de água n?o for bom, deve escolher o agente de liberta??o de moldes à base de óleo ou o agente de liberta??o de moldes à base de pó. No entanto, deve ser utilizado sob vácuo. A desmoldagem da fundi??o é rápida, de alta produtividade, de boa qualidade, e o molde produz menos stress térmico, o que favorece o prolongamento da vida útil do molde.

5) Assegurar que a qualidade da liga de alumínio fundido garante a composi??o da liga de alumínio;

A fus?o da liga de alumínio e o tanque de reten??o devem ser separados. A fus?o central deve controlar rigorosamente o conteúdo de gases como os óxidos, evitar absolutamente a sucata e voltar ao material do forno diretamente adicionado ao forno de reten??o, caso contrário irá contaminar a solu??o metálica, n?o só reduzir seriamente a qualidade das pe?as fundidas, mas também será fácil de causar aderência e corros?o do molde. O teor de Fe da solu??o de liga de alumínio deve ser controlado entre 0,7 ~ 1,3%, se for inferior a 0,7% é fácil causar o fenómeno de aderência ao molde, se for superior a 1,3% formará um ponto duro do composto metálico, resultando em eros?o.

6 、 Estabele?a um bom sistema de manuten??o do molde, para que o molde esteja em boas condi??es de funcionamento:

A, limpeza e limpeza atempada do molde, remo??o de resíduos da cavidade e bordo de fuga; B, substitui??o ou repara??o de pe?as danificadas; C, tratamento regular de alívio de tens?es do molde: o primeiro tratamento de alívio de tens?es para a entrada em funcionamento inicial do molde para utilizar cerca de 2000 ~ 5000 moldes; o segundo tratamento de alívio de tens?es para a utiliza??o de 10.000 ~ 20.000 moldes; o resto do intervalo entre cada tratamento de alívio de tens?es, o mesmo que o anterior, o máximo n?o pode exceder 15.000 moldes. D. Após um período de utiliza??o do molde, a dureza da superfície do molde diminui e surge o fenómeno de colagem dos moldes, a superfície do molde deve ser polida e deve ser efectuado um tratamento de nitrura??o com uma espessura de camada de nitrura??o de 0,08-0,12 mm, ou um tratamento composto de nitrura??o + oxida??o, o que melhorará efetivamente a vida útil do molde.