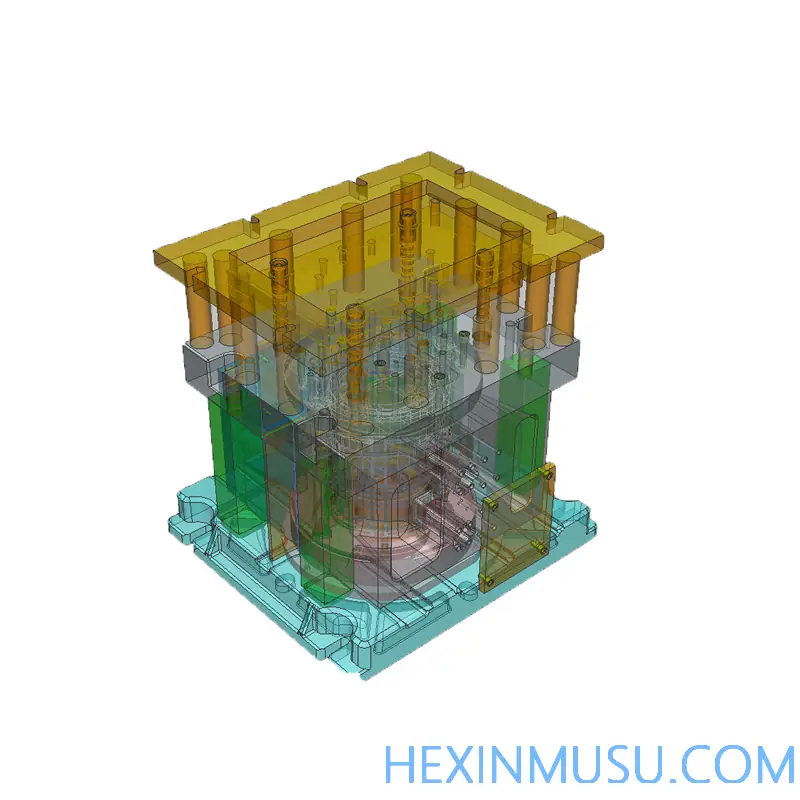

低圧ダイカスト金型

發(fā)布時(shí)間2025-02-25 分類(lèi)広報(bào) 瀏覽量2104

低圧鋳造 溶融金屬をガス圧で鋳型の空洞に注入する鋳造法である。高圧鋳造に比べ、低圧鋳造は鋳物の表面品質(zhì)を向上させ、気孔率を減少させることができ、より複雑な形狀の鋳造に適している。低圧鋳造のプロセスでは、鋳型の組成と設(shè)計(jì)が非常に重要であり、鋳物の品質(zhì)、生産効率、鋳型の耐用年數(shù)に直接影響する。本稿では 低圧鋳造金型 鋳物の主な構(gòu)成部品と、それらが鋳物の品質(zhì)に與える影響。

低圧鋳造鋳型の主な構(gòu)成部品?

低圧鋳造金型は6つの核心部品が相乗効果を発揮します:金型キャビティは成形の核心で、H13熱間加工金型鋼精密加工を採(cǎi)用し、±0.15mm寸法公差とRa≤0.8μm表面仕上げを確保します;射出口は60°テーパー接線設(shè)計(jì)を採(cǎi)用し、層流充填を?qū)g現(xiàn)し、流量は0.8-1.2m/sに制御し、気體の體積を避けます;排気システムはマイクロギャップ(0.05-0.08mm)、真空溝と多孔質(zhì)セラミックプラグの排気システム統(tǒng)合により、80%以上の気孔欠陥率を減少させます;冷卻システム內(nèi)蔵の水路の形狀をプロファイリングし、表面配置から8-12mm、流量制御バルブと組み合わせ、金型溫度勾配を<15℃にします;金型フレームはQT600ダクタイル鋳鉄ボックス構(gòu)造を採(cǎi)用し、変形の弾性は<0.02mm/1000kNです;密封システムは高溫フッ素ゴムリングと金屬ハードシールを採(cǎi)用しています。密封システムは高溫フッ素ゴムリングと金屬ハードシールを組み合わせて、漏出率は<0.5Pa?m3/sで、15萬(wàn)個(gè)の金型の安定な運(yùn)行を保証します。

?低圧鋳造用金型設(shè)計(jì)の主な検討事項(xiàng)?

金型設(shè)計(jì)には、材料特性、構(gòu)造力學(xué)、メンテナンスコストの総合的なバランスが必要です。アルミニウムのウォッシュアウトと熱応力に対応するために、H13鋼(硬度HRC48~52)またはSKD61(表面TD処理)を優(yōu)先的に使用します。MAGMAsoftを使用して、帯電凝固の多視野連成シミュレーションを行い、金屬前面間の溫度差が30℃未満で、ニヤマ基準(zhǔn)が1.5以上であることを確認(rèn)します。モジュール設(shè)計(jì)を使用してインサートの迅速な交換を?qū)g現(xiàn)し、ひずみゲージと組み合わせて金型內(nèi)の疲労亀裂の拡大をリアルタイムで監(jiān)視します。冷卻水回路のレイアウトはANSYS熱力學(xué)で最適化する必要があり、局所的なホットスポット間の溫度差を±3℃以內(nèi)に制御することができます。同時(shí)に、事前に設(shè)定された油圧ジャッキバーシステム(密度1/100cm2)とゼロ位置決めインターフェイスは、メンテナンスのダウンタイムを12分に短縮することができます。

?低圧鋳造鋳型の利點(diǎn)と用途?

自動(dòng)車(chē)と航空宇宙分野の低圧鋳造金型は、ユニークな利點(diǎn)を示すために:0.3ミリメートル加工代ニアネットシェーピング技術(shù)を通じて、62%を節(jié)約新エネルギー車(chē)のコントロールアーム加工コスト; 真空アシスト鋳造により、1.2mm薄肉部品の認(rèn)定率は98%となり、従來(lái)のプロセスによる35%の軽量化と比較。アルミニウム粒度は7級(jí)(ASTM E112)、ホイール鋳造疲労壽命は3倍に増加した。航空分野では、Ti6Al4Vチタン合金のハッチヒンジ鋳型の引張強(qiáng)度が950MPaを超え、方向凝固ブレード鋳型の柱狀晶が80%を超えました。 高圧鋳造と比較すると、シングルピースの材料費(fèi)が29%(85ドル対120ドル)削減され、鋳型壽命が87.5%(15萬(wàn)回対8萬(wàn)回)向上しました。

?低圧鋳造鋳型のコア機(jī)能?

この技術(shù)は、費(fèi)用対効果と精密製造を兼ね備えています:鋳型開(kāi)発サイクルを40%短縮(デジタルツインは2回の試行で済む)、表面粗さは最大Ra0.8μm(高圧鋳造の1.6μmより優(yōu)れている)、0.8~150mmの肉厚範(fàn)囲に適応し、特にエンジンブロックのような複雑な內(nèi)部空洞部品に適しています。PLC統(tǒng)合による完全自動(dòng)生産で、1個(gè)あたりの生産ビートは90秒以下、人件費(fèi)を45%節(jié)約、材料利用率は最大95%(砂型鋳造より30%高い)、再生アルミニウムの適用で二酸化炭素排出量をさらに削減します。45%のコスト削減、最大95%の材料利用率(砂型鋳造より30%高い)、リサイクル?アルミニウムの適用により二酸化炭素排出量をさらに削減。

よくある質(zhì)問(wèn)(FAQ)?

H13とSKD61の金型用鋼の選び方は?

H13鋼(硬度HRC48-52)は高溫サイクル條件(例:エンジンブロック金型)に適しており、耐熱疲労性はSKD61より30%高い。一方、TDによるバナジウム浸透処理を施したSKD61は表面硬度がHV1800であり、高い耐摩耗性が要求されるエジェクターピンシステムに適しており、金型壽命を20萬(wàn)サイクル以上に延ばすことができる。

2.アルミニウムが金型に付著する問(wèn)題を解決するには?

レーザーバリング技術(shù)(表面粗さSa 2.5μm)とアモルファスカーボンコーティング(摩擦係數(shù)0.1)を組み合わせ、離型剤(3~5g/m2)を定量噴霧することで、アルミニウムの固著率を0.1%未満に低減。ギヤボックスハウジング金型への適用後、洗浄時(shí)間は30分/金型から5分に短縮された。

3.金型冷卻システムはどのように最適化できますか?

3Dプリンターによる冷卻水回路の形狀を採(cǎi)用し、鋳型表面からの距離を5mmに短縮し、動(dòng)的流量制御(PIDアルゴリズム制御)により、鋳型の局部溫度差を±15℃から±3℃まで下げることができ、鋳造凝固時(shí)間を25%短縮し、歩留まりを12%向上させた。

4.低圧鋳造用金型と高圧鋳造用金型のコストの違いは何ですか?

低圧鋳造の初期金型投資額は40%(約85萬(wàn)元に対し約50萬(wàn)元)低いが、1個(gè)當(dāng)たりの材料費(fèi)は29%(120元に対し85元)節(jié)約できる。年間生産量が10萬(wàn)個(gè)の場(chǎng)合、低圧工程の総コストは210萬(wàn)元も削減できる。

5.金型の壽命はどのように延ばせるのか?

窒化処理(白色光輝層厚さ0.08-0.12mm)と5萬(wàn)型サイクルごとの応力焼鈍(300℃×4時(shí)間)を組み合わせることで、H13鋼の型壽命を10萬(wàn)型サイクルから18萬(wàn)型サイクルに延ばすことができ、全體的なメンテナンスコストを35%削減することができます。

6.薄肉鋳物(<1.5mm)の品質(zhì)を保証する方法は?

真空アシスト技術(shù)(キャビティ真空度50mbar以下)と押出収縮(圧力80~100MPa)を併用することで、肉厚1.2mmのアルミ合金部品を、気孔率<0.5%、強(qiáng)度<20%で安定生産することができる。

7.今後の技術(shù)トレンドは?

インテリジェント金型(リアルタイムの応力監(jiān)視のための光ファイバーセンサーを內(nèi)蔵)と自己修復(fù)コーティング(修復(fù)剤を放出するマイクロカプセル)は2026年に量産され、金型のメンテナンスコストをさらに40%削減すると予想される。 セミソリッド鋳造技術(shù)により、肉厚制限が0.5mmに引き下げられ、新エネルギー車(chē)の軽量化が15%以上促進(jìn)される。

評(píng)決を下す

低圧鋳造金型の構(gòu)成は直接鋳物の品質(zhì)と生産性を決定する。鋳型のキャビティ、射出口、排気裝置、冷卻裝置などの各構(gòu)成部品を合理的に設(shè)計(jì)することで、鋳物の表面品質(zhì)を大幅に向上させ、欠陥を減らし、鋳型の耐用年數(shù)を延ばすことができる。技術(shù)の発展につれて、低圧鋳造金型の材料と設(shè)計(jì)は革新し続け、將來(lái)もっと多くの分野で重要な役割を果たすだろう。