差圧鋳造プロセスと原理

發(fā)布時(shí)間2024-11-27 分類広報(bào) 瀏覽量2386

差圧鋳造とは何ですか?

ディファレンシャル鋳造(対圧鋳造とも呼ばれる)、差圧の液體金屬で、鋳造、結(jié)晶化、凝固の前に一定の圧力に充填し、プロセス方法の鋳物を得ることです。それは低圧鋳造結(jié)晶化と加圧凝固という2つのプロセスの組み合わせ.

このプロセスは、鋳物の形狀、プロセス要件、鋳造特性に基づいて行うことができ、キャビティ內(nèi)の圧力を調(diào)整し、液體金屬が鋳物に流入するように制御され、鋳造力の狀態(tài)を変化させないという條件の下で、鋳物がより高い圧力で凝固するように、鋳物は、鋳造技術(shù)、主要なキーを解決するために、複雑な薄肉、全體のアルミ鋳物を製造するために、他の成形方法を使用することは困難である!.

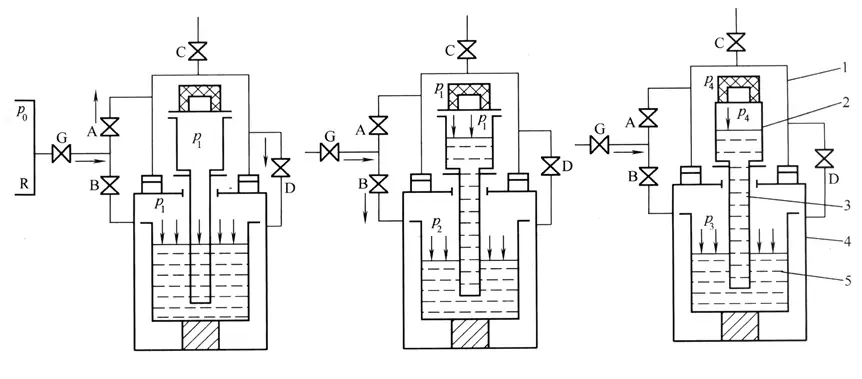

差圧鋳造の動(dòng)作原理。

A. インフレータブル

B. 加圧

C. ストレス軽減

金型は上部圧力シリンダー內(nèi)に置かれ、るつぼ爐は下部圧力シリンダー內(nèi)に置かれ、上部圧力シリンダーと下部圧力シリンダーはスペーサーによって分離され、昇液管は金型と保持爐を接続する。

金屬液體の充填方法は以下の通りである:

1) 加圧方法:

2) ストレス軽減法:

差圧鋳造プロセスの特性:

差圧鋳造金屬液は一定の圧力充填下にあるため、高品質(zhì)の鋳物を得るために一連の要因をもたらす。

(1) 充電速度の制御が可能で、異なる圧力差⊿P-充電速度が得られ、最適な充電速度を得ることができる;

(2)金型充填液の品質(zhì)が最高で、金型への異物混入が避けられる。

(3) 高圧下での晶析と凝固により、鋳造條件が改善されるため、鋳物の密度が大幅に向上する。

(4)圧力保存の期間に、鋳造は外圧の行為の下で高圧狀態(tài)に、まだあります、従って「マイクロ収縮」を減らす塑性変形の少量を、作り出します鋳造の機(jī)械特性を改善して下さい; 低圧の鋳造と比較されて、差動(dòng)圧力鋳造の鋳造の引張強(qiáng)さは 10-50% によって増加することができます伸びは 25-50% によって増加することができます。

(5) 高圧下での結(jié)晶化と凝固は、金屬液體中のガスの溶解度を高めることができ、「ガスホール」や「ピンホール」の欠陥の鋳造を大幅に減らすことができる。

(6)鋳肌品質(zhì)の向上???差圧⊿Pの調(diào)整が可能なため、差圧⊿Pにより「冷偏析」や「機(jī)械的砂付著」を低減することができる;

(7) 制御された雰囲気での注入が可能である;

(8) 機(jī)械化と自動(dòng)化を促進(jìn)し、労働生産性を向上させ、清掃作業(yè)を減らし、労働條件を改善する。

差圧鋳造と低圧鋳造のアルミニウム合金の機(jī)械的性質(zhì)の比較

| 鋳造方法 | 機(jī)械的性質(zhì) | ZL101 | ZL102 | ||

| 肉厚5mm | 肉厚20mm | 肉厚5mm | 肉厚20mm | ||

| ディファレンシャル鋳造 | 引張強(qiáng)さ σb/Mpa | 171 | 190 | 190 | 184 |

| 破斷伸度 δ/% | 8.0 | 7.2 | 6.5 | 6.5 | |

| 低圧鋳造 | 引張強(qiáng)さ σb /Mpa | 171 | 132 | 168 | 143 |

| 破斷伸度 δ/% | 4.0 | 2.0 | 4.0 | 2.0 | |

差圧鋳造裝置の構(gòu)造設(shè)計(jì)

差圧鋳造裝置には、メインフレーム、圧力制御、空気供給の3つの主要コンポーネントがあります。

差圧鋳造裝置の概要

主要裝備セクション

圧力制御部

給気部

1) 圧力タンクの設(shè)計(jì):ヘッド部

2) ロック機(jī)構(gòu)

3) 膨張方法:空気圧制御システムおよびその付屬裝置

差圧鋳造鋳造プロセス設(shè)計(jì)

1)キャスティングポジションの選択

鋳造順序の凝固を達(dá)成するために、スプルー最初の凝固、スプルー最後の凝固から離れてから鋳造を作るために、注湯位置を確立し、多くの場(chǎng)合、スプルーから離れて薄肉部品の鋳造は、液體金屬が厚い壁から導(dǎo)入されるように、低圧鋳造鋳造場(chǎng)所の選択は同じです。

2) 加工代と工程代

肉厚が均一な鋳物では、湯口方向に順次凝固させるために、加工代を大きくすることが可能であり、非加工面は加工代を用いて、鋳物の肉厚がスプル方向に増加するようにすることができる。

3) 鋳造システムの選択

(1) 合理的なキャスティングシステムが満たすべき要件

金屬液の円滑な充填を確保する前提で、充填は迅速に行うべきである。

スラグブロックと排気に有効。

(iii) 鋳物の順次凝固を好む。

(2) キャスティングシステムの形態(tài)

一般的にボトムインジェクション注湯システムを使用し、アルミニウム、マグネシウム合金鋳物はオープン注湯システムを使用することが多く、鋳物の高さが300mmを超える場(chǎng)合は、スリットタイプ注湯システムを選択することができます。

4) ライザーとコールドアイアン

差圧鋳造は、押湯の相補(bǔ)的な収縮を効果的に強(qiáng)化するため、個(gè)々の厚い熱間接合部には、一般的に暗い押湯を使用するだけでよい。押し湯とスプルーを併用することで、局部的な熱間継手の冷卻速度を速め、熱間継手と隣接する継手壁の凝固を同時(shí)に進(jìn)行させ、鋳物全體の順次凝固の目的を達(dá)成します。

差圧鋳造注湯プロセス

(1) 差圧鋳造の注湯プロセスの特徴

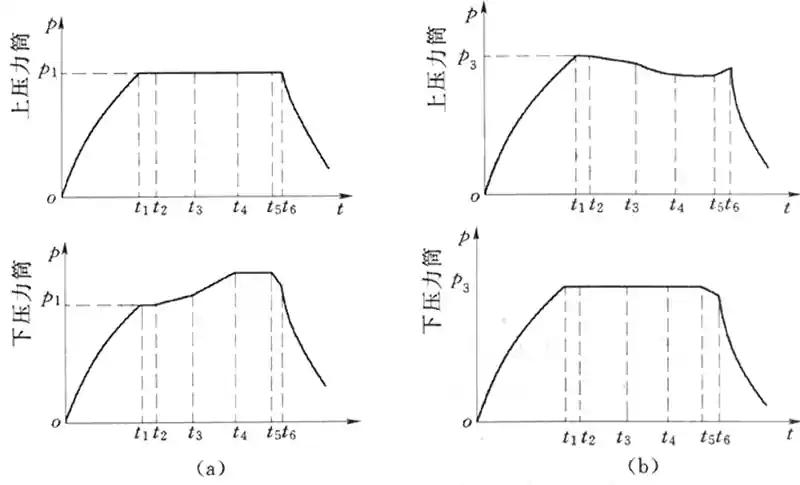

差動(dòng)鋳造加圧は6段階に分けられる。

0~t1:インフレ期

t1~t2:圧力平衡期

t2~t3:液體上昇期

t3~t4:充填段階

t4~t5:保圧ステージ

t5~t6:相互接続段階

與圧

減圧スケジュール

昇圧法と減圧法の比較

ブースティング法:特性曲線から、ブースティング曲線a'b'はセグメンテーションが悪く、液體金屬の充填速度が変動(dòng)することがわかる。

減圧法:曲線全體に占めるab部の割合が小さく、直線に近いため、減圧法では金屬液がスムーズに上昇する。

プロセスパラメータの選択

(1) チャージ圧力差 Δp

p=HρK/10200として計(jì)算できる。

(2) 結(jié)晶化圧力

晶析圧力が高いほど、鋳物の密度が高くなり、鋳物の機(jī)械的性質(zhì)が向上する。晶析圧力と鋳造組織、合金の晶析特性などが関係する。

(3) リフティング速度

金屬製の液體をスムーズかつゆっくりと上昇させること。飛散を避けるため、液體はゆっくりと持ち上げること。

(4)充電速度

二次介在物の発生を防ぐため、充填速度は液體の上昇速度より速くする必要があるが、速すぎてはならない。充填速度と鋳造の複雑さ、肉厚、サイズ、合金の種類は、使用される鋳物のタイプに関連します。

(5) 保持時(shí)間

保持時(shí)間は鋳物の凝固時(shí)間とほぼ同じにする。保持時(shí)間と鋳物のサイズ、肉厚、合金の種類、晶析圧力。鋳物の肉厚が厚いほど、合金の晶出溫度範(fàn)囲が広いほど、保持時(shí)間は長(zhǎng)くなります。

(6) 注湯溫度

一般的な鋳造溫度より高い鋳造溫度重力鋳造もっと低いかもしれない。アルミニウム注湯溫度は306~0℃と低い。

差圧鋳造の用途

差動(dòng)ダイ カストは利用できる砂に加えて適しています、また金屬のタイプに使用することができます。単一部分、小さいバッチの生産は砂、多量の生産、使用することができます金屬のタイプ使用することができます使用することができます。鋳造物の重量は 1kg よりより少しから 100kg より多くにある場(chǎng)合もあります。

現(xiàn)在、中國(guó)最大の鋳物直徑540mm、高さ890mm、肉厚8~10mmの大型複雑薄肉キャビン全體鋳物。鋳造に使用できる合金には、アルミニウム合金、亜鉛合金、マグネシウム合金、銅合金、鋳鋼などがあります。生産される鋳物はモーターシェル、バルブ、インペラー、シリンダー、ホイールハブ、タンクガイドホイール、船體などである。

?????? 加圧鋳造機(jī)では投影面積や肉厚が制限される鋳物も、差圧鋳造では製造可能です。.