アルミニウム合金重力鋳造の一般的な欠陥と予防策

發(fā)布時間2025-01-21 分類広報 瀏覽量1693

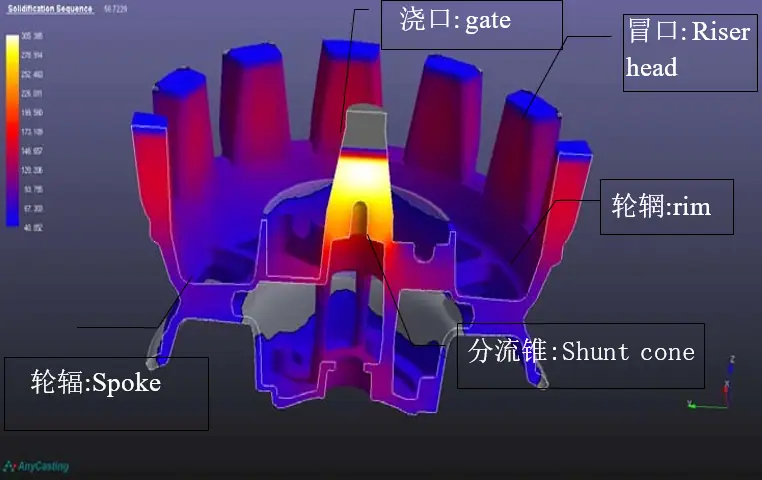

重力鋳造 鋳造プロセスでは、熱膨張と収縮體積収縮による金屬液體の最初の凝固は、収縮の効果を完了するには、補(bǔ)完するために、金屬液體の重力の上部に頼る必要があります。凝固の順序のための重力鋳造の凝固は、連続的な凝固のある特定の順序に従って凝固の凝固の全體の部分である、比較的後方の凝固の位置は比較的前方の凝固の位置の補(bǔ)足の収縮である場合もある、最終的な鋳造の欠陥が最後の冷卻の部分に集中するように(上昇、ゲートの位置)、修飾された生産の鋳造物を得るために。重力鋳造 アルミニウム ホイール鋳物の凝固順序:

リム - スポーク - センターハブ(面取り済み) - ディバーターコーン - スプルー(ライザー)

鋳造工程の設(shè)計パラメータには、加工許容値、工程許容値(収縮位置を補(bǔ)うためのライザーなど)、金屬収縮率(収縮係數(shù))、鋳型の傾斜を引っ張る、冷卻システム(順次凝固の鋳造を確保する)などが含まれます。

鋳物の凝固順序またはプロセス設(shè)計パラメータが製品要件を満たさない場合、鋳造欠陥が発生します。アルミニウム合金鋳物の一般的な鋳造欠陥と予防策は次のとおりです:

1.アンダーキャスト.

特徴: 鋳造成形プロセスでは、充填が不完全な部分がある。

形成の原因:

a. アルミニウム液體の流動性は強(qiáng)くなく、液體中のガス含有量が高く、酸化皮膜が多い;

b. 鋳造システムが悪く、內(nèi)側(cè)のゲートの斷面が小さすぎる;

c.金型の排気條件が悪い、排気が悪い、塗料が多すぎる、金型の溫度が高すぎるため、キャビティ內(nèi)の気圧が高くなり、スムーズに排出できない。

予防措置:1、アルミ液の流動性を改善し、特に精錬とスラグを改善し、適切に鋳型の溫度や鋳造溫度を上げる(鋳造速度を上げ、肉厚の許容を調(diào)整し、補(bǔ)助棒の溝を開ける);2、內(nèi)ゲートの斷面積を増やす;3、排気條件を改善し、鋳型の実際の狀況と組み合わせた不良現(xiàn)象によって、オーバーフロー溝と排気ラインを増やし、深い凹狀の空洞に排気プラグを追加し、塗料を再吹き付け、塗料が薄く均一になるようにし、鋳型の乾燥を待って生産を閉じる。そして、金型製作の前に塗料が乾くのを待つ。

2.パチパチ

特徴:ブランクが破損または破損している、長い細(xì)い線、不規(guī)則な現(xiàn)狀に開き、2種類の貫通と非貫通、外力の作用の下で、開発の傾向である、冷たい、熱い亀裂が、違い:金屬で冷たい亀裂が酸化されていない、金屬で熱い亀裂が酸化されている。

形成の原因:

a. 鋳造の構(gòu)造は適度ではない、収縮は妨げられる、鋳造の円形の角度は小さい;

b. エジェクターユニットがたわみ、荷重が不均一になる;

c.金型の溫度が高すぎたり低すぎたりして、金型が開く過程で重大なひずみや亀裂が発生する;

d. 合金中の有害元素が基準(zhǔn)を超え、伸び率が低下する;

e. 換気が悪い;

予防措置:1、鋳造構(gòu)造を改善し、鋳型の肉厚の差を減らし、角の丸みや円弧の半徑の亀裂部分を増やす;2、鋳型の排出システムと上下の鋳型のクランプピン、ブッシュを修正し、スムーズな排出を確保する;3、鋳型の溫度を常溫に調(diào)整し、鋳型の反転やムラ現(xiàn)象をなくし、鋳型のピックアップスロープを増やす;4、液體アルミニウムの組成、特に有害元素の組成を制御する;5、鋳型の排気システムをトリミングし、鋳型の排気のこの部分がスムーズになるようにする。5、金型の排気システムを修復(fù)して、金型の排気のこの部分がスムーズになるようにする。

3.コールドバリア

特徴:流體の流れの突端または周縁にある痕跡で、その交點のエッジは丸みを帯びており、外力を受けても発達(dá)し続ける傾向がある。

形成の原因:

a. アルミニウム液の流動性が悪い;

b. リキッドサブストランドのフィリングの融著が悪いか、接続に時間がかかりすぎる;

c. 液體(モールド)の溫度が低すぎるか、換気が不十分;

2、オーバーフロー流路を合理的に配置し、流路を増やし、工程を短縮し、アルミ液が十分に満たされるようにする。3、鋳造速度を上げるか、鋳型の溫度を上げ、鋳型の排気システムを改善する。

4.(スパークリング

特徴:鋳物の皮下では、集まった気體の膨張によって気泡が形成される。

形成の原因:

a. 金型溫度が高すぎ、アルミ液の溫度が高すぎる;

b. 充填速度が速すぎて、充填中に金屬液がガスに巻き込まれる。

c.塗料にガスが発生し、噴霧量が多く、鋳造前に蒸発せず、ガスが鋳造面に巻き込まれている;

d. 換気が悪い;

e. 保持時間が不十分で、型開きが早い。

予防措置:1、金型の冷卻プロセスを修正し、金型の溫度を通常の作業(yè)溫度に冷卻し、液體アルミニウムの溫度が正常であることを確認(rèn)するために溶融プロセスを修正します。2、渦パッケージガス(畫面の密度、畫面の厚さなどによって制御することができる)を避けるために、充填速度を遅くします。

5.エアホール(ガスホール、スラグホール)

特徴:鋳物の內(nèi)部に含まれるガスによって形成される、表面が滑らかな規(guī)則的な形狀の穴。

形成の原因:

a. アルミニウムの液體がキャビティに入り、正の衝撃が発生し、渦が発生する;

c. 排気不良 d. 金型キャビティの位置が深すぎる e. 塗料の量が多すぎ、充填前に完全に乾燥?蒸発していない;

f. アルミニウム液の精製不良、不完全なスラグ化;

h. キャビティ內(nèi)にゴミがあり、フィルターが要件を満たさないか、不適切に配置されている i. 加工代が大きすぎる。

予防措置:1、注入形狀のキャビティ內(nèi)のガスの排出を助長するものを使用し、アルミ液が最初にオーバーフローシステムの分離面に閉じないようにする;2、アルミ液の充填速度を低下させる(スクリーンなどの密度を高める);3、キャビティの最終充填部でオーバーフロー溝と排気路を開き、アルミ液の閉鎖を避ける;4、排気プラグの深いキャビティの設(shè)置とモザイク構(gòu)造の使用で排気を増加させる;5、ウィンドガンの使用でキャビティを清掃し、再塗裝する。6、ガスに加えて、液體金屬、すぐにスラグ、注ぐ、ガスの再吸収を防ぐために長すぎる滯在しないように、加えて、アルミニウムを含む合金は、可能な限り、供給爐の溶融を使用しないように、7、製品の処理許容量の合理的な調(diào)整のケースのニーズを満たすために。

6.収縮

特徴:鋳物の凝結(jié)時に內(nèi)部補(bǔ)償が不十分なために生じる、表面が粗い不規(guī)則な形狀の穴。

形成の原因:

a. アルミニウムの液溫が高すぎる;

b. 鋳造構(gòu)造の肉厚が不均一で、熱間継ぎ目が生じる;

c. 小さめのインナーゲート;

d. 金型の局所溫度が高い。

予防措置:1、注湯要件を満たす場合には、アルミニウム液體の溫度を下げる;2、鋳造構(gòu)造を改善し、金屬部品の蓄積を排除し、遷移が遅い;あなたは鋳造構(gòu)造を変更することはできません場合は、 "コールドジョイント "部品の収縮の局所的な影響は、掘削やフライススロットの周囲の背後にあることができ、その後、斷熱材で満たされた熱抵抗を増加させるために、調(diào)整することができます。合理的な溫度勾配を調(diào)整するために、3、局所的なホット結(jié)び目を強(qiáng)制冷卻(局所的に銅と他の方法を象眼使用することができます)に取られるべきである;4、より良い転送に圧力を容易にするために、暗いライザーを増やす;5、金型のコーティングの厚さを調(diào)整し、金型の局所溫度を制御します。

7.裝飾デザイン

特徴:鋳物の表面は滑らかな筋があり、肉眼では見えるが、手では感じられず、色は通常の基本的な金屬粒とは異なり、わずかにサンドペーパーでこすっていない。

形成の原因:

a. 充電速度が速すぎる;

b. 塗料の量が多すぎ、ムラがある;

予防策:1.充填速度を下げる。2.塗料を薄く均一に塗布し、中央を薄く、端を厚くする;

8.奇形

特徴:鋳造形狀が全體的な変形の設(shè)計要件に合致していない。

形成の原因:

a. 鋳造設(shè)計が悪く、不均一な収縮を引き起こす;

b. 型開きが早すぎると、鋳物の剛性が十分でない;

cは、金型ピック金型の斜面が小さすぎて、金型を解放することは困難である;

d. 鋳物の取出しと配置、不適切な操作;

e. 鋳物の冷卻が早すぎ、変形を起こす。

予防措置:1、鋳物の構(gòu)造を改善し、壁の厚さが均一になるようにする。2、鋳型を開くのに最適な時間を決定し、鋳物の剛性を高める。3、鋳物のピックモールドの傾きを大きくする。4、鋳物をピックして配置し、それは置くために光を取るために軽くする必要があります。

9.収縮

特徴:アルミニウム合金鋳物の収縮は、一般にインナースプルー付近、押湯の根元の厚い部分、リム壁、スポークの厚く薄い転寫部分、平面の大きい薄肉部分に発生する。ビレットに熱処理を施さない場合の破斷は灰色で、熱処理後の破斷は灰色と淡黃色または灰黒色であり、X線投影を行うとX線フィルム上に白濁し、重篤なものは絹の網(wǎng)目狀である。加工機(jī)械加工後の部品には、小さく散在したピンホールが見られる。鋳物の収縮は、X線検査、破壊検査、その他の検査方法で検出できます。

形成の原因:

a. ライザーの収縮不良 b. チャージ內(nèi)のガスが多すぎる c. インナースプルー付近の溫度が高すぎる d. 砂型內(nèi)の水分が多すぎて、砂中子が乾燥していない;

e. 鋳型コーティングの不適切な噴霧 f. 鋳造工程における鋳物の不適切な充填時間 h. アルミニウム液の溫度が高すぎ、注湯速度が速すぎる。

予防措置:

1、立ち上がり部のアルミ液を補(bǔ)充し、ゲートの設(shè)計を改善する;2、アルミ液の滓化、ガス抜き処理を十分かつ徹底させる;3、収縮部品の冷卻システムをセットするか、冷卻リングブロック(金型インレイ銅ブロックなど)を置くなど、內(nèi)スプルー付近の金型の溫度を下げる;4、砂の水分をコントロールし、砂中子の焼成と乾燥を確保する;5、適切な塗料を選択し、適切な塗料を不合理に配合し、塗料の噴霧を変更する。6、適切な塗料を選択し、不合理な適切な塗料の配合を行い、塗料の噴霧方法を変更し(ゲートが近いほど、塗膜が薄くなる)、関連する擔(dān)當(dāng)者に専門的な訓(xùn)練を提供する;7、充填時間の鋳造を変更し、プロセスパラメータを調(diào)整する;7、液體アルミニウムの溫度をリアルタイムで監(jiān)視し、注湯速度を制御する(スクリーンを増やしたり、スクリーンの形狀を変更するなどの方法)。

10.誤ったモデリング:

特徴:鋳物の一方の部品と他方の部品がパーティング面でずれ、相対的なオフセットが発生する。

形成の原因:

a. 金型インサートの変位(例えば、4つのスライダーが所定の位置に成型されていない);

b. 金型ガイド部品の摩耗(金型クランプピンとスリーブの摩耗);

c. 金型の製造と組み立ての精度が悪い。

予防措置:1、ブロックを調(diào)整し、締め付ける、2、ガイド部品を交換する、3、エラーを排除するために金型を修正する。

適切な重力ダイカスト?サービス?プロバイダーの選択

重力鋳造はシンプルで効率的な金屬鋳造プロセスですが、それでもある程度の知識と経験が必要です。重力鋳造技術(shù)に特化することで、より高い精度と品質(zhì)を達(dá)成することができます。したがって、寧波Hersinのようなプロのサービスプロバイダーを選んで、鋳造のニーズをアウトソーシングする方が賢明です。

寧波禾欣のエンジニアチームは重力鋳造において長年の経験があり、お客様のプロジェクトに最適な鋳造プロセスをアドバイスすることができます。ISO 9001:2015認(rèn)証取得企業(yè)として、當(dāng)社は最先端の鋳造設(shè)備を備え、高品質(zhì)な部品の生産を保証します。當(dāng)社のオンラインプラットフォームから設(shè)計ファイルをアップロードしていただくと、12時間以內(nèi)に正確な見積もりと技術(shù)分析をお送りし、より効率的にプロジェクトを完了することができます。

よくある質(zhì)問と回答

空隙欠陥の原因は?

ベント不良、アルミ液の精製不良、注湯速度の速すぎが原因。

アルミニウム合金の鋳造品がこのパターンの原因だと思われるが?

パターンは一般に、充填速度が速すぎたり、塗料が不均一に噴霧されたりすることで発生する。

アルミ合金鋳物に亀裂が入る理由?

亀裂は通常、鋳造構(gòu)造の不合理な設(shè)計、不適切な鋳型溫度、アルミ液中の過剰な有害成分によって引き起こされる。

アルミ重力鋳造でアンダーキャスティングを避けるには?

アルミニウム溶液の流動性の改善(アルミニウム水の溫度上昇、特定元素の添加)、インナーゲートの斷面積の増加、鋳型の通気條件の改善(通気プラグの増加)。