Grundlagen der maschinellen Bearbeitung

發布時間:2025-02-27 分類:Nachrichten 瀏覽量:1702

Bearbeitung

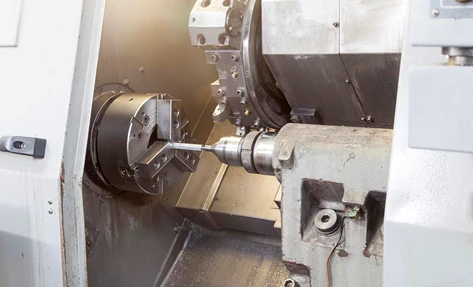

Als Kerntechnologie der modernen Fertigung, Bearbeitung, durch Drehb?nke, Fr?smaschinen, Schleifmaschinen und andere professionelle Ausrüstung auf Metall, Kunststoff und andere Werkstücke für das Schneiden, Schleifen, Bohren und andere Prozesse, pr?zise Kontrolle der Geometrie der Teile, strukturelle Dimensionen und Oberfl?chengüte, um sicherzustellen, dass von der Automobil-Motor-Komponenten für die Luft-und Raumfahrt Pr?zisionsteile der gesamten Bereich der Herstellung braucht. Durch die tiefe Integration von CNC-Technologie und automatisierten Produktionslinien wurde der Bearbeitungsprozess von der traditionellen manuellen Bearbeitung auf eine intelligente Programmiersteuerung umgestellt, die die Effizienz der Bearbeitung verbessert und gleichzeitig die Produktionskosten wirksam kontrolliert. Das Qualit?tskontrollsystem, das streng den internationalen Normen entspricht, gew?hrleistet die Prozessstabilit?t in der Massenproduktion durch die Echtzeitüberwachung des Werkzeugverschlei?status und die Optimierung der Bearbeitungsparameter. Unter dem aktuellen Trend der Industrie 4.0 entwickelt sich die Bearbeitung in Richtung einer flexiblen Produktion und eines digitalen Managements und bietet zuverl?ssige L?sungen für die Anpassung komplexer Teile.

Bearbeitung mit numerischer Steuerung

Die CNC-Bearbeitung stützt sich auf die Computerprogrammierung, um die Bahn der Werkzeugmaschine genau zu steuern. Durch die automatisierte Ausführung von Dreh-, Fr?s-, Bohr- und anderen Pr?zisionsbearbeitungsprozessen werden Metall, technische Kunststoffe und andere Rohmaterialien effizient in komplexe Komponenten umgewandelt, die den Konstruktionsspezifikationen entsprechen. Ihr Hauptvorteil liegt in der hohen Wiederholgenauigkeit und der F?higkeit zur mehrachsigen Verkettung, die sich an die Anforderungen der Gro?serienfertigung von Mikrokomponenten für medizinische Ger?te bis hin zu gro?en Strukturteilen für Energieanlagen anpassen l?sst. Moderne intelligente Fabriken erreichen eine dynamische Optimierung der Bearbeitungsparameter und eine intelligente Vorhersage der Werkzeugstandzeit durch die Integration von CAM-Programmiersystemen und Online-Prüfger?ten, wodurch die Ma?haltigkeit in der Massenproduktion gew?hrleistet und die Bearbeitungseffizienz in High-End-Bereichen wie der Luft- und Raumfahrt und bei Automobilformen verbessert wird. Mit der tiefgreifenden Anwendung der IoT-Technologie und des digitalen Zwillingsmodells beschleunigt die CNC-Bearbeitung die Entwicklung der Cloud-basierten kollaborativen Fertigung und der adaptiven Prozessanpassung und bietet eine wichtige technische Unterstützung für die intelligente Fertigungs?kologie.

Klassifizierung der Bearbeitung

Drehen?

Das Werkstück wird durch die Drehspindel gedreht, kombiniert mit der radialen/axialen Vorschubbewegung des Werkzeugs. Sie ist spezialisiert auf die Innen- und Au?enrundbearbeitung von rotierenden Teilen wie Wellen, Scheiben und Buchsen und demonstriert die Vorteile der hocheffizienten Zerspanung bei der Massenproduktion von Antriebswellen für Kraftfahrzeuge, Zylindern für Hydraulikzylinder usw. Sie ist in der Lage, Kohlenstoffstahl zu bearbeiten, Aluminium Die CNC-Drehmaschine ist in der Lage, Gewindedrehen und Pr?zisionsbearbeitung von exzentrischen Strukturen in einer breiten Palette von Werkstoffen von Hochtemperaturlegierungen bis hin zu hochwarmfesten Legierungen durchzuführen.

fr?sen?

Die Verwendung von vertikalen / horizontalen Fr?smaschine Multi-Welle Werkzeug Rotationsschneiden, in der Lage, komplexe Hohlr?ume, dreidimensionale Oberfl?che bilden Verarbeitung, von der Form Eins?tze der Trennfl?che an den Roboter Gelenke der Gelenke sind typische Anwendungsszenarien, Fünf-Achsen-CNC-Fr?sen Technologie, um durch die Grenzen der r?umlichen Winkel, Impeller, Propeller und andere Formteile im Bereich der Verarbeitung ist unersetzlich.

Schleifen?

Der Materialabtrag im Mikrometerbereich mit Hilfe von Schleifscheibenpartikeln ist das ultimative Verfahren zur Erzielung von Spiegelpr?zision in geh?rtetem Stahl, Keramik und anderen superharten Materialien. Lagerlaufringe in der Pr?zisionsspindelfertigung und die Oberfl?chenbehandlung von künstlichen Gelenken für medizinische Ger?te sind auf diese Technologie angewiesen, und die Ma?haltigkeit im Submikrometerbereich wird durch ein Online-Messsystem und die Umgebungskontrolle in einer Werkstatt mit konstanter Temperatur gew?hrleistet.

Bohren, Reiben, Gewindeschneiden und andere Bearbeitungen?

Die Tieflochbohrtechnologie deckt die gesamte Bandbreite von der einfachen Durchgangslochbearbeitung bis hin zur Pr?zisionsgewindeformung ab und erfüllt die Anforderungen von Tieflochbohrungen, ?l- und Gaspipelines und anderen speziellen L/D-Verh?ltnissen. Durch den Einsatz von Verbundwerkzeugen k?nnen Bohr-, Reib- und Gewindeschneidvorg?nge in einer einzigen Aufspannung durchgeführt werden, was die Bearbeitungseffizienz von Motorbl?cken, Hydraulikventilbl?cken und anderen Mehrlochteilen erheblich verbessert. Auch h?ufig verwendet in Druckgussform Herstellung.

Ausrüstung für die Bearbeitung

Drehb?nke

Als Kernstück der Rotationsk?rperbearbeitung treibt die Drehmaschine das Stangen- oder Scheibenwerkstück an, um es mit hoher Geschwindigkeit durch die Spindel zu drehen, und führt die zylindrische Dreh-, Planschneid- und Gewindebearbeitung durch Anpassung an die radiale/axiale Verbundvorschubbewegung des Revolvers genau aus. Die moderne CNC-Drehmaschine integriert die Funktion des angetriebenen Werkzeugs und der Y-Achse, die eine kombinierte Fr?s- und Drehbearbeitung von rostfreiem Stahl, Titanlegierungen und anderen schwer zerspanbaren Materialien durchführen kann. Sie ist weit verbreitet in der Massenproduktion von Automobil-Nockenwellen, hydraulischen Ventileins?tzen und anderen Pr?zisionsteilen, und ihre Doppelspindelkonstruktion kann eine automatisierte kontinuierliche Bearbeitung erreichen.

Bearbeitungszentrum

Die 5-Achsen-CNC-Fr?smaschine durchbricht die Begrenzung des Raumwinkels durch das Schwenken des Tisches, um die Unersetzlichkeit bei der dreidimensionalen Bearbeitung der gekrümmten Oberfl?che der Schaufeln von Flugzeugtriebwerken und der Eins?tze von Kunststoff-Spritzgussformen unter Beweis zu stellen. Das mit einem automatischen Werkzeugwechselsystem ausgestattete Bearbeitungszentrum kann den gesamten Prozess der Bearbeitung von Rahmenteilen aus Aluminiumlegierungen von der Grobbearbeitung bis zum Fertigfr?sen in einem Arbeitsgang erledigen.

Bohrmaschine

Als professioneller L?sungsanbieter im Bereich der Tieflochbearbeitung treibt die Bohrmaschine Spiralbohrer, Tieflochbohrer und andere Werkzeuge mit einer Hochgeschwindigkeitsspindel an, um eine pr?zise Lochbearbeitung zu erreichen, und die Pistolenbohrtechnologie mit einem Hochdruckkühlsystem kann Tieflochbohrungen mit einem Verh?ltnis von L?nge zu Durchmesser von mehr als 30:1 durchführen. Das intelligente Bohrzentrum integriert Reib- und Bohrprozessmodule, um die Nachfrage nach einer effizienten Bearbeitung von L?chern mit mehreren Spezifikationen, wie z. B. Rohrplatten für Energieanlagen und Getriebeschalen für Kraftfahrzeuge, zu erfüllen, und ist mit einem Laser-Werkzeugeinstellger?t ausgestattet, um eine Echtzeitkompensation des Bohrerverschlei?es zu erreichen.

Schleifer

Als letzte Verteidigungslinie für die Qualit?t der Pr?zisionsfertigung verwendet die Schleifmaschine CBN-Schleifscheiben oder Diamantschleifscheiben, um superharte Materialien wie geh?rteten Stahl und Hartmetall mit Nanopr?zision zu bearbeiten, und die CNC-Profilschleifmaschine kann die Konturpr?zision von Lagerlaufbahnen und Schraubengewinden durch ein geschlossenes Feedbacksystem stabil im Mikrometerbereich halten. Die spitzenlose Schleifmaschine, die mit einem Online-Messsystem ausgestattet ist, bietet vollautomatische Schleifl?sungen für gro?volumige, hochpr?zise Teile wie Führungss?ulen von optischen Instrumenten und Hydraulikventilspulen usw. Die Umgebungssteuerung der Werkstatt mit konstanter Temperatur gew?hrleistet die Bearbeitungsstabilit?t.

Sonstige Bearbeitungsmaschinen

CNC-Werkzeugmaschinen?

Als Kernstück der intelligenten Fertigung verbindet sich die CNC-Werkzeugmaschine nahtlos mit dem CAM-Programmiersystem durch eine Mehrachsenverknüpfung, um die 3D-Modellierungsdaten komplexer Teile direkt in Pr?zisionsbearbeitungsbefehle umzuwandeln, was ihre technischen Vorteile bei der prozessintegrierten Bearbeitung von Strukturteilen aus Titanlegierungen für die Luft- und Raumfahrt sowie von Implantaten für medizinische Ger?te unter Beweis stellt. Intelligente Werkzeugmaschinen, die mit adaptiven Steuerungssystemen ausgestattet sind, k?nnen Schwankungen der Zerspanungskraft und des Werkzeugverschlei?es in Echtzeit erfassen und mit der industriellen Internet-of-Things-Plattform kombiniert werden, um eine Cloud-basierte Optimierung der Bearbeitungsparameter zu erreichen, die flexible Produktionsl?sungen für Automobilformen, optische Ger?te und andere Pr?zisionsfertigungsbereiche bietet.

Laserschneidmaschine?

Die Laserschneidanlage basiert auf einem Hochleistungs-Faserlaser und einer Galvanometer-Positionierungstechnologie und erm?glicht das Pr?zisionsschneiden von Edelstahl, Aluminiumlegierungen und anderen Metallblechen im Mikrometerbereich durch berührungslose Bearbeitung. Das intelligente überwachungssystem kann automatisch die oxidierte Schicht von Kohlenstoffstahl erkennen und die Fokusposition anpassen, was die Effizienz bei der Bearbeitung von Batterieblechen für neue Energieautos und Kühlk?rpern für elektronische Komponenten erheblich verbessert. Die 10.000-Watt-Laserschneidanlage durchbricht den Engpass beim Schneiden dicker Bleche, und mit dem automatischen Be- und Entlade-Roboterarm bietet sie einen wetterunabh?ngigen Dauerbetrieb für die Baumaschinen- und Schiffbauindustrie, und die Technologie zur Kontrolle der W?rmeeinflusszone garantiert effektiv die sp?tere Schwei?qualit?t der Pr?zisionsteile.

Wasserstrahlschneidmaschine?

Die Wasserschneidmaschine nutzt das Kaltschneideverfahren des mit Granatsand vermischten Ultrahochdruck-Wasserstrahls und bewahrt die ursprünglichen Materialeigenschaften bei der Bearbeitung von Kohlefaserverbundwerkstoffen und marmorf?rmigen Dekorationsteilen dank ihres einzigartigen Vorteils, dass sie sich nicht thermisch verformt. Der dynamische Fünf-Achsen-Schneidkopf erm?glicht eine pr?zise Trennung dreidimensionaler Konturen von keramischen Beschichtungen auf Turbinenschaufeln und Beh?ltern aus lebensmittelechtem Kunststoff durch die Technologie des r?umlichen Winkelausgleichs. Seine umweltfreundlichen Eigenschaften eliminieren die beim herk?mmlichen Schneiden entstehende Staubbelastung vollst?ndig und machen es zum bevorzugten Verfahren für anspruchsvolle Bearbeitungsszenarien in der medizinischen Verbrauchsgüterindustrie und der architektonischen Vorhangfassade.

Bearbeitungsverfahren

Schnittprinzipien

SchnittprinzipienZerspanungsbewegung: Die Zerspanungsbewegung ist die Relativbewegung zwischen dem Werkzeug und dem Werkstück, einschlie?lich der Hauptbewegung und der Vorschubbewegung.

SchnittgeschwindigkeitSchnittgeschwindigkeit: Die Schnittgeschwindigkeit ist die momentane Geschwindigkeit eines bestimmten Punktes an der Schneide eines Werkzeugs relativ zur Oberfl?che des zu bearbeitenden Werkstücks in Richtung der Hauptbewegung.

SchnitttiefeSchnitttiefe: Die Schnitttiefe ist der vertikale Abstand zwischen der zu bearbeitenden Oberfl?che und der zu bearbeitenden Fl?che.

Schneidewerkzeuge

Werkstoffe für Schneidwerkzeuge:: Zu den h?ufig verwendeten Werkzeugmaterialien geh?ren Schnellarbeitsstahl, Hartmetall, Keramik und superharte Materialien.

Geometrie der WerkzeugeDie geometrischen Parameter des Werkzeugs, einschlie?lich der Vor- und Nachlaufwinkel, der Hauptauslenkung und der W?lbung, wirken sich unter anderem auf die Schnittkr?fte, die Schnittw?rme, die Lebensdauer und die Oberfl?chenqualit?t des Werkstücks aus.

Sch?rfen von Werkzeugen:: Das Sch?rfen von Werkzeugen umfasst die Auswahl der Schleifscheibe, das Sch?rfverfahren und die Qualit?tsprüfung des Sch?rfens.

Schneidflüssigkeit

Die Rolle der Kühlschmierstoffe:: Zu den Aufgaben von Kühlschmierstoffen geh?ren Kühlung, Schmierung, Reinigung und Rostschutz.

Arten von Kühlschmierstoffen:: Zu den Arten von Kühlschmierstoffen geh?ren Emulsionen, synthetische Kühlschmierstoffe und Schneid?le.

Auswahl der Schneidflüssigkeit:: Die Auswahl des Kühlschmierstoffs sollte auf der Grundlage der Bearbeitungsanforderungen, der Werkstück- und Werkzeugwerkstoffe und anderer Faktoren erfolgen.

Bearbeitungsverfahren

Brutto Zubereitung?

Auf der Grundlage der mechanischen Eigenschaften der Teile werden die endkonturnahen Rohlinge durch Gie?en, Schmieden oder 3D-Druck hergestellt, das hei?isostatische Pressverfahren wird zur Beseitigung interner Defekte bei Strukturteilen aus Titanlegierungen für die Luft- und Raumfahrt verwendet, und die Druckgussrohlinge aus Aluminiumlegierungen müssen r?ntgenologisch untersucht werden, um sicherzustellen, dass die Porosit?tsrate <0,2% betr?gt. Intelligent Manufacturing Workshop gleicht die Rohlingschargen automatisch mit den Bearbeitungsauftr?gen über das MES-System ab, wodurch eine lückenlose Prozessverfolgung vom Rohmaterial bis zur Grobbearbeitung erreicht wird. Intelligente Fertigungswerkstatt

Positionierung des Werkstücks?

Das modulare Spannsystem nutzt das Prinzip der Sechs-Punkt-Positionierung. Der hydraulische Spreizdorn gew?hrleistet eine Rundlaufgenauigkeit von 0,005 mm für dünnwandige Zylinderteile, und der fünffl?chige Vakuumsauger bietet eine zerst?rungsfreie Spannl?sung für geformte Verbundwerkstoffe. Für die Bearbeitung von Motorgeh?usen für neue Energiefahrzeuge werden Laserscanner und adaptive Spannkraftregelung eingesetzt, um den Einfluss von Schwankungen der Rohteilgr??e auf die Positionierungsreferenz zu kompensieren.

Vorbereitung der Werkzeuge?

Basierend auf den Daten der Schnittsimulation zur Vorhersage der Werkzeuglebensdauer k?nnen PVD-beschichtete Hartmetallwerkzeuge das intermittierende Schneiden von Hochtemperaturlegierungen bew?ltigen, und diamantbeschichtete Bohrer k?nnen eine gratfreie Bearbeitung von Kohlefaserverbundwerkstoffen erreichen. Ein intelligentes Werkzeugmagazin identifiziert automatisch die Werkzeugparameter über einen RFID-Chip und kalibriert synchron den Werkzeugkompensationswert w?hrend des Werkzeugwechsels im Bearbeitungszentrum, um die Ma?haltigkeit bei der Bearbeitung von Formhohlr?umen in der Automobilindustrie zu gew?hrleisten.

Bearbeitung?

Die mehrachsigen CNC-Werkzeugmaschinen implementieren eine vollst?ndige sequentielle Bearbeitungsstrategie, das Fr?s-Dreh-Zentrum erledigt die Innen- und Au?enprofilbearbeitung von Flugzeugtriebwerksmagazinen in einer Aufspannung, die Mikroschmierungstechnologie erh?ht die Zerspanungsleistung von Inconel 718 um 40%. Das 5-Achsen-Bearbeitungszentrum verl?ngert die Werkzeugstandzeit bei der Bearbeitung von tiefen Nuten durch oszillierendes Fr?sen um das Dreifache und arbeitet mit einem Online-Messsystem zusammen, um die Abweichung der Werkzeugwege in Echtzeit zu korrigieren.

Werkstück-Inspektion?

Coordinate Measuring Machine (CMM), um digitale Inspektion geschlossenen Kreislauf zu bauen, blaues Licht-Scanner, um Turbinenschaufel Profilabweichung zu erfassen, industrielle CT zerst?rungsfreie Prüfung von Aluminium-Legierung Gie?en interne Schrumpfung. SPC-System statistische Analyse der wichtigsten Dimensionen der CPK-Wert, AI visuelle Inspektion von Oberfl?chenfehlern Identifizierung Genauigkeit von 99,7%, ist die Inspektion Daten automatisch auf die QMS-System hochgeladen, um elektronische Qualit?ts-Dateien zu generieren.

Qualit?tskontrolle bei der Bearbeitung

Fehleranalyse bei der Bearbeitung

ursprünglicher Fehler:: Bezieht sich auf Werkzeugmaschinen, Vorrichtungen, Werkzeuge und das Werkstück selbst, z. B. Herstellungs- und Montagefehler.

Verarbeitungsfehler:: Fehler, die auf verschiedene Faktoren im Bearbeitungsprozess zurückzuführen sind, wie Schnittkr?fte, Schnittw?rme, Werkzeugverschlei? und so weiter.

ErkennungsfehlerFehler, die durch Faktoren wie Messger?te, Messverfahren und Messumgebung w?hrend des Messvorgangs verursacht werden.

Methoden der Qualit?tskontrolle

prophylaktische Kontrolle:: Reduzierung von Fehlern und Verbesserung der Produktqualit?t durch Design und Prozesskontrolle.

Prozesssteuerung:: Sicherstellung einer konstanten Produktqualit?t durch überwachung und Anpassung der Verarbeitung in Echtzeit.

Kontrolle des fertigen ProduktsInspektion und Prüfung von Fertigerzeugnissen, um sicherzustellen, dass sie die festgelegten Anforderungen erfüllen.

Qualit?t der bearbeiteten Oberfl?che

Oberfl?chenrauhigkeitDie H?he der mikroskopischen Oberfl?chenunebenheiten, die die Verschlei?festigkeit und Dauerfestigkeit des Teils beeinflussen.

Grad der Oberfl?chenwelligkeitForm und Gr??e der Oberfl?chenrillen, die sich auf die Ermüdungsfestigkeit und die Dichtigkeit des Teils auswirken.

Oberfl?chenveredelung Textur:: Die Oberfl?chenbearbeitung hinterl?sst Spuren und Texturen, die das Aussehen und die Passgenauigkeit des Teils beeintr?chtigen.

Kontrolle der Ma?genauigkeit bei der Bearbeitung

Ma?haltigkeitDer Grad der übereinstimmung der tats?chlichen Abmessungen eines bearbeiteten Teils mit den angegebenen Abmessungen.

PositionsgenauigkeitPositioniergenauigkeit: Die Positioniergenauigkeit des Werkstücks relativ zur Werkzeugmaschine w?hrend der Bearbeitung beeinflusst die Montagegenauigkeit des Teils.

Wiederholung der PositionierungsgenauigkeitDie Genauigkeit der wiederholten Positionierung einer Werkzeugmaschine unter denselben Bedingungen, was die Stabilit?t und Zuverl?ssigkeit der Werkzeugmaschine widerspiegelt.

Beginn der Bearbeitung von Einzelteilen

Ningbo Hersin bietet CNC-Bearbeitungsl?sungen für komplexe Teile aus einer Hand und bietet Pr?zisionsbearbeitungsdienstleistungen für den gesamten Zyklus, vom Rapid Prototyping bis zur Massenproduktion. Hersin stützt sich auf vernetzte Fünf-Achsen-Bearbeitungszentren, Fr?s-Dreh-Anlagen-Cluster und Schweizer Baume Ultrapr?zisions-Werkzeugmaschinen und ist auf die Produktion von Automobilteilen und anderen Produkten spezialisiert. Laden Sie Ihre Zeichnungen in das Smart Quotation System hoch und erhalten Sie einen versicherungsmathematischen Bericht mit DFM-Optimierung und Werkzeugverschlei?analyse.Kontaktieren Sie uns

Sicherheitsvorschriften für Verarbeitungsger?te?

Inspektion der Ausrüstung vor der Inbetriebnahme?

überprüfen Sie die Druckstabilit?t des Hydrauliksystems (20-25 MPa) und die Dichtheit der Pneumatikleitung, verwenden Sie die Infrarot-Thermografie, um Anomalien bei der Temperatur der Spindelmotorwicklung festzustellen, und überprüfen Sie die doppelten Schutzeinstellungen des CNC-Systems für Soft-Limit und Hard-Limit. Bei Fünf-Achsen-Bearbeitungszentren sollte zus?tzlich der Verriegelungsmechanismus des Drehtisches überprüft werden, der Fehler der Positioniergenauigkeit der Führungsbahn sollte mit einem Laserinterferometer ≤ 0,02 mm festgestellt werden, und die remanente Magnetst?rke der Magnetsauger sollte ≤ 5 Gau? sein, wenn das Werkstück aus Kohlenstoffstahl eingespannt ist.

Betriebsverfahren für die Ausrüstung?

Strenge Einhaltung der SOP-Parameter: Die Schnittgeschwindigkeit beim Schruppfr?sen von Gusseisen ist auf 150-220 m/min begrenzt, und die Vorschubgeschwindigkeit des Hartmetallwerkzeugs wird entsprechend der Steigung von ap=2mm×ae=35mm eingestellt. Bei der Bearbeitung von Titanlegierungen muss das Mikroschmiersystem (MMS) aktiviert und die Rauchkonzentration im Schneidbereich überwacht werden, der Bediener muss eine sto?feste Maske und flammhemmende Kleidung tragen, und bei einem Spindelüberlastungsalarm muss der Notbremsschalter sofort ausgel?st werden.

Wartung von Ger?ten nach der Abschaltung?

Geschlossener Kreislauf zur Reinigung von Metallrückst?nden im Kühlschmierstofftank und Prüfung des pH-Werts (8,5-9,2), Verwendung einer Ultraschall-Reinigungsmaschine zur Entfernung von mikrometergro?en ?lfilmrückst?nden auf der Kegeloberfl?che des Werkzeugschafts. Monatliche Kompensation des Kugelgewindespiels (C3-Pr?zisionsspindelkompensation ≤ 0,015 mm), Vorhersage der Spindellagerlebensdauer durch Schwingungsspektralanalyse, und die Fettfüllmenge ist auf ±0,5 ml genau.

Fallstudie: Bearbeitungsunf?lle?

Unfallfall I?

Eine Autoteile Fabrik CNC-Drehmaschine Spindel überhitzung Feuer: der Bediener verletzt die Abschaltung des Kühlmittels für Edelstahl kontinuierliche Drehen, Schneiden Temperatur über 900 ℃ induzierten Kraftstoffnebel. Nach dem Unfall war es zwingend erforderlich, ein W?rmebildüberwachungssystem zu installieren und ein thermodynamisches Schnittmodell in die SPS zu implantieren, um eine Temperatur-Geschwindigkeits-Kopplung zu erreichen.

Unfallfall II?

Gantry-Fr?smaschine Schutz Türverriegelung Versagen der Behinderung: Ausrüstung Umwandlung Abschirmung Sicherheitsgitter Signale, Eisensp?ne spritzen durch die 5mm Acryl-Schallwand. Rectification Programm auf IP67 Schutzniveau der druckempfindlichen Bodenmatten und Dual-Circuit-Gitter, Trigger Reaktionszeit ≤ 0,3 Sekunden aktualisiert.

Entwicklungstrends und Herausforderungen bei der Bearbeitung?

Entwicklungstrend der Bearbeitungstechnologie?

- Digitaler Zwillingsantrieb: Echtzeit-Abbildung des Werkzeugmaschinenstatus in der Cloud, Bearbeitungsfehler-Vorhersagegenauigkeit von 99,2%

- Revolution in der Composite-Bearbeitung: Integrierte Dreh-, Fr?s-, Bohr- und Schleifeinrichtungen reduzieren die Anzahl der Aufspannungen und verkürzen die Zykluszeit für die Laufradbearbeitung um 60%

- Umweltfreundliche Produktion: Wasserstoffschneidetechnik ersetzt Emulsion und reduziert den Kohlenstoff-Fu?abdruck von 45%

Herausforderungen für die zerspanende Industrie?

- Hochqualifizierte Talente Fehler: 5-Achsen-Programmierung Techniker Mangel an 37%, müssen AR Remote Guidance System, um die Lücke zu füllen

- Engpass bei der Bearbeitung superharter Werkstoffe: Werkzeugstandzeit bei der Bearbeitung von Siliziumkarbidspiegeln nur 15 Minuten, dringender Bedarf an Durchbrüchen in der plasmagestützten Schneidtechnologie

- Datensicherheitsrisiko: Schwachstelle im CNC-System führt zur Manipulation des G-Codes, verschlüsselte übertragung der Blockchain erforderlich

Perspektiven für die Entwicklung der Zerspanungstechnik?

Die Quantenmesstechnik bringt die Genauigkeit der Ma?kontrolle auf Nanometerebene voran, selbstentwickelnde KI-Algorithmen erh?hen die Effizienz der dynamischen Optimierung von Schneidparametern um 300%. 2030 werden die Gestensteuerung von Werkzeugmaschinen auf der Grundlage von Brain-Computer-Interfaces und emissionsfreie Trockenbearbeitungszentren zum Standard in der High-End-Fertigung werden, und das Modell der Mikrofabrik wird die Lieferkette in der Luft- und Raumfahrt neu strukturieren.