汽車鋁壓鑄件輕量化應用的技術路徑與實踐探索

發布時間:2025-03-04 分類:新聞 瀏覽量:1442

?作者:寧波賀鑫模塑有限公司高級工程師(20年鑄造行業經驗)?

1、鋁合金材料的戰略價值

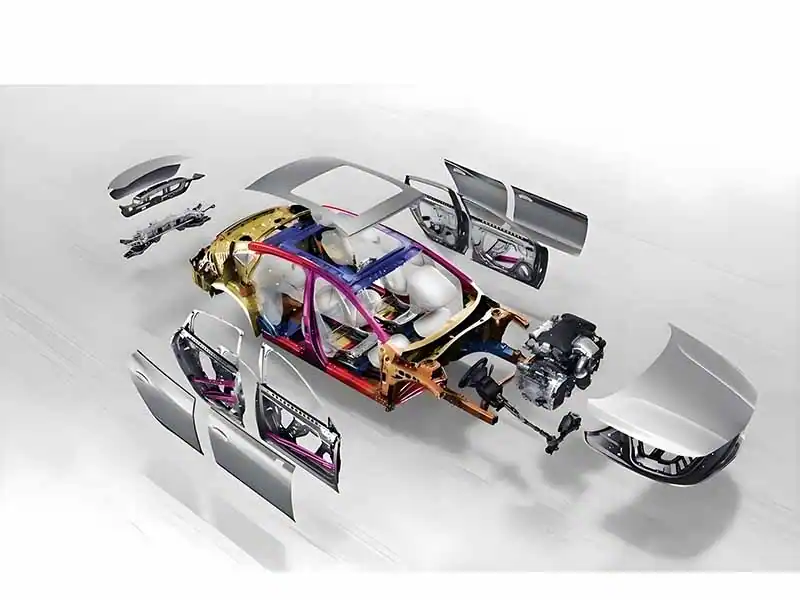

隨著全球碳減排政策持續深化,汽車工業正經歷從"以鋼為主"向"多材料協同"的結構轉型。 鋁合金 材料憑借其?低密度特性?與?可循環優勢?,成為實現整車輕量化的核心突破口?。在新能源車型架構中,鋁合金壓鑄件已滲透至車身框架、三電系統、底盤結構等關鍵領域,形成覆蓋全車身的輕量化解決方案?。

當前產業實踐表明,采用模塊化壓鑄技術可大幅降低零部件數量與裝配復雜度。典型案例顯示,通過結構整合與工藝革新,某車型白車身成功實現材料減重與產線效率同步提升?。這種技術路徑不僅響應了節能減排需求,更為車企創造了顯著的經濟效益?。

2、鋁壓鑄工藝技術體系

2.1主流工藝對比

通過?真空輔助技術?與?模具智能溫控系統?,現代壓鑄工藝已突破傳統壁厚限制,實現更復雜的輕量化結構設計?25。

2.2技術創新方向

- ?一體化成型?:將多零件整合為單一構件,減少連接工藝與材料冗余?。

- ?復合工藝開發?:融合鑄造與鍛造技術,提升關鍵部件力學性能?。

- ?數字化仿真?:通過CAE模擬優化澆注系統設計,降低工藝開發成本?。

3、行業應用實踐

3.1 車身結構革新

全鋁車身技術通過?拓撲優化設計?與?高強韌合金應用?,在保證碰撞安全性的前提下大幅降低白車身重量。典型車型已實現車體鋁壓鑄件占比過半,顯著提升續航與操控性能?。

3.2 三電系統升級

驅動電機殼體等關鍵部件采用?薄壁化壓鑄方案?,在滿足密封防護需求的同時突破傳統重量限制,助力提升能量利用效率?。

4、產業鏈協同發展挑戰

| 技術瓶頸 | 創新解決方案 | 協同效應體現 |

|---|---|---|

| 超大構件形變控制 | 開發多維度補償模具系統 | 提升尺寸精度穩定性? |

| 材料回收利用率 | 構建光譜分選-熔煉一體化裝置 | 降低碳排放指標? |

| 工藝穩定性 | 部署在線監測與機器學習系統 | 實現缺陷實時預警? |

行業龍頭企業正通過?智能化壓鑄島?建設,將工藝參數控制精度提升至新量級。某生產基地引入全流程MES系統后,關鍵質量指標波動幅度收窄顯著?。

5、未來技術演進方向

- ?超大型壓鑄裝備?:推動前艙/后底板模塊化生產普及?。

- ?數字孿生技術?:構建虛擬調試平臺縮短新品開發周期?。

- ?低碳制備體系?:完善再生鋁供應鏈實現綠色制造?。

當前技術突破已延伸至?材料-工藝-裝備協同創新?層面,某新型壓鑄生產線通過能源回收系統,成功將單位能耗降低至行業先進水平?。

結語

汽車鋁壓鑄輕量化已從局部替代發展為系統性工程解決方案。作為擁有全產業鏈服務能力的鑄造企業,我們將持續深耕?材料改性?、?工藝集成?與?智能制造?領域,為全球汽車工業的綠色轉型提供技術支撐?。