鋁壓鑄件缺陷及其原因

發(fā)布時間:2024-12-10 分類:新聞 瀏覽量:2600

壓鑄的三個要素

壓鑄機(jī)、壓鑄合金與壓鑄模具是壓鑄生產(chǎn)的三大要素,缺一不可。

所謂壓鑄工藝就是將這三大要素有機(jī)地加以綜合運(yùn)用,使其能穩(wěn)定地有節(jié)奏地和高效地生產(chǎn)出外觀、內(nèi)在質(zhì)量好的、尺寸符合圖樣或協(xié)議規(guī)定要求的鑄件 。

公司檢驗的標(biāo)準(zhǔn)

1、受控資料:圖紙、質(zhì)量控制表;

2、國標(biāo)、行標(biāo)(JIS壓鑄標(biāo)準(zhǔn));

3、客戶限度樣本

壓鑄件尺寸容易出現(xiàn)變化的部位:

1、滑塊

2、型芯

3、分型面尺寸

4、頂桿 (公司內(nèi)部最經(jīng)濟(jì)的準(zhǔn)則,特殊要求例外)

內(nèi)表面頂桿相對于鑄件本體可凸起或凹進(jìn)0.30MM內(nèi)

外表面頂桿(可打磨部位)相對于鑄件本體可凸起0.30MM內(nèi)(不可打磨處則凹陷0.30MM內(nèi))

密封槽邊及零件邊緣頂桿相對于鑄件本體可凸起0.30MM內(nèi)

壓鑄主要缺陷

1、表面缺陷:澆注系統(tǒng)處氣孔、渣孔,裂痕、疏松、冷隔、錯型、夾層、坯鋒過大(漲型)、氣泡、縮水、欠鑄、積炭、粘模、拉傷、塌邊、流痕、麻面、沖刷、龜裂

2、內(nèi)部缺陷 :氣孔、縮孔、砂眼,充填不足、滲漏、機(jī)械性能不達(dá)標(biāo)

3、尺寸缺陷: 變形、收縮量過大

4、材質(zhì)缺陷: 硬質(zhì)點(diǎn)、環(huán)保要求、化學(xué)成分不合格

壓鑄表面缺陷的分類

1、內(nèi)部缺陷:包括氣孔、縮孔、砂眼、疏松

2、外部缺陷:裂痕、冷隔、錯型、夾層、坯鋒過大(漲型)、氣泡、縮水、欠鑄、積碳、粘模、拉傷、塌邊、流痕、麻面、沖刷、龜裂、頂鼓、敲傷

氣孔:

特征:所成形狀較為規(guī)則,表面較為光滑的孔洞

分類:針孔、皮下氣孔、集中大氣孔

原因:

1.精煉不良、除氣不佳

2.排氣不暢、模具設(shè)計不合理

3.內(nèi)澆道射速太高,二次射速位置不正確,模具內(nèi)氣體不能及時排出

4.模具型腔過深

5.加工余量過大

檢驗手段:機(jī)加、拋光

縮孔:

特征:鑄件在固化過程中由于補(bǔ)償不足所造成的形狀不規(guī)則、表面較粗糙的孔洞。

原因:

1.料溫過高

2.比壓太低

3.壁厚不均產(chǎn)生熱節(jié)

4.溢流槽太薄

5.壓室充滿度不夠、料餅太薄,補(bǔ)償受限。

6.內(nèi)澆口較小

7.模具局部溫度偏高

檢驗手段:機(jī)加

砂眼:

特征:粗糙、無規(guī)則、比較密集的渣孔

原因:

砂型鑄造的常見缺陷、壓鑄比較罕見。一般出現(xiàn)在中小型鋁壓鑄件的冒口根部和加工端面。使用被污染的鑄造鋁合金材料、沾有有機(jī)化合物及被嚴(yán)重氧化腐蝕的材料會產(chǎn)生壓鑄件上出現(xiàn)砂眼。

檢驗手段:機(jī)加、拋光、擦砂

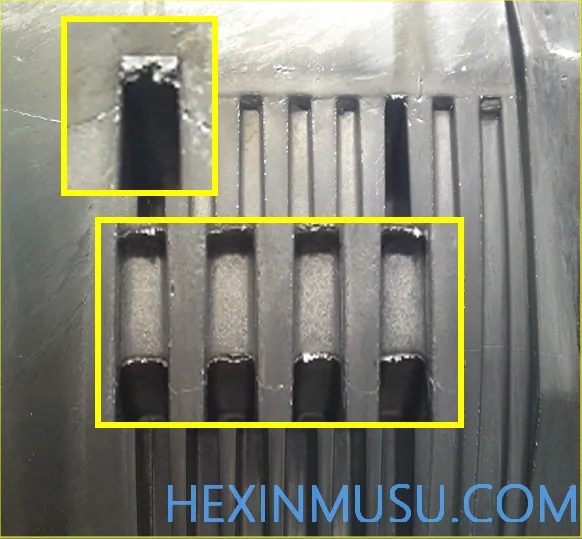

疏松:

特征:表層不緊實(shí)的宏觀組織

原因:

1.模具溫度較低

2.料溫過低

3.比壓小

4.涂料過多

檢驗手段:打砂、吹砂

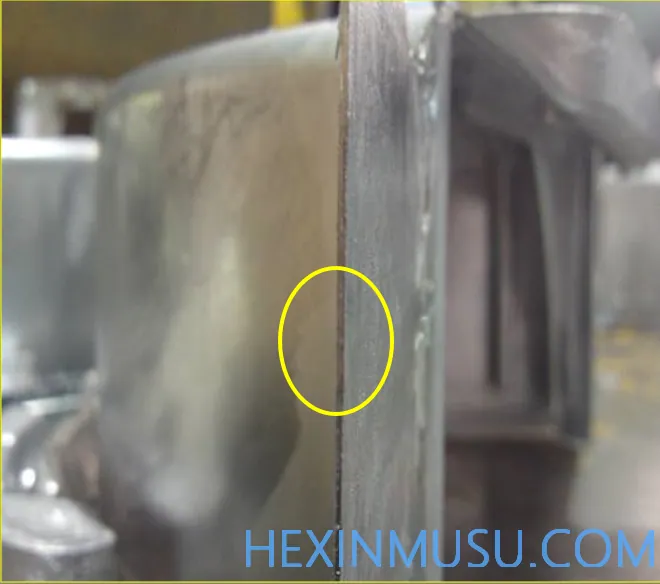

裂紋:

特征:合金基體被破壞或斷開形成細(xì)絲狀的縫隙,分穿透、不穿透兩種。可后期發(fā)展。

原因:

1.鑄件結(jié)構(gòu)不合理,收縮應(yīng)力,圓角太小。

2.模溫過低

3.開模太遲或太早

4.合金里面雜質(zhì)過多:鋁合金含鋅、銅、硅偏高

5.頂出裝置發(fā)生偏斜

檢驗手段:目測

冷隔:

特征:溫度較低的金屬相互對接但未完全融合的縫隙,呈不規(guī)則線形。分穿透、不穿透兩種,外力作用下可能發(fā)展。

原因:

1.料溫過低、模溫過低

2.合金流動性差

3.澆口不合理,流程太長

4.壓射速度過低

5.比壓偏低

6.金屬液分股填充

檢驗手段:目測

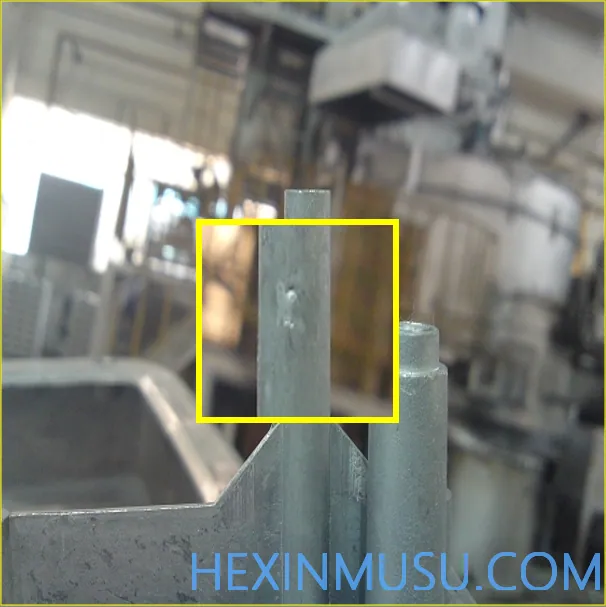

錯型:

特征:鑄件的一部分與另一部分發(fā)生錯開,發(fā)生位移。這里我擴(kuò)展至部分滑塊不到位現(xiàn)象。

原因:

1.兩半邊的鑲塊制造誤差

2.模具鑲件位移

3.模具導(dǎo)向件磨損

檢驗手段:去毛刺后目測、卡尺測量

夾層:

特征:有著雙眼皮狀、零件局部不完整,出現(xiàn)于滑塊和分型面邊緣部位。

原因:

滑塊、鑲件或者分型面邊緣粘料,未能被溶解。滑道與滑塊部分出現(xiàn)間隙,合金進(jìn)入凝固,甚至出現(xiàn)滑塊不到位或者卡死現(xiàn)象。

檢驗手段:去毛刺后目測

坯鋒過大(漲型)

特征:鑄件邊緣出現(xiàn)多余的飛邊

原因:

1.壓鑄機(jī)鎖模力不夠

2.模具合模不嚴(yán),模具受損

3.分型面殘渣未清理干凈

4.壓射速度過高

5.模具設(shè)計噸位不正確

檢驗手段:卡尺檢測

氣泡:

特征:鑄件平滑的表面出現(xiàn)凹陷

原因:

1.鑄件厚薄偏差較大

2.料溫過高,合金收縮率大

3.增壓較低

4.內(nèi)澆口截面較小,補(bǔ)償少

5.模溫較高

檢驗手段:噴漆

縮水:

特征:鑄件平滑的表面出現(xiàn)凹陷

原因:

1.鑄件厚薄偏差較大

2.料溫過高,合金收縮率大

3.增壓較低

4.內(nèi)澆口截面較小,補(bǔ)償少

5.模溫較高

檢驗手段:噴漆

欠鑄:

特征:鑄件出現(xiàn)填充不完整

原因:

1.料溫、模溫偏低

2.壓射速度偏低

3.合金流動性差

4.澆注系統(tǒng)不合理

5.涂料噴涂過多

6.模具型腔過深、模具過于復(fù)雜

檢驗手段:目測

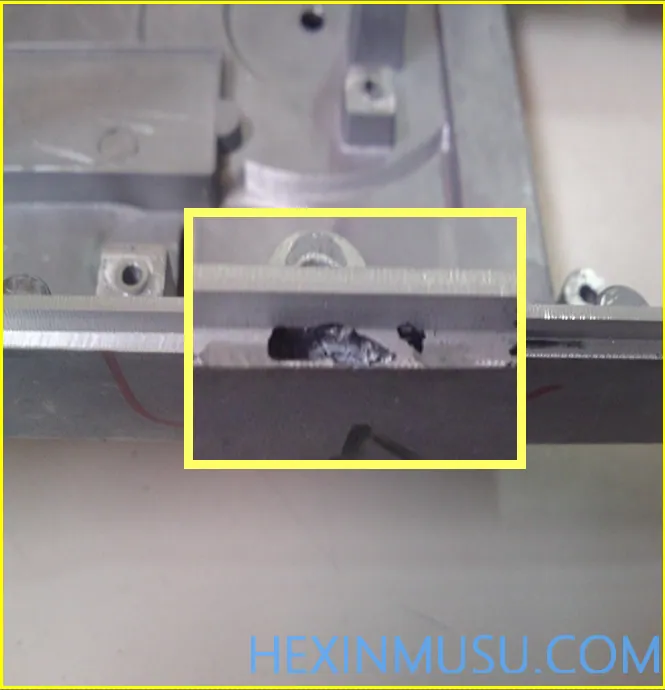

積碳:

特征:涂料經(jīng)過高溫形成的氧化物粘附在模具上,鑄件表面發(fā)白且粗糙的表面。

原因:

1.涂料噴涂過多

2.涂料過濃

3.模溫偏低

4.未及時拋光去除

檢驗手段:噴漆、目測

粘模:

特征:鑄件出現(xiàn)因模具上粘附多余材料而形成的合金未能填充現(xiàn)象

原因:

1.多余材料粘附在模具上

2.模具表面粗糙

3.模溫太高

4.拔模斜度小

5.澆注速度快、填充模式不正確

檢驗手段:目測、去毛刺觀察

拉傷:

特征:鑄件出現(xiàn)因模具上粘附多余材料而形成的合金未能填充現(xiàn)象

原因:

1.多余材料粘附在模具上

2.模具表面粗糙

3.模溫太高

4.拔模斜度小

5.澆注速度快、填充模式不正確

檢驗手段:目測、去毛刺觀察

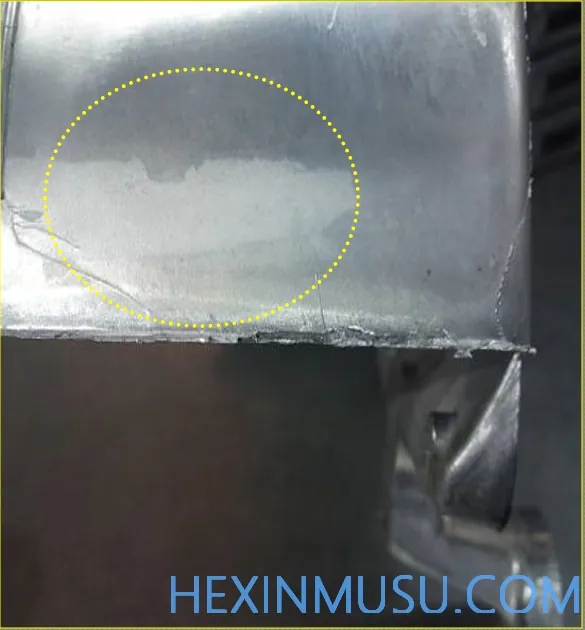

塌邊:

特征:鑄件表面出現(xiàn)凹陷的光亮面

原因:

1.模具剛性不夠

2.模具邊緣受長時間高溫擠壓

3.未能及時去除模具邊緣突出部分

檢驗手段:打磨后觀察、目測

流痕:

特征:與金屬流動方向一致、局部下陷光滑紋路

原因:

1.涂料過多

2.填充速度過快

3.兩股金屬流不同步填充型腔留下的產(chǎn)物

4.模具溫度較低

檢驗手段:拋光

麻面:

特征:表面細(xì)小麻點(diǎn)分布區(qū)域

原因:

1.模溫太低、料溫太低

2.填充金屬分散成密集滴液,高速撞擊型壁

3.內(nèi)澆口厚度偏小

檢驗手段:目測、噴漆

沖刷:

特征:澆口附近出現(xiàn)的較大面積凸起物

原因:

1.模具剛性不夠

2.模具老化

3.澆注速度過高

4.料溫過高、預(yù)熱不夠

5.未定期熱處理

檢驗手段:目測、打磨后觀察

龜裂:

特征:鑄件表面的網(wǎng)狀凸起痕跡和金屬刺

原因:

1.冷熱交變劇烈

2.模具材料不當(dāng)

3.料溫過高、預(yù)熱不夠

4.未定期熱處理

5.模具表面粗糙

6.壓射速度過快,正面沖擊型腔

檢驗手段:目測、打磨后觀察

頂鼓:

特征:頂桿背面出現(xiàn)表面鼓包

原因:

1.開模時間不夠

2.比壓較大

3.涂料噴涂不到位

4.壁厚較薄

5.頂桿受力不均

檢驗手段:噴漆、目測

模具敲傷:

特征:模具粘附材料去除時留下的敲打痕跡

原因:

1.模具剛性較差

2.清理多余材料時操作不當(dāng)

3.未能及時修復(fù)敲打痕跡

檢驗手段:目測、噴漆

模具腐蝕:

特征:零件表面出現(xiàn)因模具腐蝕而特有的區(qū)域內(nèi)凸起點(diǎn)狀物

原因:

1.生產(chǎn)后未及時清理模具

2.未給模具表面及時保養(yǎng)

檢驗手段:目測、噴漆

內(nèi)部缺陷

充填不足、滲漏、機(jī)械性能不達(dá)標(biāo)

表現(xiàn)為:氣孔、縮孔、砂眼、疏松、機(jī)械測試不合格、抗拉強(qiáng)度不夠等等

檢驗手段:

試加工(車、銑、鉆、打砂、吹砂、拋光、擦砂等)

滲漏測試

拉力測試

尺寸缺陷

變形、收縮量過大

圖紙未標(biāo)注平面度的適用JIS標(biāo)準(zhǔn):

鑄件最大尺寸 公差in(mm)

2.鋁合金壓鑄件正常收縮量:0.3%-0.5%

材質(zhì)缺陷

1.硬質(zhì)點(diǎn):機(jī)加時斷刀

2.環(huán)保要求:譬如ROHS

3.化學(xué)成分不合格:機(jī)械性能

4.耐蝕性能等