鋁壓鑄模具設(shè)計(jì)與制造

發(fā)布時(shí)間:2024-08-05 分類:新聞 瀏覽量:2959

A、壓鑄成型技術(shù)簡(jiǎn)介

壓力鑄造簡(jiǎn)稱壓鑄,是利用壓鑄機(jī)的壓力作用將合金熔融液體以一定速度充填滿按照一定的零件結(jié)構(gòu)和工藝要求設(shè)計(jì)并經(jīng)過(guò)精密制造的模具型腔,且合金熔融液體保持在一定壓力作用下,在模具型腔中冷卻凝固并成型的一種高效益、高效率的精密鑄造技術(shù)。

B、壓鑄成型技術(shù)的特點(diǎn)與應(yīng)用范圍

1、壓鑄成型技術(shù)的特點(diǎn)

高壓、高速是壓鑄液態(tài)或半液態(tài)金屬充填成型過(guò)程的兩大主要特點(diǎn),也是壓鑄成型技術(shù)與其它鑄造方法最根本的區(qū)別。

2、壓鑄成型技術(shù)的應(yīng)用范圍

壓鑄技術(shù)是最先進(jìn)的金屬成型方法之一,是實(shí)現(xiàn)少切屑、無(wú)切屑的有效途徑。目前壓鑄用的合金已不再僅局限于鋅、鋁、鎂和銅等合金,而是逐漸擴(kuò)大到用鑄鐵和鑄鋼等鐵合金來(lái)生產(chǎn)壓鑄件。

C、壓鑄成型技術(shù)的發(fā)展趨勢(shì)

由于采用壓鑄成型技術(shù),對(duì)企業(yè)有其積極和明顯的經(jīng)濟(jì)效益。今后壓鑄成型

技術(shù)的發(fā)展方向?yàn)椋?br>⑴、壓鑄成型技術(shù)向智能化方向發(fā)展。

⑵、研發(fā)壓鑄新材料,滿足工業(yè)技術(shù)進(jìn)步的需要。

⑶、研發(fā)新式壓鑄設(shè)備,提高自動(dòng)化水平。

⑷、發(fā)展新型檢測(cè)技術(shù)。

⑸、發(fā)展壓鑄新技術(shù),改善和提高壓鑄工藝水平。

⑹、提高壓鑄模壽命,降低生產(chǎn)成本,以解決黑色金屬壓鑄問(wèn)題逐漸擴(kuò)大到用鑄鐵和鑄鋼等鐵合金來(lái)生產(chǎn)壓鑄件。

壓鑄模設(shè)計(jì)

A、壓鑄模設(shè)計(jì)概述

- 壓鑄時(shí),壓鑄模、壓鑄機(jī)、壓鑄合金通過(guò)壓鑄工藝參數(shù)的相互聯(lián)系協(xié)調(diào),共同完成壓鑄件的壓鑄成型過(guò)程。壓鑄模在壓鑄生產(chǎn)過(guò)程中的作用如下:

- ①、確定澆注系統(tǒng),特別是內(nèi)澆口位置和導(dǎo)流方向以及排溢系統(tǒng)的位置,它們共同決定著熔融金屬的填充條件和成型狀況;

- ②、壓鑄模是壓鑄件的復(fù)映,決定了壓鑄件的形狀和精度;

- ③、模具成型表面的質(zhì)量直接影響壓鑄件的表面質(zhì)量以及脫模阻力的大小

- ④、在壓鑄成型后,保證壓鑄件順利從壓鑄模中脫出,且推出模體后,應(yīng)無(wú)變

- 形、破損等現(xiàn)象的發(fā)生;

- ⑤、模具具備的強(qiáng)度和剛度承受壓射力以及內(nèi)澆口速度對(duì)模具的沖擊;

- ⑥、在壓鑄過(guò)程中,控制和調(diào)節(jié)模具的熱交換和熱平衡;

- ⑦、最大限度發(fā)揮壓鑄機(jī)成型效率。

B、壓鑄模設(shè)計(jì)的基本原則

⑴、充分了解壓鑄件的用途和與其它結(jié)構(gòu)件的裝配關(guān)系,并根據(jù)壓鑄件的結(jié)構(gòu)特點(diǎn)、使用性能,在模具設(shè)計(jì)時(shí)分清主次,突出模具結(jié)構(gòu)的重點(diǎn)以及結(jié)合模具加工的工藝性,合理選擇模具的分型面、型腔數(shù)量和布局形式、壓鑄件的推出形式和側(cè)向脫模形式。

⑵、了解現(xiàn)場(chǎng)模具實(shí)際的加工能力,如現(xiàn)有的設(shè)備和可協(xié)作單位的裝備情況,以及操作人員的技術(shù)水平,結(jié)合實(shí)際地設(shè)計(jì)出符合現(xiàn)場(chǎng)加工能力的模具結(jié)構(gòu)形式。

⑶、模具應(yīng)適應(yīng)壓鑄生產(chǎn)的各項(xiàng)工藝要求,選擇符合壓鑄工藝要求的澆注系統(tǒng)和排溢系統(tǒng),特別是內(nèi)澆口位置、內(nèi)澆口速度和液流方向,應(yīng)使金屬液流動(dòng)平穩(wěn)、順暢,并有序地排出型腔內(nèi)的氣體,以達(dá)到良好的填充效果和避免壓鑄缺陷的產(chǎn)生。

⑷、在保證壓鑄件質(zhì)量穩(wěn)定和安全生產(chǎn)的前提下,壓鑄模應(yīng)具備:

①、結(jié)構(gòu)簡(jiǎn)單、先進(jìn)合理,運(yùn)行準(zhǔn)確可靠,減少操作程序。

②、操作方便,安全快捷,易損零件拆卸方便,便于維修,制造成本低。

③、有較高的壓鑄效率,實(shí)現(xiàn)充模快、開模快、脫模機(jī)構(gòu)靈活可靠以及自動(dòng)化程度高等特點(diǎn)。

⑸、模具結(jié)構(gòu)件應(yīng)滿足機(jī)械加工工藝和熱處理工藝的要求。選材適當(dāng),尤其是各成型零件和其它與金屬液直接接觸的零件,應(yīng)選用優(yōu)質(zhì)耐熱鋼,并進(jìn)行淬硬處理,使其具有足夠抵抗熱變形能力、疲勞強(qiáng)度和硬度等綜合力學(xué)性能以及耐蝕性能。

⑹、應(yīng)充分考慮模具溫度變化對(duì)相對(duì)滑動(dòng)部位的配合精度帶來(lái)的影響。

⑺、模具設(shè)計(jì)應(yīng)在可行性的基礎(chǔ)上,對(duì)經(jīng)濟(jì)性進(jìn)行綜合考慮。

①、模具總體結(jié)構(gòu)力求簡(jiǎn)單、實(shí)用,綜合造價(jià)低廉。

②、應(yīng)選取經(jīng)濟(jì)、實(shí)用的尺寸配合精度。

③、注意減少澆注系統(tǒng)余料的消耗量。

除正常設(shè)計(jì)的基本要求外,還應(yīng)特別考慮:

1、 采用合理先進(jìn)的簡(jiǎn)單結(jié)構(gòu),使工件準(zhǔn)確可靠,結(jié)構(gòu)的剛性良好,即模具具有足夠的厚度,以確保其有足夠的剛度,以防止模具變形及開裂。同時(shí)也要考慮模具拆換方便,有利于

延長(zhǎng)模具的使用壽命;

2、 模具上的零件應(yīng)滿足機(jī)械加工工藝和熱處理工藝的要求。盡量避免或減少尖角和薄壁,以利于后續(xù)熱處理,防止應(yīng)力集中。如果結(jié)構(gòu)不能避免尖角,應(yīng)在開粗時(shí)預(yù)留足夠的 R角,熱處理之后加工到位,避免熱處理開裂的風(fēng)險(xiǎn)。

3、 大型壓鑄模具(分型面投影面積大于 1 平方米),應(yīng)采用方導(dǎo)柱導(dǎo)向系統(tǒng),以避免動(dòng)定模因熱膨脹差異較大,造成導(dǎo)向精度下降;

4、 對(duì)于設(shè)計(jì)大型復(fù)雜壓鑄模具的澆注系統(tǒng)及排氣系統(tǒng)和冷卻系統(tǒng),最好能做流動(dòng)分析及熱平衡分析。這樣布置流道系統(tǒng)(直澆道、橫澆道、內(nèi)澆口)及恒溫預(yù)熱系統(tǒng)的位置、角度大小、數(shù)量等就會(huì)做到合理布局;眾所周知,澆注系統(tǒng)是把金屬液從壓室導(dǎo)入型腔內(nèi),它與金屬液進(jìn)入型腔的部位、方向、流動(dòng)狀態(tài)等密切相關(guān),并能調(diào)節(jié)填充速度、充填時(shí)間、型腔溫度等充型條件。在壓鑄生產(chǎn)中,澆注系統(tǒng)對(duì)壓鑄件質(zhì)量、壓鑄操作效率、模具壽命(高溫、高壓、高速的金屬液對(duì)模具型腔壁的沖刷、腐蝕等),壓鑄件的切邊和清理等也有重大影響,可見澆注系統(tǒng)

的設(shè)計(jì)及其重要;

5、 內(nèi)澆口設(shè)計(jì)注意事項(xiàng):

從內(nèi)澆口進(jìn)入型腔的高溫金屬液、不宜正面進(jìn)入沖擊動(dòng)定模型壁及型芯,以防止型腔出現(xiàn)早期的沖蝕、粘模和龜裂等現(xiàn)象;采用多股內(nèi)澆口時(shí),要考慮防止出現(xiàn)金屬液進(jìn)入型腔后從幾路匯合,相互沖擊產(chǎn)生渦流,裹氣和氧化夾渣等缺陷;內(nèi)澆口厚度的選擇,一般是按照經(jīng)驗(yàn)數(shù)據(jù)制定,建議在滿足充型的條件下,盡量選擇大些,避免因過(guò)大的壓射速度沖擊,引起模具早期出現(xiàn)侵蝕、粘模、麻點(diǎn)和龜裂;

6、 溢流槽和排氣槽的設(shè)計(jì):

溢流槽的作用是積累首先進(jìn)入型腔的冷卻金屬液和裹有氣體的金屬液,以及調(diào)節(jié)模具個(gè)部分的溫度,改善模具熱平衡,有利于延長(zhǎng)模具使用壽命。一般設(shè)在金屬液流程的末端,設(shè)置合適的溢流槽可以改善填充條件,提高鑄件質(zhì)量。排氣槽用于從型腔內(nèi)排出空氣及涂料揮發(fā)產(chǎn)生的氣體,其設(shè)置的位置與內(nèi)澆口的位置及產(chǎn)品結(jié)構(gòu)有關(guān)。為使型腔內(nèi)氣體壓射時(shí)盡可能被壓鑄的金屬液排出,將排氣槽設(shè)置在金屬液最后填充的部位。排氣槽一般和溢流槽結(jié)合,布置在溢流槽后端,以加強(qiáng)溢流和排氣效果。

機(jī)械加工對(duì)模具失效的影響

眾所周知,壓鑄模具制造周期較長(zhǎng),機(jī)械加工復(fù)雜,涉及到車、磨、銑、鉆、刨機(jī)加工和放電加工(線切割、電火花)等工序。其加工質(zhì)量,尤其是表面的加工質(zhì)量在模具制造過(guò)程中和隨后的使用過(guò)程中,會(huì)顯著影響模具的斷裂抗力、疲勞強(qiáng)度、熱疲勞抗力和耐磨性、耐腐蝕性等。加工過(guò)程中稍有失誤,就有可能造成模具早期失效。例如龜裂和熱裂是鋁合金壓鑄模的常見失效現(xiàn)象,它是模具表面的熱疲勞、應(yīng)力、低強(qiáng)度及表面粗糙引起的。

1、 切削加工的影響

模塊在機(jī)加工切削過(guò)程中,由于破壞工件基體原先的平衡,會(huì)產(chǎn)生應(yīng)力,這些內(nèi)應(yīng)力降低了模塊表面的總強(qiáng)度,導(dǎo)致熱疲勞強(qiáng)度的不足,從而在拐角和小半徑圓弧過(guò)渡處產(chǎn)生龜裂或裂紋。所以,應(yīng)盡量避免尖角。尖角和加工刀痕能顯著引起應(yīng)力集中,除非有特殊要求,否則,應(yīng)避免尖角,并使拐角的圓弧曲率半徑充分放大,目的就是避免或減少應(yīng)力集中。例如:把圓弧半徑 R 從 1mm 增大到 5mm,最大內(nèi)應(yīng)力約減少 40%,極大地提高了模具的強(qiáng)韌性。當(dāng)模塊圓弧半徑由 2mm 提高到 20mm 時(shí),其沖擊韌性可提高 4倍。同理,模具表面粗糙度大小對(duì)模具壽命影響也較大。如存在明顯的刀痕、裂口、切口等,這些加工缺陷均會(huì)引起應(yīng)力集中,成為裂紋的根源。因此要保證模具的表面粗糙度要求,型腔表面應(yīng)進(jìn)行打磨拋光,去除刀痕等缺陷。冷卻水孔的鉆削加工,如果為雙向鉆削,出現(xiàn)錯(cuò)位,則會(huì)在該處引起早期開裂,導(dǎo)漏水。模胚切削加工余量不足,經(jīng)過(guò)鍛造和退火的模胚,或者模具胚料、型芯,加工后在空氣爐中加熱淬火,一般都存在一定厚度的脫碳層,切削加工時(shí)必須把脫碳層全部去除。否則,殘留脫碳層在模具使用過(guò)程中,將會(huì)降低模具表面的熱疲勞抗力,引起該部位龜裂。

2、 磨削加工的影響:

壓鑄模具熱處理后,在磨削(包括鉗工、砂輪打磨)時(shí),可能會(huì)出現(xiàn)下列問(wèn)題:

A、 發(fā)生龜裂或開裂,這是由于砂輪過(guò)硬,進(jìn)刀量大、磨削速度快,磨削應(yīng)力過(guò)大,冷卻不足或是冷卻液選擇不當(dāng)所致。由硬砂輪引起的摩擦熱所產(chǎn)生的拉伸應(yīng)力大于材料的斷裂韌性時(shí),就會(huì)產(chǎn)生開裂;

B、磨削燒傷、表層軟化。軟化的表面在與熔化的壓鑄金屬相接觸時(shí),因其強(qiáng)度比較低,而且熱疲勞強(qiáng)度也不足,容易導(dǎo)致產(chǎn)生龜裂、沖蝕和麻點(diǎn)。

C、磨削應(yīng)力。模具表面的磨削存在磨削應(yīng)力,降低了模具表面的強(qiáng)度和熱疲勞抗力,會(huì)導(dǎo)致在模具型位拐角和小 R 圓弧過(guò)渡處產(chǎn)生龜裂或裂紋,它可以通過(guò)低于回火溫度 20~30℃的溫度下進(jìn)行一次回火處理,達(dá)到消除應(yīng)力的目的。

3、 放電加工的影響

A、 產(chǎn)生淬硬的白亮層

放電加工(電火花和線切割)模具型腔,一般是在模具淬火后進(jìn)行的,以確保模具的精度。在加工過(guò)程中,由于一次放電瞬間產(chǎn)生的高溫(溫度高達(dá)數(shù)千攝氏度,甚至上萬(wàn)攝氏度),使模具表面金屬快速熔融、氣化、蒸發(fā)。應(yīng)用冷卻液快速冷卻的結(jié)果,自表面往里依次為:再凝固層(粗打時(shí)厚度達(dá) 0.2mm,精打時(shí)達(dá) 0.01mm 左右),再淬火硬化層(其厚度一般在 0.05mm 以內(nèi),最表面一側(cè)出現(xiàn)過(guò)熱淬火組織,脆而裂紋敏感性高),高溫回火軟化層和正常基體組織。在這種硬化層的內(nèi)部,特別是在再凝固層產(chǎn)生許多微細(xì)裂紋,裂紋甚至延伸到再淬火硬化層(常稱為白亮層或變質(zhì)層)。它的存在會(huì)引起模具早期龜裂或開裂等事故。(例如,汽車的離合器殼體、變速箱體等模具鑲塊均常出現(xiàn)這種情況)。因此,應(yīng)采用人工研磨、化學(xué)研磨或電解研磨等充分消除此變形層是十分必要的。

B、電火花加工表面粗糙度和疲勞強(qiáng)度關(guān)系,其與放電加工的電規(guī)準(zhǔn)參數(shù)、電極材料有關(guān),與機(jī)加工相比,其疲勞強(qiáng)度低很多。粗打時(shí),在脈寬 1050μ s 時(shí)其疲勞強(qiáng)度約為機(jī)加工的 60%。

C、防護(hù)措施

不論放電加工白亮層的深淺如何,對(duì)于工況惡劣的壓鑄模具來(lái)說(shuō),此白亮層必須予以消除(打磨);調(diào)整放電工藝參數(shù),最好進(jìn)行粗、精兩級(jí)放電加工盡量使用高頻率、小電流工藝參數(shù),控制白亮層在 0.01mm 左右;放電加工后,除了打磨去除掉白亮層,還必須立即進(jìn)行足夠長(zhǎng)時(shí)間的二次回火。回火溫度通常比最終回火溫度低 20~30℃或 30~50℃,以充分消除表面的拉伸應(yīng)力,提高再淬火層的回火穩(wěn)定性,降低脆性。

總的來(lái)說(shuō),模具表面的切削、磨削和放電加工的缺陷均會(huì)降低模具表面的質(zhì)量造成應(yīng)力集中。對(duì)于在高溫高壓工作狀態(tài)下的壓鑄模具,承受交變熱應(yīng)力和交變機(jī)械應(yīng)力的作用,模具表面容易產(chǎn)生龜裂和開裂及腐蝕,使模具出現(xiàn)早期失效。(當(dāng)然還有受鋼材質(zhì)量、設(shè)計(jì)、熱處理、使用、保養(yǎng)等諸多因素的影響)。所有這些都值得模具設(shè)計(jì)工程師、技術(shù)工藝師、生產(chǎn)操作者和質(zhì)檢人員的高度重視。提出合理的模具表面質(zhì)量要求,盡量避免零件尖角和小半徑圓弧過(guò)渡連接及明顯刀痕,控制好放電加工的電規(guī)準(zhǔn)參數(shù),消除白亮層等。要制定切削加工、放電加工和鉗工打磨的粗糙度驗(yàn)收標(biāo)準(zhǔn),嚴(yán)格執(zhí)行各工序檢驗(yàn)制度。這將會(huì)有效的避免模具因加工不當(dāng)引起的早期失效,提高模具的使用壽命。

壓鑄模具熱處理注意事項(xiàng):

熱處理對(duì)于壓鑄模具使用壽命的影響較大,據(jù)有關(guān)資料介紹,由于熱處理不當(dāng),造成壓鑄模具早期失效占整個(gè)壓鑄模具事故的 44%左右。鋼淬火時(shí)所產(chǎn)生的應(yīng)力,實(shí)際上是冷卻過(guò)程中的熱應(yīng)力與相變時(shí)的組織應(yīng)力疊加的結(jié)果,鋼淬火后處于高應(yīng)力低韌性狀態(tài),具有高硬度和強(qiáng)度,較脆,實(shí)際上不能使用。而淬火應(yīng)力是造成變形開裂的原因,并導(dǎo)致疲勞強(qiáng)度沖擊韌性降低。為此,鋼淬火后必須進(jìn)行回火,去除應(yīng)力。穩(wěn)定組織,提高韌性。

1、 模具淬火前去應(yīng)力退火處理

由于模具機(jī)加工時(shí)產(chǎn)生較大的內(nèi)應(yīng)力,為防止與熱處理時(shí)產(chǎn)生內(nèi)應(yīng)力迭加,引起模具變形和開裂,故要求模具在機(jī)加工后、淬火前進(jìn)行一次去應(yīng)力退火處理。退火溫度 600~650℃,保溫時(shí)間按照厚度每 25mm,保溫 1 小時(shí)計(jì)算,保溫隨爐冷卻至 300℃(也有冷至 500℃)出爐空冷。

2、 制定合理的熱處理工藝

A、 淬火工藝采用多段預(yù)熱和嚴(yán)格控制升溫速度1.2343/44 類型鋼屬于中碳高合金鋼,相對(duì)于低合金鋼其導(dǎo)熱性能較差。因此淬火加熱應(yīng)采用多段預(yù)熱(2~3 段),為 300℃、650℃、850℃預(yù)熱,目的是使工件心部和表面的溫度趨于平衡,以減少溫差產(chǎn)生的熱應(yīng)力。同時(shí)其升溫速度應(yīng)執(zhí)行緩慢加熱的原則(100~200℃/h),以減少加熱過(guò)程中產(chǎn)生的熱應(yīng)力。在高溫加熱階段可采用較快升溫速度(10~15℃/h)以縮短高溫加熱時(shí)間,防止晶粒粗大;

B、防止工件過(guò)熱現(xiàn)象

若加熱階段溫度超過(guò)正常的淬火溫度(包括儀表失靈或工件擺放靠近加熱元件等引起的),隨著淬火溫度的提高,保溫時(shí)間的延長(zhǎng),晶粒普遍粗化,組織脆性增加,殘余奧氏體增加,球狀碳化物轉(zhuǎn)變?yōu)槎嘟菭钐蓟铮⑶矣芯W(wǎng)狀組織出現(xiàn),模具在使用過(guò)程時(shí)容易出現(xiàn)開裂;

C、淬火加熱介質(zhì)和冷卻介質(zhì)的選擇

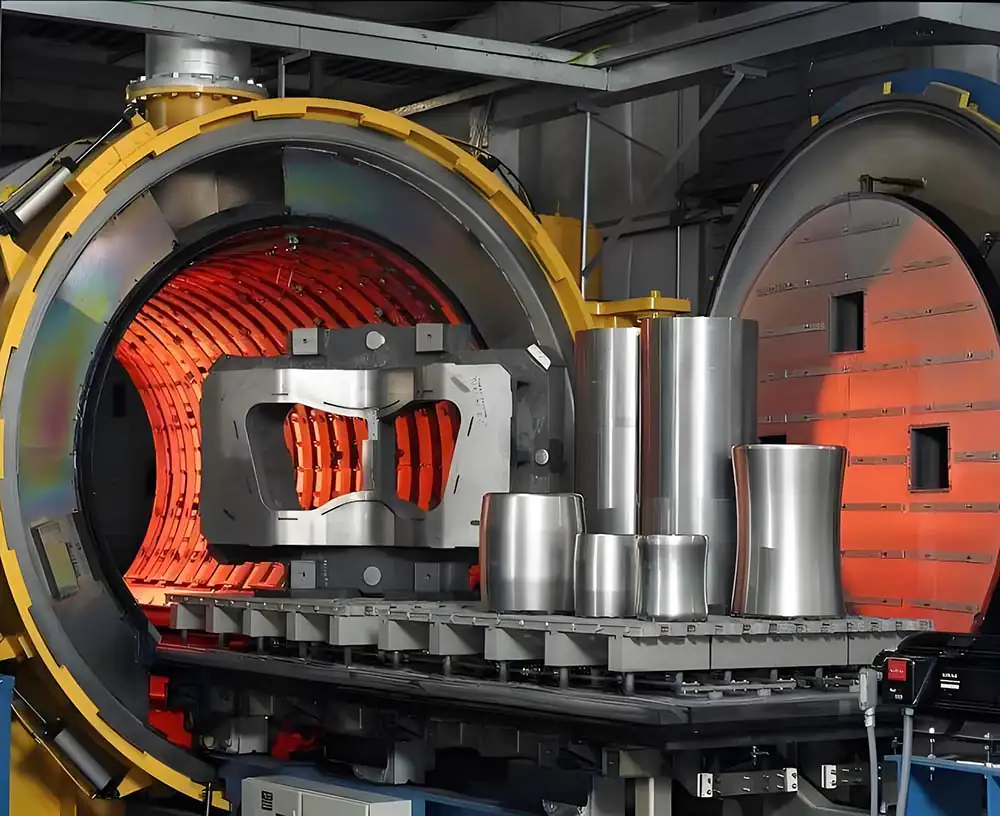

當(dāng)今世界對(duì)于大型復(fù)雜精密模具多采用真空或保護(hù)氣氛下熱處理,以防止模具表面氧化脫碳,尤以真空高壓氣冷淬火工藝應(yīng)用廣泛。但要注意,氣冷速度不能太低,那就要求氮?dú)獾膲毫Υ笮∽銐颍ǔR蠊ぜ拇慊饻囟龋?020~1050℃)冷至 538℃過(guò)程中,其表面冷卻速度大于等于 28℃/分,也有要求工件心部冷卻速度大于等于 28℃/分。如果該溫度段,冷卻速度太慢,則淬火后其顯微組織會(huì)有碳化物或其他轉(zhuǎn)變產(chǎn)物沿晶界析出,從而降低鋼的韌性,增加脆性,在使用過(guò)程中過(guò)早開裂。另外有條件者,對(duì)于特別復(fù)雜的大型壓鑄模具可采用分級(jí)等溫淬火,能有效的減少模具變形和避免開裂。

D、回火工藝

淬火后要及時(shí)回火。工件淬火后冷卻至 90~70℃應(yīng)立即進(jìn)行回火,因?yàn)楣ぜ慊鸷筇幱诟邞?yīng)力、低塑性狀態(tài),容易引起開裂;回火要充足。大型復(fù)雜壓鑄模具淬火后,通常進(jìn)行三次回火,每次回火時(shí)間按工件有效厚度每 25mm 保溫 1 小時(shí)計(jì)算,但不少于 4 小時(shí)。目的是減少組織轉(zhuǎn)變應(yīng)力和穩(wěn)定尺寸。

壓鑄模具壓鑄生產(chǎn)和維護(hù)注意事項(xiàng)

1、 模具的良好預(yù)熱

模具裝配后試模或正常生產(chǎn),必須預(yù)熱模具而且模溫要均勻。鋁鎂合金的壓鑄模具的預(yù)熱溫度建議在 250~320℃,最好采用模溫機(jī)預(yù)熱;模具預(yù)熱到 300℃,其沖擊韌性提高很快,但當(dāng)模溫低于 200℃時(shí),材料的沖擊韌性降低很多,脆性增加;經(jīng)過(guò)良好預(yù)熱的模具,其熱傳導(dǎo)率要比沒(méi)有良好預(yù)熱的模具高近 20%;模具澆注溫度與模具表面溫度(預(yù)熱溫度)之差越大,則熱應(yīng)力越大,越容易引起熱疲勞和龜裂。日本壓鑄協(xié)會(huì)編輯資料介紹,模具溫度從 250℃提高到 350℃,即澆注溫度與模具表面溫度之差減少 100℃,則模具壽命幾乎可以提高 10 倍。

2、 制定正確的澆注工藝

澆注溫度要合理,不能太高。否則澆注溫度太高,雖然流動(dòng)性更好,但鑄件冷凝時(shí)間長(zhǎng),易產(chǎn)生縮孔,氣孔,容易降低模具表面硬度,出現(xiàn)粘模、產(chǎn)生龜裂。調(diào)整壓鑄機(jī)的鎖模力,使模具受力均勻。正確選擇(或調(diào)整)充型速度和充型壓力。充型速度(壓射速度)過(guò)高會(huì)增大型腔表面由于侵蝕和粘模的損傷幾率,過(guò)低充型速度,雖然有利于氣體排出,但會(huì)使鑄件機(jī)械性能下降和表面質(zhì)量變壞。同理,充型壓力增大,也會(huì)使噴嘴充型速度增大。總之,要調(diào)整一個(gè)適度的數(shù)值。

3、 生產(chǎn)時(shí)關(guān)閉冷卻水

在中斷壓鑄澆注作業(yè)時(shí),切記要關(guān)掉冷卻水,以免使模具溫度下降太多,以致恢復(fù)澆注作業(yè)時(shí),影響鑄件質(zhì)量和模具壽命。

4、 選擇合適的脫模劑及正確的噴涂方式

壓鑄時(shí)要將脫模劑噴涂在于金屬溶液接觸的型腔表面,其主要作用是避免金屬液粘附在型腔表面和保證鑄件與型壁分離,延長(zhǎng)模具壽命。脫模劑有水劑、油劑,近年來(lái)還研制出粉劑和顆粒狀脫模劑。要求:脫模劑不能對(duì)鑄件表面質(zhì)量有不良的影響,無(wú)氣味冒煙發(fā)生,也不得留下殘留物。脫模劑濃度要適當(dāng),要經(jīng)常攪拌,千萬(wàn)不能讓其沉淀,否則模具型腔會(huì)因?yàn)闃O冷引起熱疲勞龜裂。噴涂量要少,噴的要均勻,形成的膜要薄。噴涂太多太厚會(huì)造成鑄件疏松、夾渣、起泡、氣孔等缺陷。如水劑脫模劑噴涂效果不佳,應(yīng)選擇油劑脫模劑或粉劑脫模劑。但要在真空狀態(tài)下使用。鑄件脫模快、生產(chǎn)率高、質(zhì)量好,而且模具產(chǎn)生的熱應(yīng)力較少,有利于延長(zhǎng)模具使用壽命。

5、 確保澆注的鋁合金質(zhì)量保證鋁合金的成分;

鋁合金熔化與保溫槽必須分開。中央熔煉要嚴(yán)格控制氣體如氧化物的含量、絕對(duì)避免把廢品和回爐料直接加入保溫爐中,否則會(huì)污染金屬液,不但嚴(yán)重降低鑄件的質(zhì)量,更會(huì)容易造成粘模及腐蝕模具。鋁合金溶液 Fe 的含量應(yīng)控制在 0.7~1.3%之間,如果低于 0.7%則容易引起粘模現(xiàn)象,如果大于 1.3%則會(huì)形成金屬化合物硬質(zhì)點(diǎn),產(chǎn)生沖蝕。

6、 建立良好的模具維護(hù)制度,使模具處于良好的工作狀態(tài):

A、及時(shí)清洗和打掃模具,去除型腔殘留物和飛邊;B、更換或修復(fù)已損壞的零件;C、定期對(duì)模具進(jìn)行消除應(yīng)力處理:第一次去應(yīng)力處理為,初期投產(chǎn)模具使用約 2000~5000 模次時(shí);第二次去應(yīng)力處理為,使用 10000~20000 模次時(shí);其余每次去應(yīng)力處理間隔同上,最大不能超過(guò) 15000 模次。D、模具使用一段時(shí)間之后,檢測(cè)模具表面硬度有所降低,出現(xiàn)粘模現(xiàn)象時(shí),應(yīng)將模具表面研磨光滑,進(jìn)行一次軟氮化處理,滲氮層厚度為 0.08~0.12mm,或軟氮化+氧化復(fù)合處理,它將有效的提高模具的使用壽命。