Процесс литья в песчаные формы

發布時間:2024-10-08 分類:общественная информация 瀏覽量:.3580

Что такое литье в песок?

песчаное литьё Литье в песчаные формы, также известное как литье в песчаные формы, - это проверенный временем метод литья с широким спектром применения по всему миру. Это технологический метод производства отливок с использованием в качестве формовочного материала песка, скрепленного глиной (или песчаных форм из других материалов, таких как гипс и силиконовая смола). Принцип заключается в том, чтобы воспользоваться мягкостью и легкостью формовки песчаной формы, залить расплавленный металл в песчаную форму, а когда металл застынет, разбить песчаную форму, чтобы получить желаемую отливку. Применяется для различных металлов, обычное литье алюминия в песок, литье железа в песок, литье меди в песок, теперь уступили место китайскималюминийлитейный цехНинбо ХексиньПроцесс литья в песчаные формы подробно описан.

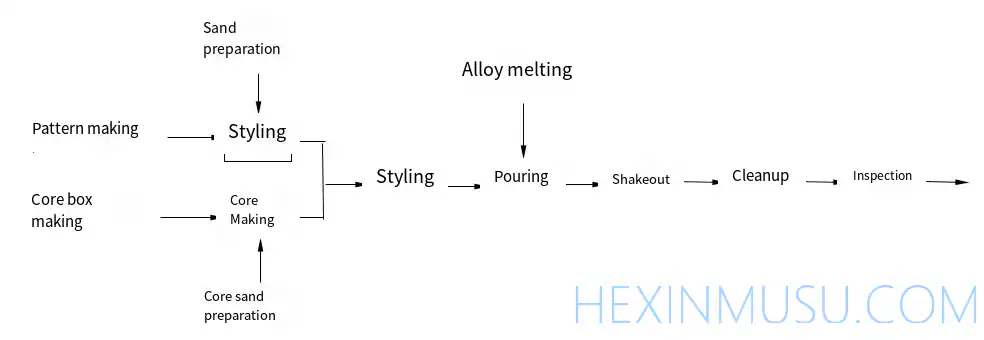

Традиционный технологический процесс производства литья в песчаные формы

Процесс литья в песчаные формы

(1) Подготовка формовочной смеси и стержневой смеси

Формовочные материалы для песчаного литья - это, в основном, песок, используемый для изготовления песчаной формы, и стержневой песок, используемый для изготовления песчаного стержня. Обычно песок изготавливается из сырого песка (горного или речного), глины и воды, смешанных в определенной пропорции, из которых около 9 процентов глины, около 6 процентов воды, остальное сырой песок. Иногда добавляют небольшое количество добавок, таких как угольный порошок, растительное масло, древесные опилки и т.д. для улучшения характеристик песка и стержневого песка. Структура уплотненного песка показана на рисунке.

Схематическое изображение структуры песка 1 - песчинки 2 - пустоты

3 - Вложение 4 - Глиняная мембрана

Песок для керна обычно готовится вручную из-за его низкого спроса.

Окружающая среда, в которой находится сердечник, является суровой, поэтому требования к производительности песка в сердечнике выше, чем к высокому песку, в то время как связующее в песке (глина, масло и т.д.) больше, чем доля связующего в песке, поэтому его проницаемость не так хороша, как у песка, в сердечнике необходимо сделать дышащий канал (отверстия); для того чтобы улучшить текучесть сердечника, необходимо добавить добавки, например, древесные опилки.

Некоторые сложные мелкие отливки часто изготавливаются с масляно-песчаными сердечниками (тунговое масло + песок, запеченный до желтовато-коричневого цвета).

(2) Свойства песка

Качество песка напрямую влияет на качество отливок, плохое качество песка приведет к тому, что изделия из песчаного литья будут иметь пористость, трахому, липкий песок, песок и другие дефекты. Хороший песок должен обладать следующими свойствами:

- ① Газопроницаемость Производительность формовочной смеси пропускать газ называется газопроницаемостью. Высокотемпературный металл, заливаемый в отливку, заполняется большим количеством газов, эти газы должны выводиться из отливки плавно, иначе в отливке образуется пористость, недоливы и другие дефекты. Воздухопроницаемость отливки зависит от размера частиц песка, содержания глины, влажности и компактности песка и других факторов. Чем мельче размер частиц песка, чем выше содержание глины и влаги, чем выше компактность песка, тем хуже воздухопроницаемость.

- ② Прочность Способность песка противостоять внешним повреждениям называется прочностью. Песок должен обладать достаточно высокой прочностью, чтобы не вызвать разрушения в процессе формовки, перемещения и закрытия ящика, а также не повредить поверхность отливки при заливке. Прочность песка не должна быть слишком высокой, иначе отливка будет бракованной из-за снижения воздухопроницаемости и уступчивости.

- Тугоплавкость означает способность песка противостоять высокой температуре и теплу. Если огнеупорность плохая, то при литье легко получить липкий песок. Чем больше содержание SiO2 в песке, чем крупнее частицы песка, тем лучше огнеупорность.

- Он означает способность песка деформироваться под действием внешней силы и сохранять существующую форму после снятия внешней силы. Хорошая пластичность, простота формовки, точная форма и четкий контур песчаной формы.

- Способность формовочной смеси сжиматься при уплотнении отливки. Если уступчивость плохая, отливка подвержена внутреннему напряжению или растрескиванию. Чем плотнее формовочная смесь, тем хуже уступчивость. Добавление древесных опилок в формовочную смесь может улучшить уступчивость.

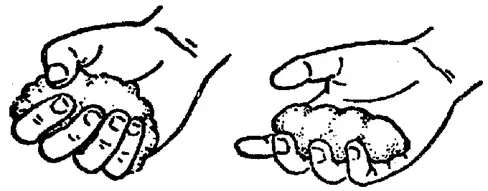

В одном куске мелкосерийного производства песчаного литья поставщиков продукции в мастерской, обычно используется рука щипать метод, чтобы грубо судить некоторые свойства песка, такие как захват горсть песка, щипать чувствовать себя мягким и легко деформируется; отпустите песок после того, как масса не рыхлая, не прилипает к руке, и четкие отпечатки рук; сломать его, раздел плоский и ровный и без трещин явления, и в то же время чувствовать определенную степень прочности, считается, что песок имеет соответствующие требования производительности, песок. Как показано на рис.

Если влажность песка правильная, это видно, когда рука освобождается.

Его можно размять руками в шар из песка Четкие линии.

Перелом с разрывом и фрагментарной формой

В то же время у него достаточно сил.

(3) Состав форм

Формы для литья изделий из песка изготавливаются из формовочного материала в зависимости от формы детали, при этом формы могут быть как песчаными, так и металлическими. Песчаная форма изготавливается из формовочного материала, сделанного из песка (стержневого песка). В нее заливается металлическая жидкость для получения отливок требуемой формы, размера и качества.

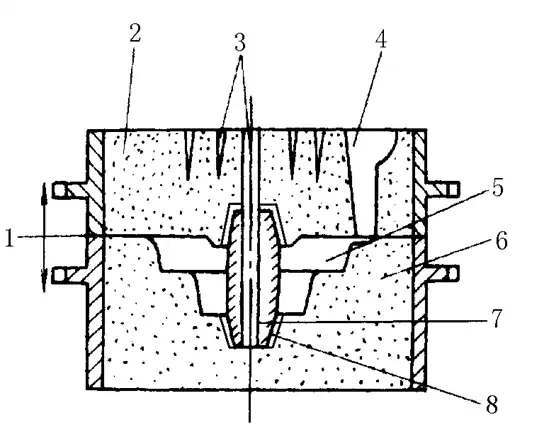

Как правило, пресс-форма состоит из верхней формы, нижней формы, стержня, полости и системы заливки, как показано на рисунке справа.

Поверхность стыка между компонентами формы называется поверхностью разъема. Часть полости, окруженная формовочным материалом в отливке, т.е. полость, образующая тело отливки, называется полостью. Жидкий металл поступает в полость и заполняет ее через систему заливки, а образующийся газ выводится из песчаной формы через воздушное отверстие и т. д.

1-Разделительная поверхность 2-Верхняя форма 3-Воздухоотвод 4-Система заливки 5-Полость 6-Нижняя форма

Держатель головки 7-Core 8-Core

(4)Затворные системы

- Заливочная система Заливочная система - это ряд каналов в форме для подачи жидкого металла в полость. Ее функция заключается в следующем:

① Впрыскивайте металлическую жидкость плавно и быстро;

②Блокируйте попадание в полость шлака, песка и т.д;

(iii) Регулировать температуру каждой части отливки, чтобы дополнить объемное сокращение жидкого металла во время охлаждения и затвердевания.

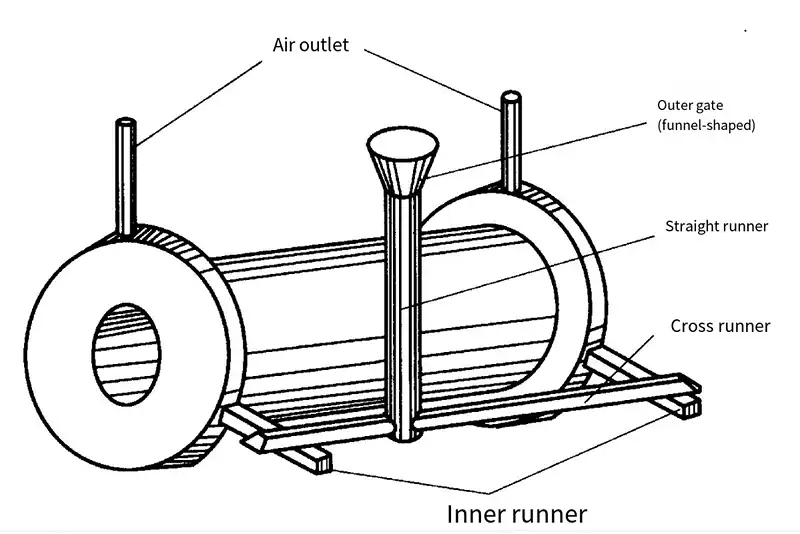

Правильная настройка системы заливки имеет большое значение для обеспечения качества отливок и снижения расхода металла. Если система заливки не обоснована, то отливки подвержены таким дефектам, как выдувание песка, песчаные отверстия, шлаковые отверстия, неспособность к заливке, пористость и усадочные отверстия. Типичная система заливки состоит из четырех частей: наружного литника, прямого литника, поперечного литника и внутреннего литника, как показано на рисунке ниже.

Для небольших отливок простой формы поперечный литник можно не использовать.

Типичные системы литья

- ① Внешний затвор Его функция - удерживать впрыскиваемый жидкий металл и облегчать воздействие жидкого металла на песчаную форму. Небольшие отливки обычно имеют форму воронки (так называемый литниковый стакан), в то время как большие отливки имеют форму бассейна (так называемый литниковый горшок).

- ② Прямой литник Это вертикальный канал, соединяющий внешний затвор с горизонтальным литником. Изменение высоты прямого литника может изменить статическое давление жидкого металла и скорость потока жидкого металла, тем самым изменяя заполняемость жидкого металла. Если высота или диаметр прямого бегунка слишком велики, отливка будет недолита. Чтобы облегчить извлечение стержня, прямая бегунья обычно делается конической формы с большим верхом и маленьким низом.

- ③ Поперечный канал - это горизонтальный канал для введения металлической жидкости из прямого канала во внутренний канал, обычно открывается на разделительной поверхности песчаной формы, а его форма поперечного сечения, как правило, высокая трапециевидная и расположена в верхней части внутреннего канала. Основная функция поперечного канала заключается в распределении жидкого металла во внутренний канал и блокировании шлака.

- Он непосредственно соединен с полостью и может регулировать направление и скорость потока жидкого металла в полость и скорость охлаждения каждой части отливки. Форма поперечного сечения внутреннего литника обычно плоско-трапециевидная и серповидная, а также может быть треугольной.

- Стояки Общие усадочные отверстия, усадка и другие дефекты вызваны объемным сужением отливки в процессе охлаждения и затвердевания. Для того чтобы предотвратить усадку и разрыхление, часто в отливке устанавливают верхнюю или толстую часть стояка. Стояки представляют собой полости и металл, впрыскиваемый в полости отливки. Жидкий металл в стояке может постоянно восполнять усадку отливки, благодаря чему отливка может избежать усадочных отверстий и усадочного ослабления. Райзеры являются излишними и должны быть удалены во время очистки. Стояки не только дополняют роль усадки, но и выполняют роль вытяжки и сбора шлака.

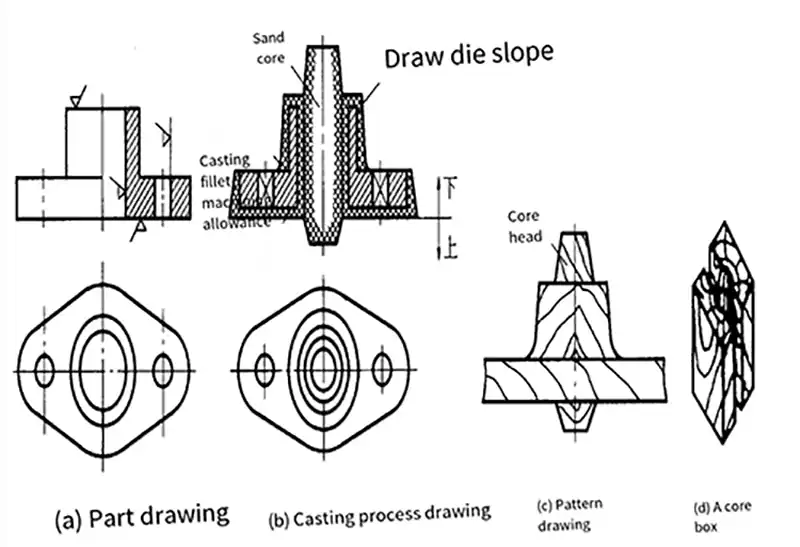

(5) Производство пресс-форм и стержневых коробок

Форма является необходимым технологическим оборудованием при производстве отливок. Для отливок с внутренней полостью, внутренняя полость отливки формируется песчаным сердечником, поэтому также необходимо подготовить стержневой ящик для песчаного сердечника. Для изготовления формы и стержневого ящика обычно используются такие материалы, как дерево, металл и пластик. В единичном, мелкосерийном производстве широко используются деревянные формы и стержневые ящики, в массовом производстве металлические или пластиковые формы, стержневые ящики. Срок службы металлической формы и стержневой коробки составляет от 100 000 до 300 000 раз, срок службы пластика - до нескольких десятков тысяч раз, а деревянной - всего около 1 000 раз. Для того чтобы обеспечить качество отливок, при проектировании и изготовлении форм и стержневых ящиков необходимо разработать технологическую карту литья, а затем в соответствии с формой и размерами технологической карты изготовить формы и стержневые ящики. Смотрите схему ниже.

При разработке карты процесса учитывайте некоторые из следующих моментов:

- ① Выбор поверхности раздела Поверхность раздела - это граница между верхним и нижним слоем песка, и выбор поверхности раздела должен позволять извлекать форму из песка, делать моделирование удобным и способствовать обеспечению качества отливок.

- Для того чтобы легко извлечь форму из песчаной формы, все поверхности, перпендикулярные поверхности раздела, сделаны с наклоном 0,5o~4o для извлечения формы.

- ③ Припуск на обработку Поверхность обрабатываемой отливки должна быть оставлена с соответствующим припуском на обработку.

- ④ Усадка Отливка должна уменьшаться при охлаждении, и размер формы должен учитывать влияние усадки отливки. Обычно используется для чугунных деталей для увеличения на 1 процент; стальных деталей для увеличения на 1,5-2 процента; деталей из алюминиевых сплавов для увеличения на 1-1,5 процента.

- ⑤ Закругление углов Все поворотные точки каждой поверхности на отливке должны быть выполнены в виде переходных закругленных углов, чтобы облегчить моделирование и обеспечить качество отливки.

- (6) Стержневая головка Для песчаных форм со стержнем на форме должна быть изготовлена соответствующая стержневая головка.

Методы моделирования

Выбор метода формовки должен зависеть не только от типа производства, но и от условий заводского оборудования, размера и сложности отливки, а также требований к качеству, чтобы проследить все вместе. Методы формовки можно разделить на две категории: ручная и машинная формовка.

Ручная формовка используется в основном для мелкосерийного производства отдельных изделий, а машинная - для крупносерийного.

(1). Моделирование рук

- (A) Характеристики цельной формы: форма представляет собой цельную конструкцию, наибольшее поперечное сечение плоское на одном конце формы; поверхности разъема в основном плоские; эксплуатация проста. Цельная форма подходит для отливок простой формы, таких как диски и крышки.

- (B) Особенности формования в разъемных формах: формы разделены, и разделенная поверхность форм (известная как поверхность раздела) должна иметь наибольшее поперечное сечение, чтобы облегчить подъем формы. Процесс литья в разъемной форме в основном аналогичен процессу литья в цельной форме, с той лишь разницей, что при изготовлении верхней формы добавляются две операции, а именно: установка верхней формы и извлечение верхней полуформы. Раздельное литье подходит для отливок сложной формы, таких как гильзы, трубы и корпуса клапанов.

- (C) живой блок Формование формы на съемной или подвижной части называется живым блоком. Когда на стороне формы есть препятствие для выдвижения детали (например, небольшой выступ), деталь часто изготавливается в виде живого блока. При извлечении формы сначала извлекается основное тело формы, а затем отдельно извлекается живой блок, оставшийся в отливке, этот метод называется формовкой живого блока. При формовке формы с живым блоком, соединенным с гвоздями, следует учитывать, что сначала нужно плотно набить песок вокруг живого блока, а затем вытащить гвозди.

- (D) формовка песка, когда литье в соответствии со структурными характеристиками необходимости формовки, но из-за условий (например, форма слишком тонкая, трудно сделать формы) по-прежнему производится в целую форму, для того, чтобы облегчить формовку, нижняя поверхность разделения должны быть вырыты в изогнутую поверхность или имеют высокие и низкие изменения в форме лестницы (называется неровной поверхности разделения), этот метод называется формовка песка.

- (F) Формовка в трех ящиках Процесс использования трех ящиков с песком для изготовления отливки называется формовкой в трех ящиках. Все вышеупомянутые методы формовки используют две песочницы, которые просты в эксплуатации и широко используются. Однако некоторые отливки, такие как два конца сечения размером больше, чем среднее сечение, необходимость использования трех песчаных ящиков, с двух направлений соответственно от формы.

- (G) скребок формовки размером более 500 мм вращающегося тела отливки, такие как шкивы, маховики, большие шестерни и другие одного производства, для того, чтобы сэкономить древесину, время обработки формы и стоимость, может быть использован скребок формовки. Скребок представляет собой кусок деревянной доски и форму поперечного сечения отливки. При формовке скребок вращается вокруг фиксированной центральной оси и соскабливает необходимую полость в песчаной форме.

- (H) Формовка с использованием фиктивного ящика - это использование готовой фигурной опорной плиты или фиктивного ящика для замены вынутого песка при формовке песчаных котлованов.

- (I) Формовка в яме Метод формовки непосредственно на песчаном полу или в песчаной яме в литейном цехе называется формовкой в яме. Когда крупные отливки производятся единым куском, формовка в яме часто используется для экономии песчаного ящика, уменьшения высоты отливки и облегчения операций по заливке. Структура ямной формовки, формовка должна быть рассмотрена при заливке может плавно привести газ в яме из земли, часто кокса, шлака и других дышащих материалов дно, и привести газ из железной трубы.

(2). Машинное моделирование

Производительность ручной формовки низкая, качество поверхности отливок плохое, требование к работникам с высоким техническим уровнем, трудоемкость, поэтому в массовом производстве, как правило, используется машинная формовка. Машинная формовка - это основная операция формовочного процесса ---- затягивания песка и формовки для достижения механизации. В соответствии с различными способами затяжки песка и запуска формы, существуют пневматическая микровибрационная уплотнительная формовка, формовка под давлением, формовка под высоким давлением и формовка с выбросом песка.

- (A) пневматические микро-вибрации уплотнения формовки используется вибрация (частота 150 ~ 500 раз / мин, амплитуда 25-80 мм) - уплотнение - микро-вибрации (частота 700 ~ 1000 раз / мин, амплитуда 5 ~ l0mm) уплотненной песка. l0mm) для уплотнения формовочной смеси. Этот вид формовочной машины имеет меньший уровень шума, равномерное уплотнение песка и высокую производительность.

- (B) Литье под давлением характеризуется использованием сжатого воздуха для подачи песка в полость для первоначального уплотнения, а затем уплотняющий поршень снова уплотняет песок, и после того, как песок выходит, поверхность контакта между двумя типами песка до и после является поверхностью разделения. Размер отливки при литье под давлением точен, шероховатость поверхности мала, а производительность высока. Она может производить 240-300 форм в час и обычно используется в массовом производстве мелких и средних отливок.

- (C) При формовке под высоким давлением используется гидравлическая система, создающая очень высокое давление для уплотнения песчаной формы. Она характеризуется точными размерами отливок, низкой шероховатостью поверхности и высокой производительностью. Формовка под высоким давлением подходит для мелких и средних отливок более сложной формы, множества разновидностей и средних партий и более.

- (D) Формовка сбрасыванием песка заключается в использовании высокоскоростного вращающегося лезвия для сбрасывания песка, подаваемого ленточным конвейером на высокой скорости, для уплотнения песчаной формы. Формование с помощью метания песка обладает высокой адаптивностью, не требует специального ящика для песка и шаблона и подходит для производства крупных отливок в единичном экземпляре и мелкими партиями.

отбор керна

Для того чтобы получить внутреннюю полость или локальную форму отливки, из стержневого песка или других материалов, помещаемых в полость внутри отливки, элементы называют стержнями. Подавляющее большинство стержней изготавливается из стержневого песка. Качество стержня в основном зависит от подготовки квалифицированного стержневого песка и использования правильного процесса изготовления стержня для обеспечения.

При литье песчаного ядра под воздействием высокой температуры жидкого металла и в окружении, так что в дополнение к требованиям песчаного ядра с литьем соответствующей формы внутренней полости, должны также иметь лучшую проницаемость, огнеупорность, уступки, прочность и другие свойства, поэтому мы должны выбрать кварцевый песок с небольшим количеством примесей и растительного масла, водного стекла и других связующих веществ для формулировки ядра песка, а в песчаном ядре в металлический сердечник кости и связать из вентиляционных отверстий для того, чтобы улучшить прочность и проницаемость.

Крупные и средние сердечники простой формы могут быть изготовлены с использованием глинистого песка. Однако для изготовления стержней сложной формы и с высокими эксплуатационными требованиями необходимо использовать специальные связующие, такие как нефтяной, жировой и смоляной песок.

Кроме того, песок для сердечника должен обладать некоторыми особыми свойствами, такими как низкая гигроскопичность (чтобы предотвратить возврат влаги в сердечник после закрытия ящика); меньшее газообразование (после заливки металла материал сердечника должен выделять как можно меньше газа при нагревании); хорошая шлифуемость (чтобы облегчить удаление сердечника при очистке).

Сердечники обычно изготавливаются в ящиках для сердечников, а изготовление сердечников в открытых ящиках является распространенным методом ручного изготовления сердечников для более сложных сердечников с круглым поперечным сечением.

Изготовление ящика для фолиантов

(a) Подготовьте ящик для сердечника (b) Зажмите ящик для сердечника, поочередно добавьте песок и кость для сердечника, утрамбуйте песок (c) Соскоблите и заделайте вентиляционные отверстия (d) Ослабьте зажимы, постучите по ящику для сердечника (e) Откройте ящик для сердечника, выньте песчаный сердечник и нанесите краску

Основные операции моделирования

Существует множество методов формовки, но большинство из них включает в себя пескоструйную обработку, запуск формы, ремонт формы и закрытие коробки.

(1) смотреть

Оригинальная форма отливки из дерева, металла или других материалов называется формой, которая используется для формирования полости отливки. Изготовленная из дерева форма называется деревянной, изготовленная из металла или пластика - металлической или пластиковой. В настоящее время большинство заводов используют деревянные формы. Форма формы похожа на форму отливки, разница в том, что отливки, такие как отверстия, в форме не только цельные без отверстий, но и в соответствующем положении, чтобы сделать сердечник головки.

(2) Подготовка перед формовкой

- ① Подготовьте инструменты для лепки, выберите плоскую подставку и ящик для песка подходящего размера. Если ящик для песка слишком велик, он не только израсходует слишком много песка, но и потратит время на отбивание песка. Если ящик для песка слишком мал, песок вокруг деревянной формы не будет плотно утрамбовываться, и жидкий металл при заливке будет легко вытекать с поверхности раздела, то есть между поверхностями. Обычно расстояние между деревянной формой и внутренней стенкой и верхом ящика для песка должно составлять 30~100 мм, что называется количеством съедаемого песка. Это расстояние называется емкостью для съема песка. Конкретное значение емкости для съема песка зависит от размера деревянной формы.

- ② Протрите деревянную форму, чтобы формовочная смесь не прилипла к деревянной форме, что приведет к повреждению полости при подъеме формы.

- ③ При установке деревянной формы обратите внимание на направление уклона на деревянной форме и не ставьте ее в неправильном месте..

(3)фунт песка

- ① Песок для отбивки необходимо добавлять в песок поэтапно. Для маленького ящика с песком каждый раз добавлять песок толщиной около 50 ~ 70 мм. слишком много песка колотить не плотно, и слишком мало песка и стоимость человеко-часов. При добавлении песка в первый раз, песок вокруг деревянной формы должен быть плотно прижат рукой, чтобы избежать положения деревянной формы в ящике для песка от перемещения. Затем используйте заостренный конец молотка для отбивки песка, чтобы плотно утрамбовать его поэтапно, и, наконец, используйте плоский конец молотка для отбивки песка, чтобы плотно утрамбовать верхний слой песка.

- ② Отбивание песка должно осуществляться по определенному маршруту. Не восточнее, а западнее, немного хаотично отбивая, чтобы избежать затяжек в разных частях.

- ③ Усилие при насыпании песка должно быть соответствующим. Слишком большая сила, песок слишком плотный, заливает полость, газ не может выйти. Слишком малое усилие, песок слишком рыхлый и легко разрушает коробку. Уплотнение каждой части одного и того же песка различно, ближе к внутренней стенке ящика для песка следует насыпать плотно, чтобы избежать обрушения ящика. Вблизи полости песок должен быть немного плотнее, чтобы выдержать давление жидкого металла. Вдали от полости слой песка должен быть соответственно рыхлым, чтобы облегчить воздухопроницаемость.

- ④ При отбивании песка следует избегать ударов молотка о деревянную форму. Как правило, расстояние между молотком и деревянной формой составляет 20-40 мм, иначе можно легко повредить деревянную форму.

(4) посыпать песком

Перед тем как строить песочную модель, необходимо посыпать поверхность разбора слоем мелкозернистого, неглинистого сухого песка (т.е. песка), чтобы верхняя и нижняя песочницы не слиплись и не смогли открыть коробку. Рассыпая песок, рука должна быть немного выше от ящика с песком, при этом поворачиваться, покачиваясь, чтобы песок через трещины пальцев медленно и равномерно рассыпался вниз, тонким слоем покрывая поверхность разбора. Наконец, с деревянной формы нужно сдуть рассыпной песок, чтобы не сделать на песчаной модели рассыпной песок, прилипший к поверхности песчаной модели, и при заливке жидкого металла смыть его в отливку, чтобы в ней образовались дефекты.

(5)пробить отверстие

Кроме того, чтобы убедиться, что песок обладает хорошей воздухопроницаемостью, но также в песке есть колотые и соскобленные плоские, с вентиляционной иглой, чтобы связать вентиляционные отверстия, так что газ легко выйти при заливке. Вентиляционные отверстия должны быть вертикальными и равномерно распределенными.

(6)открытые ворота

Внешний затвор должен быть выточен в виде конуса с углом 60° и диаметром 60-80 мм на большом конце, поверхность затвора должна быть отполирована, а соединение с прямым литником должно быть выполнено в виде закругленного перехода, чтобы жидкий металл плавно поступал в песчаную форму. Если внешний затвор вырыт слишком глубоко и имеет форму диска, жидкий металл будет разбрызгиваться и травмировать людей при заливке.

(7)Выполнение заключительной фразы

Если верхняя и нижняя песочницы не имеют фиксирующих штырьков, то перед открытием верхней и нижней песочниц на стенке песочницы следует провести линию закрытия. Самый простой способ - нанести меловую пыль на стенку коробки, а затем с помощью иглы провести тонкую линию. Нужно зайти в духовку, чтобы запечь песочницу, песочная глина приклеивается к стенке песочницы, с помощью штукатурного ножа носок плоский, а затем вырезается линия, известная как игровая грязь номера. Линия должна располагаться на стенке песочницы в самой удаленной точке двух прямоугольных краев, чтобы обеспечить расположение по направлениям x и y, а также ограничить вращение песочницы. Количество линий в двух местах не должно быть одинаковым, чтобы не ошибиться при закрытии коробки. Если линия закончена, можно открыть коробку, чтобы приступить к изготовлению формы.

(8)снимать форму

- ① Перед тем как взять форму, окуните кисточку для воды в воду и кисточкой нанесите воду на песок вокруг деревянной формы, чтобы предотвратить повреждение песчаной полости при взятии формы. Кисть для воды должна быть кистью, не заставляйте кисть оставаться в определенном месте, чтобы избежать чрезмерного количества воды и выделения большого количества водяного пара во время заливки, так что в отливке образуются дефекты пористости.

- ② Положение стартового штифта формы должно по возможности совпадать с центром тяжести деревянной формы. Перед запуском формы с помощью небольшого молотка слегка постучите по нижней части стартового штифта формы, чтобы ослабить деревянную форму и облегчить запуск формы.

- ③ При подъеме формы медленно поднимайте деревянную форму вертикально, когда деревянная форма будет готова полностью подняться, быстро вытащите ее. Будьте осторожны, чтобы форма не прогибалась и не раскачивалась при подъеме.

(9) маникюр

После извлечения формы, если полость повреждена, следует правильно использовать все виды ремонтных инструментов в зависимости от формы полости и степени повреждения. Если повреждение полости велико, деревянную форму можно поместить обратно в полость для ремонта, а затем снова извлечь.

(10)закрыть дело

Закрытие ящика - это последний процесс формовки, который играет важную роль в качестве песчаной формы. Перед закрытием ящика необходимо тщательно проверить, нет ли на песчаной форме повреждений и рыхлого песка, обрезан ли ворот. Если вы хотите положить ядро, необходимо проверить, сухое ли оно, нет ли повреждений и не заблокированы ли вентиляционные отверстия. Положение сердечника в песчаной форме должно быть точным и устойчивым, чтобы не повлиять на точность отливки и избежать вымывания жидким металлом при заливке. При закрытии ящика следует обратить внимание на верхний ящик с песком, чтобы уровень не опускался, и совместить его с линией закрытия, чтобы предотвратить неправильное закрытие ящика. После закрытия ящика лучше накрыть литник бумагой или куском дерева, чтобы избежать попадания песка или мусора в литник.

Выбор места заливки и поверхности раздела

отливкиПоложение отливки при заливке - это положение отливки в форме во время заливки.

Поверхность раздела - это поверхность, на которой две половины отливки соприкасаются друг с другом.

Принцип их выбора заключается главным образом в обеспечении качества отливок и упрощении процесса формовки. Вообще говоря, положение отливки должно выбираться в первую очередь после определения поверхности раздела, но в производстве из-за того, что выбор положения отливки и определение поверхности раздела иногда противоречат друг другу, необходимо всесторонне проанализировать преимущества и недостатки различных вариантов и выбрать наилучший вариант.

(1) .Принцип выбора позиции литья

- (A) важная поверхность обработки отливки должна быть обращена вниз, так как воздушные отверстия, песчаные отверстия, шлак, усадочные отверстия могут появиться на верхней поверхности, в то время как в нижней части металлическая жидкость относительно чистая, металлическая организация относительно плотная. Иногда, когда важная обрабатываемая поверхность по каким-либо причинам обращена вниз, она должна быть выполнена в положении примерной поверхности, насколько это возможно.

- (B) Большая плоскость отливки должна быть обращена вниз Из-за эффекта теплового излучения во время заливки, песок на верхней поверхности полости отливки склонен к образованию дуг и трещин, что приводит к дефектам песка и включений на верхней поверхности отливки, поэтому большая плоскость должна быть обращена вниз.

- (C) литье тонкостенной части должны быть размещены в нижней части тонкостенной части легко производить заливки недостаточной и холодной сегрегации, так что в нижней части может увеличить давление заполнения, улучшить металл заполнения потенциала.

- (D) следует убедиться, что отливка для достижения направленного затвердевания Для усадки сплава, толщина стенки отливки не является равномерной, толщина большой части отливки должна быть размещена в отливке верхней или около поверхности раздела, чтобы облегчить размещение стояков, для достижения направленного затвердевания

- (F) Она должна быть удобной для крепления, установки и удаления воздуха, а также легко закрывать форму.

(2).Принцип выбора поверхностей разъема

- (A) Поверхность раздела должна быть выбрана в наибольшем поперечном сечении формы, чтобы облегчить подъем формы, при этом особое внимание следует уделить формовке в копаной смеси.

- (B) Количество поверхностей разъема должно быть сведено к минимуму, а при массовом производстве следует избегать моделирования из трех коробок.

- (C) Все или большинство отливок должны быть изготовлены в одной и той же песчаной форме, чтобы уменьшить количество неправильных коробок, отлетающих краев и заусенцев и повысить точность отливок.

- (D) Количество стержней и живых блоков должно быть максимально сокращено, чтобы упростить процесс формовки и изготовления стержней и повысить производительность.

Выбор параметров процесса

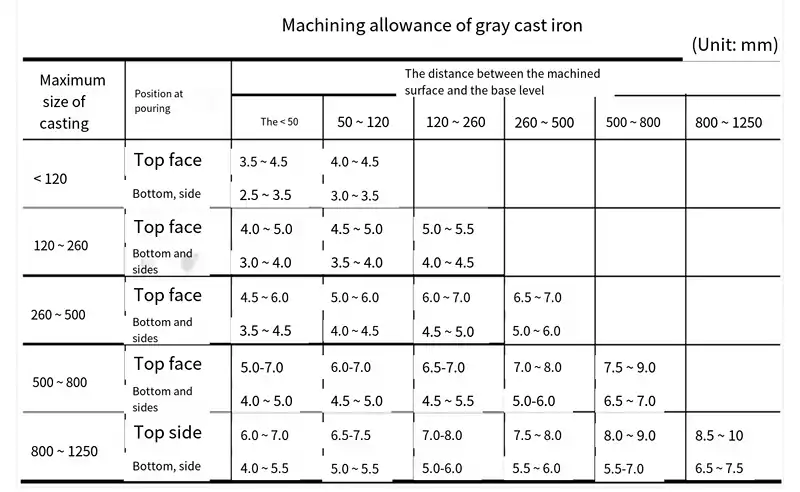

(1) Надбавка на механическую обработку

Отливки необходимо разрезать по поверхности, следует заранее отложить определенное количество припусков на обработку, размер которых зависит от вида литейного сплава, методов моделирования, размера отливки и обработки поверхности в месте расположения отливки от многих факторов. Литой стальной поверхности шероховатость, деформация, припуск на обработку; цветной сплав поверхность гладкая, припуск на обработку небольшой; машина моделирования высокой точности, припуск на обработку может быть выбран меньше; один кусок небольшой партии производства больше факторов, влияющих на обработку припуск должен быть увеличен; литье больше, сложнее, тем больше припуск на обработку; литье верхней поверхности, чем внизу и сбоку припуск на обработку является большим.

Один кусок небольшой партии производства небольших чугунных изделий припуск на обработку 4,5 ~ 5,5 мм; небольшие цветные металлические отливки припуск на обработку 3 мм; серый чугун куски припуск на обработку значение может относиться к JB2854-80.

Кроме того, в стальных деталях диаметром менее ф35 мм и чугунных деталях диаметром менее ф25 мм отверстия обычно не отливаются, что делает обработку более экономичной и удобной. При машинном моделировании мелких деталей не литое отверстие может быть меньше. Для специальных форм, не требующих обработки, трудностей с механической обработкой отверстия, паза, оно должно быть литым.

(2) Наклон формовки

Для того чтобы пробное изделие было легко извлечь из отливки, наклон, добавляемый к вертикальной стенке, перпендикулярной поверхности раздела, является начальным уклоном формы. Чем выше форма, тем меньше величина уклона, а уклон внутренней стенки больше, чем уклон внешней стенки. Уклон внутренней стенки больше, чем уклон внешней стенки. Уклон ручной формовки больше, чем уклон машинной формовки. Если форма короткая (≤100 мм), он составляет около 3o, а если форма высокая (101~160 мм), он составляет 0,5°~1°.

(3) Отливка закругленных углов

Для того чтобы предотвратить появление напряжений и трещин в стеновых соединениях и углах отливки, а также для предотвращения повреждения острых углов отливки и образования песчаных отверстий, при проектировании отливки стеновые соединения и угловые детали должны быть выполнены в виде четырех углов.

(4) Основные руководители

Для обеспечения позиционирования, фиксации и удаления воздуха из сердечника в литейной форме, как форма, так и сердечник имеют головку сердечника.

Головка стержня - это вытянутая часть стержня, которая попадает в гнездо стержня литейной модели и служит для размещения и поддержки стержня.

Форма головки сердечника зависит от типа сердечника, головка сердечника должна иметь достаточную высоту (h) или длину (l) и подходящий наклон, чтобы сделать сердечник удобным, точным и прочно зафиксированным в литейной форме, чтобы избежать всплытия, прогиба и перемещения сердечника во время заливки.

(5) Надбавка на усадку

Поскольку отливка при охлаждении сокращается после заливки, к этой части размера усадки следует добавить изготовление форм. Общий припуск на усадку серого чугуна составляет 0,8 % - 1,0 %, стального литья - l,8 % - 2,2 %, литого алюминиевого сплава - 1,0 % - 1,5 %. Величина припуска на усадку зависит не только от типа сплава, но и от процесса литья, отливок в условиях сужения, ситуации блокировки и так далее.

| Тип сплава | Усадка отливки | ||

| свободное сокращение | усадка | ||

| серый литые или найденные металлы железо (металл) | Мелкие и средние отливки | 1.0 | 0.9 |

| Средние и крупные отливки | 0.9 | 0.8 | |

| Очень крупные отливки | 0.8 | 0.7 | |

| ковкий чугун | 1.0 | 0.8 | |

| Углеродистая и низколегированная сталь | 1.6~2.0 | 1.3~1.7 | |

| оловянная бронза | 1.4 | 1.2 | |

| Бронза Уси | 2.0~2.2 | 1.6~1.8 | |

| кремниевая латунь | 1.7~1.8 | 1.6~1.7 | |

| Алюминиево-кремниевые сплавы | 1.0~1.2 | 0.8~1.0 | |

Преимущества и недостатки литья в песчаные формы

Преимущества литья в песчаные формы

- Низкие производственные затратыЛитье в песок использует сырье (например, песок, глину и т.д.) по низкой цене, а процесс производства относительно прост, поэтому производственные затраты относительно низкие.

- Высокая гибкость производства: Литье в песчаные формы позволяет легко и просто производить отливки самых разных форм и размеров, от нескольких граммов до нескольких тонн деталей.

- Короткий производственный цикл: Процесс литья в песок относительно прост и требует меньше времени на сушку и затвердевание, что приводит к относительно короткому производственному циклу.

- Широкий выбор источников сырья: Литье в песок имеет широкий спектр источников сырья, песок, глина и т.д. могут быть использованы в качестве формовочного материала, и дешево.

Недостатки литья в песчаные формы

- Среднее качество поверхности отливок: Качество поверхности отливок, полученных литьем в песчаных формах, может иметь некоторые дефекты, такие как песчаные отверстия, отверстия в песке, липкий песок и так далее.

- Песчаное ядро подвержено разрушению: При литье в песчаные формы для изготовления отливок сложной формы могут потребоваться песчаные стержни. Песчаные стержни склонны к деформации и разрушению, что приводит к большому количеству брака.

- Снижение производительности: Производительность литья в песчаные формы относительно низкая, так как каждая песчаная форма должна быть изготовлена вручную, а отливки могут быть использованы только один раз.

- Высокое энергопотребление и высокие выбросы загрязняющих веществ: Литье песка потребляет много энергии в процессе производства и может производить некоторые загрязняющие выбросы, такие как пыль и выхлопные газы. Это может оказывать определенное воздействие на окружающую среду и здоровье работников.