Rapid Tooling: инновационные решения для ускорения разработки и производства продукции

發(fā)布時間:2025-02-14 分類:общественная информация 瀏覽量:.1454

В эпоху быстрых технологических изменений производственная отрасль претерпевает глубокую трансформацию от "сначала масштаб" к "гибкости и эффективности". Быстрая оснастка (Rapid Предисловие: дилемма и прорывы в производстве пресс-форм в Китае

Как инженер, 23 года проработавший в литейной промышленности, я (Хэ Синь) был свидетелем метаморфозы Китая от крупного импортера форм до независимого инноватора. В Нинбо, месте сосредоточения формообразующей промышленности, мы испытали на себе традиционный длительный цикл разработки стальных форм, боль от высоких затрат на пробы и ошибки, а также революционные прорывы, вызванные быстрой технологией изготовления форм. В этой статье мы рассмотрим литье под высоким давлением, литье под низким давлением и другие практические сценарии применения, раскрывающие роль быстрой оснастки в алюминий Критическая техническая логика в производстве компонентов.

1. Суть быстрых форм: не компромисс, а точное соответствие

1.1 Три основные болевые точки традиционных форм

- стоимость времени: Изготовление формы для литья под высоким давлением может занять до 8-12 недель.

- финансовое давление: Форма для изготовления корпуса автомобильного двигателя стоит более 2 миллионов долларов

- Риск проб и ошибок:: гравитационное литьё Одна структурная модификация формы стоит дополнительно 150 000 долларов.

1.2 Техническая направленность быстрой оснастки

Достигается благодаря тройным инновациям в области материаловедения, обработки и технологии моделирования:

- Cycle Compression 70%: Минимум 7 рабочих дней с момента разработки дизайна до пробного формования

- Снижение затрат 50%-80%: Стоимость алюминиевой формы можно контролировать на уровне $80 000 - $150 000

- Точное согласование количества пробных партий продукцииПоддерживает потребности пилотных установок от 500 до 30 000 шт.

2、Быстрое изготовление форм для четырех основных процессов литья

2.1 Сценарий литья под высоким давлением (ЛВД)

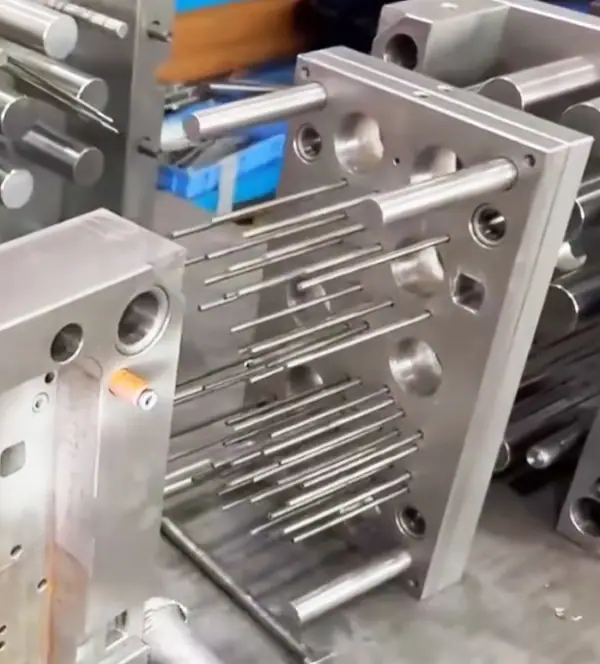

Литье под высоким давлением - это процесс, в котором расплавленный суп из алюминиевого сплава температурой 680-720°C вдавливается в полость формы со скоростью 10-50 м/с под усилием смыкания 1600-2000 Т, и основная задача состоит в том, чтобы форма выдерживала экстремальные термомеханические нагрузки. Инновации Rapid Tooling в этом сценарии отражены в двойной оптимизации материала и структуры: вместо традиционной стали H13 используется сталь для горячей обработки QRO90, состав молибден-ванадиевого сплава которой повышает сопротивление термической усталости на 40%, а вместе с азотированием поверхности (глубина слоя 0,2-0,3 мм) позволяет продлить срок службы оснастки до более чем 30 000 циклов формовки. Структурная конструкция модульной системы вставок, для уязвимых мест (таких как затворы, положение выталкивающего штифта) для локального усиления, компания из Нинбо, производство торцевой крышки двигателя новой энергии, за счет быстрой замены вставок сокращает время обслуживания пресс-формы с 8 часов до 1,5 часов. С точки зрения экономики, стоимость одной детали снижается с ¥18,6 до ¥7,3 для традиционных пресс-форм, а цикл разработки сокращается до 12 дней, что особенно подходит для проектов по производству автомобильных конструкционных деталей с годовым объемом выпуска менее 50 000 штук.

Технические трудности::

- Форма должна выдерживать усилие смыкания 1600T

- Алюминиевые сплавы плавятся при температуре до 700°C

- Срок службы модуля >50 000 циклов

Решения для быстрого изготовления инструментов::

- Обновление материалов: Замена обычной стали H13 на сталь для горячей обработки QRO90

- Структурная оптимизация: Вставки используются в сердцевине для локального усиления критических зон.

- данные в реальном времениКорпус радиатора базовой станции 5G с ресурсом формы 32 000 циклов формовки в Нинбо, Китай.

2.2 Сценарии литья под низким давлением (LPDC)

При литье под низким давлением алюминиевая жидкость плавно впрыскивается в полость формы под давлением воздуха 0,5-0,8 МПа, что особенно подходит для производства тонкостенных деталей, требующих высокой плотности. Прорыв в области быстрой формовки в этой области сосредоточен на контроле температуры и оптимизации системы заливки: разработка многозонной системы контроля температуры формы (точность ±2℃) с градиентной конструкцией канала охлаждения, благодаря чему выход лотков для новых энергетических батарей, производимых компанией в Нинбо, увеличился с 81% до 95%. Система заливки, разработанная на основе технологии оптимизации топологии, сократила время заливки с 9,2 секунды до 6,8 секунды и увеличила коэффициент использования металла на 12%. Решение для быстрой оснастки использует предварительно закаленную сталь P20 + вставки из местного медного сплава, что снижает стоимость оснастки до 45% по сравнению с традиционным решением. Оно особенно подходит для пилотных испытаний сложных конструкционных деталей, таких как корпуса аэрокосмических гидравлических систем, с типичным временем выполнения проекта 15-20 дней, и поддерживает мелкосерийное производство 3 000-8 000 штук.

технологический прорыв::

- Разработка специальной системы контроля температуры пресс-формы (точность ±2℃)

- Градиентная конструкция канала охлаждения

- дело (право)Проект по строительству нового энергетического транспортного средства, выход продукции увеличился с 78% до 93%.

2.3 Сценарий гравитационного литья

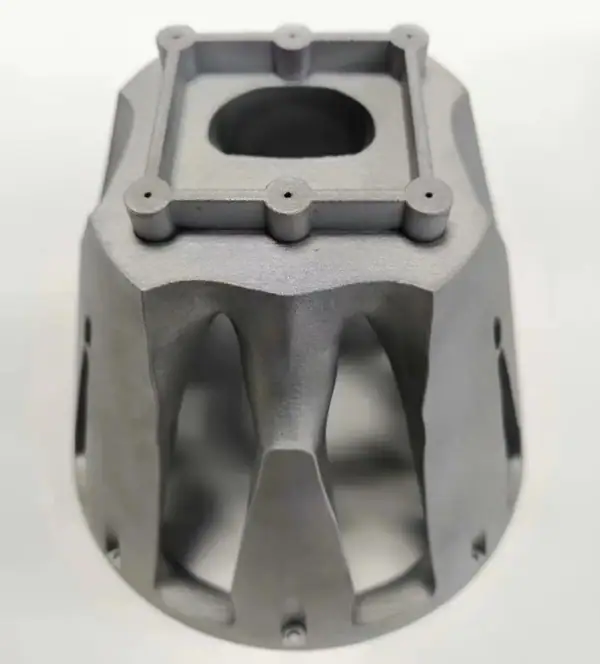

Гравитационное литье основано на самонаполнении металлической жидкости и обычно используется при производстве крупных и сложных деталей. Rapid Mould достигла трех основных инноваций в этой области: во-первых, 3D-печать песчаной формы и металлической формы композитной технологии, через процесс SLS для производства песчаного ядра (точность CT8 уровня) в сочетании со стальной внешней формы, так что блок цилиндров двигателя пробный цикл производства от 45 дней до 12 дней; во-вторых, тепловой баланс системы управления, встроенные в ключевых областях формы медных сплавов вставки (теплопроводность 380 Вт / м-K), так что морской дизельный двигатель головки блока цилиндров из Температурный градиент был снижен на 40%; в-третьих, интеллектуальная конструкция выхлопа, использование пористых металлических вентиляционных заглушек вместо традиционных выхлопных отверстий, позволило снизить уровень дефектов пористости отливки со 15% до менее 3%. Экономические данные показывают, что количество пробных форм в программе быстрого формования сокращается в среднем в 2,3 раза, а стоимость одной пробной формы экономится на ¥12-18 000 юаней, что особенно подходит для разработки крупных компонентов строительной техники с весом одной детали более 50 кг.

Инновационные практики::

- Комбинированная технология 3D-печати песка и металлических форм

- Локальная инкрустация медным сплавом для улучшения теплового баланса

- экономическая выгода: Сокращение количества испытаний пресс-форм на 40% и времени цикла на 65% за счет оптимизации системы заливки

3、Пять основных технологий быстрого формования

3.1 Матрица выбора материалов

| сценарий применения | рекомендательный материал | Твердость (HRC) | Теплопроводность (Вт/м-К) | индекс стоимости |

|---|---|---|---|---|

| литье под высоким давлением | H11+ азотирование поверхности | 48-52 | 24.3 | ★★★★ |

| Алюминиевые сплавы в небольших количествах | 7075 аэрокосмический алюминий | 35-40 | 130 | ★★★ |

| Высокоточные конструкционные детали | Инструментальная сталь S7 | 54-56 | 29.4 | ★★★★☆ |

3.2 Сравнение процессов обработки поверхности

- микродуговое оксидирование: Формирование керамического слоя толщиной 10-30 мкм, термостойкость >800°C

- Покрытие DLC: Снижение коэффициента трения до 0,1, увеличение срока службы пресс-формы в 3 раза

- пример из реальной жизни: Форма для изготовления корпуса турбокомпрессора обработана композитным покрытием, и срок службы формы превышает 80 000 раз.

3.3 Модель прогнозирования срока службы

На основе данных моделирования Moldflow и полевого мониторинга:

L=K× (σapplied?σUTS)m×Nthermal?

Среди них:

- K: Константы материала (0,8-1,2 для алюминиевых сплавов)

- m: Индекс усталости (6,5 для стальных форм, 4,2 для алюминиевых форм)

- Примеры применения: Ошибка прогноза в пределах ±8%

3D-печать Быстрое прототипирование

Быстрое изготовление инструментов

4、Интеграция 3D-печати и быстрой инновации форм

Конформный канал охлаждающей воды является основным преимуществом 3D-печатных форм: в формах, изготовленных по технологии SLM, расстояние между каналом охлаждения и контуром изделия можно контролировать на уровне 1,5-2 мм (традиционный процесс сверления ≥ 8 мм), благодаря чему цикл впрыска автомобильной решетки сокращается с 48 секунд до 32 секунд, а величина деформации уменьшается с 0,8 мм до 0,3 мм. Технология градиентной печати материала позволяет достичь сочетания высокой твердости HRC55 на поверхности сердечника и высокой вязкости HRC35 в сердечнике. Благодаря сочетанию высокой твердости HRC35 на поверхности сердечника и высокой твердости HRC35 в сердечнике, с помощью этой технологии была обработана форма для кронштейна дрона, а ударопрочность была улучшена на 60%. Экономический анализ показывает, что для сложных форм с более чем 5 фигурными водоводами общая стоимость решения 3D-печати может быть снижена на 42% по сравнению с ЧПУ, что особенно подходит для точных сценариев, таких как формы для медицинских микрофлюидных чипов. Текущие технические ограничения заключаются в максимальном размере пресс-формы (большинство устройств ≤ 500 мм) и требованиях к последующей обработке (ключевые сопрягаемые поверхности по-прежнему требуют обработки на ЧПУ), но с развитием мультилазерной технологии ожидается, что общая печать пресс-форм метрового размера может быть достигнута в 2025 году.

4.1 Точки технологического прорыва

- Конформный тракт для охлаждающей водыСокращение времени цикла впрыска на 23% и уменьшение деформации на 40%.

- Градиентная печать на материалеТвердость поверхности сердечника HRC55, внутренняя твердость HRC35

- Данные по делу: Повышение эффективности охлаждения формы светодиодного абажура на 37%

4.2 Экономический анализ

| норма | Обычные пресс-формы с ЧПУ | 3D-печатные формы |

|---|---|---|

| цикл разработки | 18 дней | 6 дней |

| Комплексные структурные затраты | 100% | 65% |

| Расходы на модификацию | 30% | 8% |

5. три практических рекомендации для производственных предприятий

- Создание системы классификации пресс-форм::

- Формы класса A (>100 000 форм): обычные стальные формы

- Формы класса B (10 000-50 000 форм): стальные формы для быстрого прототипирования

- Формы класса C (<10 000 форм): 3D-печать/алюминиевые формы

- Внедрение цифровых двойников::

- Внедрение системы моделирования MAGMA на этапе проектирования пресс-формы

- Установка IoT-датчиков для мониторинга распределения напряжений на этапе производства

- Создание механизма быстрого реагирования::

- Резервная библиотека стандартизированных пресс-форм (охватывающая общую спецификацию 80%)

- Создание региональных сетей сотрудничества (в Нинбо сформирован 2-часовой круг цепочки поставок)

Заключение: Следующие десять лет индустрии пресс-форм

Благодаря проекту Ningbo Mould Cloud Platform, который мы реализуем, быстрые пресс-формы превращаются в интеллектуальные и ориентированные на обслуживание:

- Интеллектуальная система котировок: 5 минут на создание формы путем ввода параметров

- прослеживаемость с помощью блокчейна: Отслеживание качества на протяжении всего жизненного цикла

- Общая библиотека пресс-форм: Сокращение затрат на инвентаризацию SME 30%

Быстрое изготовление инструментовЧасто задаваемые вопросы (FAQ)

Вопрос 1: Можно ли использовать быструю оснастку для массового производства?

О: Требуется оценка на основе сценариев:

- Форма из алюминиевого сплава: подходит для небольшой партии <5000 штук

- Предварительно закаленные стальные формы: могут поддерживать 30,000-50,000 штук

- Рекомендуется использовать цифровую систему мониторинга для оценки состояния формы в режиме реального времени

Q2:Как контролировать точность размеров быстрой оснастки?

О: Рекомендуемая программа:

- Стадия обработки: использование 5-осевых станков + поточные измерения (точность ±0,02 мм)

- Этап испытания пресс-формы: полный контроль основных размеров с помощью координатно-измерительной машины (КИМ)

- Стадия массового производства: отбор проб и тестирование каждых 500 форм

Вопрос 3: Какие инновационные технологии применяются для обработки поверхности быстрорежущей оснастки?

О: Три передовые технологии:

- Лазерная наплавка: восстановление изношенных участков по сниженной цене 40%

- Нанокомпозитное покрытие: коэффициент трения снижен до 0,08

- Плазменное азотирование: твердость поверхности до HV1200

Q4: Каковы ограничения 3D-печатных форм?

О: Основные текущие ограничения:

Требования к последующей обработке: часто требуется обработка критических сопрягаемых поверхностей с помощью ЧПУ

Максимальный размер: большинство устройств имеют размеры не более 500 x 500 x 500 мм.

Выбор материала: В настоящее время основной поддержкой являются штампованная сталь, алюминиевый сплав