Wie viele Arten von Aluminiumkorrosion gibt es??

發(fā)布時(shí)間:2025-05-12 分類:Nachrichten 瀏覽量:888

Arten der Aluminiumkorrosion

1. atmosph?rische Korrosion

Die h?ufigste Form der Aluminiumkorrosion. Atmosph?rische Korrosion von Aluminium tritt als Folge der Einwirkung natürlicher Elemente auf. Aufgrund der Wahrscheinlichkeit, dass sie an den meisten Orten auftritt, macht die atmosph?rische Korrosion den gr??ten Anteil an den Gesamtsch?den an Aluminium aus, die durch alle Korrosionsarten zusammen weltweit verursacht werden.

Atmosph?rische Korrosion kann in drei Unterkategorien unterteilt werden. Sie sind trocken, nass und feucht, je nach dem Feuchtigkeitsgrad der Betriebsumgebung.

- Trockenkorrosion(Luftfeuchtigkeit <30%): Es findet nur eine langsame chemische Oxidation statt;

- Benetzungskorrosion(Luftfeuchtigkeit 30%-60%): Lokale galvanische Korrosion, die durch einen dünnen Flüssigkeitsfilm ausgel?st wird;

- galvanische Korrosion(Luftfeuchtigkeit > 60%): Ein dicker Flüssigkeitsfilm beschleunigt die Ionenwanderung und die Korrosionsrate steigt erheblich.

Da der Feuchtigkeitsgehalt je nach Standort stark variieren kann, ist die Korrosion in bestimmten Bereichen st?rker als in anderen.

Weitere Umweltfaktoren, die sich auf das Ausma? der atmosph?rischen Korrosion auswirken, sind Ver?nderungen der Windrichtung, der Temperatur und des Niederschlags. Die Konzentration und Art der Schadstoffe in der Luft und die N?he zu gro?en Gew?ssern spielen ebenfalls eine wichtige Rolle.

2. galvanische Korrosion

Galvanische Kopplungskorrosion, auch bekannt als Korrosion ungleicher Metalle, betrifft Aluminium, wenn es physisch oder über einen Elektrolyten mit einem Edelmetall verbunden ist. Das Edelmetall kann jedes Metall sein, das im Vergleich zu Aluminium eine geringere Reaktivit?t aufweist.

Die Reaktivit?t eines Metalls h?ngt von seiner Stellung in der elektrochemischen Reihe ab. Je weiter ein anderes Metall in der elektrochemischen Reihe von Aluminium entfernt ist, desto st?rker ist die Korrosion ausgepr?gt.

Die Korrosionsfestigkeit ist an der Schnittstelle, an der sich die beiden Metalle treffen, am h?chsten und nimmt ab, je weiter man sich von dieser Schnittstelle entfernt.

Wenn z. B. Aluminium und Messing miteinander in Berührung kommen oder sogar nahe beieinander liegen und in Meerwasser gelegt werden, bildet sich eine Prim?rzelle. Das Aluminiumteil wird dann korrodieren, da es als Anode (Pluspol) fungiert.

Dies kann auf Booten ein Problem sein, wenn Messingbeschl?ge in der N?he von Aluminiumbeschl?gen liegen, die in Seewasser getaucht sind. Durch das Seewasser flie?en Elektronen von Aluminium zu Messing.

Diese Art von Prim?rzelle kann sich unbeabsichtigt bilden und in anderen Betriebsumgebungen galvanische Kopplungskorrosion verursachen. Die galvanische Kopplungskorrosion verl?uft viel schneller als die normale atmosph?rische Korrosion.

- Potentialdifferenz > 0,2Vauftrat, und die Korrosionsrate war positiv mit dem Verh?ltnis zwischen Kathoden- und Anodenfl?che korreliert;

- Typisches Szenario: Aluminiumkomponenten und Messingbeschl?ge in einem Schiff leiten durch Seewasser, wobei Aluminium als Anode bis zu 0,5 mm pro Jahr korrodiert, eine 20-fache Verbesserung gegenüber dem isolierten Zustand;

- Schutzstrategie: Isolierung ungleicher Metalle durch isolierende Abstandshalter oder Eloxierung der Aluminiumoberfl?che.

3. lochfra?

Lochfra? ist ein Ph?nomen der Oberfl?chenkorrosion, das durch das Auftreten von kleinen L?chern (Grübchen) auf der Oberfl?che von Aluminiummetall gekennzeichnet ist. Normalerweise beeintr?chtigen diese L?cher die Festigkeit des Produkts nicht. Sie sind vielmehr ein ?sthetisches Problem, k?nnen aber zum Versagen führen, wenn das Aussehen der Oberfl?che kritisch ist.

Lochfra?korrosion tritt in der Regel dort auf, wo Salze in der Atmosph?re vorhanden sind, da die Anwesenheit von Chloridanionen dafür verantwortlich ist. Auch Sulfate verursachen bis zu einem gewissen Grad Lochfra?. Der schlimmste Fall von Lochfra?korrosion wird bei Vorhandensein von alkalischen und sauren Salzen beobachtet.

Ausl?sebedingung::

- Chloridionen (Cl-) Konzentration > 0,5 mol/L;

- Das Vorhandensein von Einschlüssen oder Korngrenzenfehlern auf der Oberfl?che;

- Das Legierungspotenzial ist h?her als das lokale Durchbruchspotenzial (>0,4 V gegenüber SCE).

Mechanismus der Erweiterung:: - Durch die Hydrolyse von Al3? in der ?tzpore entsteht S?ure (pH-Wert bis 2-3) und die Anreicherung von Cl- bildet einen autokatalytischen Zyklus;

- Die Wachstumsrate der Lochtiefe kann bis zu 0,1 mm/Monat betragen, und das Verh?ltnis von Tiefe zu Breite ist oft >10:1.

Damit Lochfra? entsteht, muss das Potenzial der Legierung h?her sein als das Potenzial des Elektrolyten (Salzl?sung). Das Vorhandensein von Oberfl?chendefekten an Korngrenzen und Partikeln der zweiten Phase ist ein Vorl?ufer von Lochfra?.

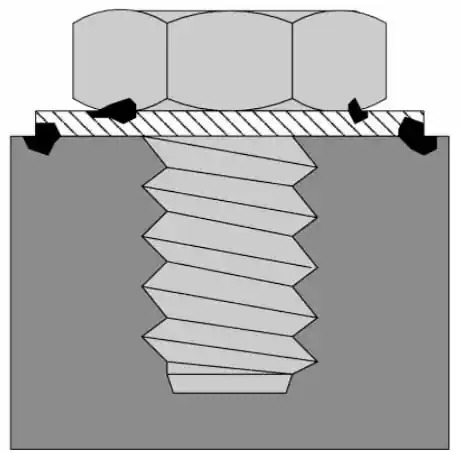

4. spaltf?rmige Korrosion

Spaltkorrosion ist eine Form der lokalen Korrosion von Werkstoffen. überlappende Materialien oder unbeabsichtigte Konstruktionsfehler k?nnen zur Bildung von Spaltr?umen führen. Infolgedessen kann die Ansammlung von Meerwasser in diesen Taschen zu Spaltkorrosion führen.

Schon ein kleiner Spalt zwischen der Schraube und der Struktur reicht aus, um diese Art von Korrosion auszul?sen. Mit der Zeit l?st sich das Aluminium im Material auf und schl?gt sich im Meerwasser nieder. Dieses ionische Aluminium nimmt Sauerstoff aus der Umgebungsluft und Hydroxid-Ionen aus dem Elektrolyten auf und bildet Aluminiumhydroxid.

Geometrisch begrenzte Bereiche (z. B. Flanschn?hte, Nietlücken) bilden aufgrund von Unterschieden in der Sauerstoffdiffusion Okklusionszellen:

- AnfangsstadiumAufl?sung von Aluminium: Die Aufl?sung von Aluminium wird durch den Unterschied in der Sauerstoffkonzentration innerhalb und au?erhalb des Spalts angetrieben (Al→Al3?+3e-);

- EntwicklungszeitraumHydrolyse von Al3? führt zu einem Absinken des pH-Wertes und einer Cl- Migration zur Konzentration;

- Hochebene: sorgt für eine stark korrosive Mikroumgebung bei einem pH-Wert von ≈ 2, wobei die gr??te Gefahr bei einer Spaltbreite von 0,1-0,5 mm besteht.

In Gegenwart von Chloriden werden die Spalten durch diese Sauerstoffreduktion sauer, was die Korrosion beschleunigt.

5. interkristalline Korrosion

Bei Aluminium sind die Korngrenzen elektrochemisch anders als die Mikrostruktur der Legierung. Dies führt zum Aufbau eines elektrochemischen Potenzials und zum Elektronenaustausch zwischen den beiden.

Es gibt mehrere Varianten der interkristallinen Korrosion, die auf der thermochemischen Behandlung und der Metallstruktur beruhen. In verschiedenen Serien vonAluminiumSie wurde auch in unterschiedlichem Ma?e festgestellt. So sind beispielsweise die Legierungen der 6xxx-Serie relativ unempfindlich gegenüber dieser Art von Aluminiumkorrosion.

Die Anodenbahn variiert bei den verschiedenen Legierungssystemen. Bei der 2xxx-Serie erscheint er als schmales Band auf beiden Seiten der Korngrenze, w?hrend er bei der 5xxx-Serie als kontinuierlicher Pfad entlang der Korngrenze erscheint.

Das Ph?nomen der bevorzugten Aufl?sung entlang der Korngrenzen ist auf die Heterogenit?t des Gewebes zurückzuführen:

- Abteilung 2xxxCuAl?-Ausscheidungen an Korngrenzen führen zu einer kupferarmen Zone (Anode);

- Abteilung 5xxxSelektive Dealloyierung, ausgel?st durch eine kontinuierliche β-Phase (Mg?Al?);

- schützenT6-Alterungsbehandlung reduziert die Tiefe der Korngrenzenkorrosion bei 80%.

Wie die Lochfra?korrosion beginnt auch die interkristalline Korrosion mit Lochfra?. Sie breitet sich jedoch schneller entlang der anf?lligen Korngrenzen aus.

6. abbl?tternde Korrosion

Die Abplatzkorrosion ist eine besondere Form der interkristallinen Korrosion, die bei Aluminiumlegierungen mit einer ausgepr?gten orientierten Struktur auftritt. Sie tritt besonders bei Aluminiumprodukten auf, die einem Warm- oder Kaltwalzverfahren unterzogen wurden.

Sie tritt entlang l?nglicher Korngrenzen im Gefüge auf. Der Begriff Abplatzen kommt daher, dass die Korrosionsprodukte viel gr??er sind und den Eindruck erwecken, dass sie sich von der Oberfl?che des Werkstoffs abheben.

Diese Art der Aluminiumkorrosion erstreckt sich über die Oberfl?che und baut seitlich im Produkt Spannungen auf. Dies wiederum führt zu einer anf?nglichen Verkeilung an der Oberfl?che, bevor sie in den K?rper des Produkts wandert. Es kommt zu einer starken Delamination und das Material wird geschw?cht. Es kann zu Oberfl?chenverschlechterungen wie Lochfra?, Abplatzungen und Blasenbildung kommen.

Die Serien 2xxx, 5xxx und 7xxx sind aufgrund ihrer stark orientierten Kornstruktur anf?lliger für Exfoliationskorrosion. Dies macht die Korngrenzen anf?lliger für interkristalline Korrosion. Laminare Korrosion in gewalzten Blechen aufgrund der anisotropen Organisation:

Der EXCO-L?sungsbeschleunigungstest für 48 Stunden simuliert das natürliche Korrosionsniveau für 10 Jahre.

Die Volumenausdehnung der Korrosionsprodukte (Al → Al(OH)?-Volumenzunahme um den Faktor 6,3) führt zu Zwischenlagenspannungen (>100 MPa) in Parallelwalzrichtung;

Die Anf?lligkeit für Exfoliationskorrosion kann durch Umverteilung der Ausscheidungen mit Hilfe von W?rmebehandlungsverfahren ver?ndert werden.

7. allgemeine Korrosion

Wenn die Korrosion fast gleichm??ig auf der Oberfl?che eines Aluminiumerzeugnisses auftritt, spricht man von gleichm??iger oder vollst?ndiger Korrosion.

Diese Korrosion tritt auf, wenn die Produkte h?ufig stark sauren oder alkalischen Medien ausgesetzt sind. Sie kann auch bei Vorhandensein hoher elektrochemischer Potentiale auftreten, wenn sich das Produkt in einem Elektrolyten befindet. Ein typisches Beispiel ist das Rosten von Aluminiumblechen in sauren L?sungen.

Gleichm??ige Korrosion ist das Ergebnis einer kontinuierlichen Bewegung der Anoden- und Kathodenbereiche in Kontakt mit dem Elektrolyten und ?u?ert sich als gleichm??iger korrosiver Angriff auf der Oberfl?che.

Die Oxidschicht ist auch in L?sungen mit hohem und niedrigem pH-Wert instabil und schützt das darunter liegende Metall nicht. Die Dicke des Materials nimmt ab und l?st sich schlie?lich vollst?ndig auf.

Die Angriffe sind nicht ganz gleichm??ig und es gibt Spitzen und T?ler. Es gibt keine kleinen Bereiche mit tiefer Korrosion, die ausreichen, um dies als ein allgemeines Beispiel für Korrosion zu bezeichnen.

Der Passivierungsfilm wird in stark sauren (pH 9) Umgebungen vollst?ndig aufgel?st:

- Korrosionsrate>1,2 mm/Jahr bei pH 9;

- Konzentrierte Salpeters?ure (65%) reduziert die Rate aufgrund der starken Passivierung auf 0,001 mm/Jahr.

8. ablagerungsbedingte Korrosion

Ablagerungskorrosion tritt auf, wenn sich ungleiche Metalle auf einer Aluminiumoberfl?che ablagern, was zu starker ?rtlicher Korrosion führt.

Stellen Sie sich vor, Wasser flie?t durch ein Kupferrohr. W?hrend das Wasser durchflie?t, nimmt es Kupferionen auf. Diese Kupferionen befinden sich nun in L?sung. Wenn diese L?sung mit einer Aluminiumoberfl?che oder einem Beh?lter in Berührung kommt, lagern sich diese Kupferionen darauf ab.

Diese Ionen bilden nun eine subtile Protozelle, und wenn das Ion in der elektrochemischen oder Protozellen-Reihe niedrig ist, wird es das Aluminium durch Lochfra? korrodieren. Je gr??er der Unterschied zwischen dem Aluminium und den elektrisch gekoppelten abgeschiedenen Ionen ist, desto st?rker ist die Korrosion.

Es ist bekannt, dass selbst L?sungen von Kupferionen in einer Konzentration von 1 ppm schwere Korrosion an Aluminiumoberfl?chen verursachen k?nnen.

Metalle, die Korrosion von Aluminiumablagerungen verursachen k?nnen, werden als "Schwermetalle" bezeichnet. Einige wichtige Schwermetalle sind Kupfer, Quecksilber, Zinn, Nickel und Blei.

Der Passivierungsfilm wird in stark sauren (pH 9) Umgebungen vollst?ndig aufgel?st:

- Korrosionsrate>1,2 mm/Jahr bei pH 9;

- Konzentrierte Salpeters?ure (65%) reduziert die Rate aufgrund der starken Passivierung auf 0,001 mm/Jahr.

Die durch diese Methode verursachte Korrosion ist in sauren L?sungen st?rker ausgepr?gt als in alkalischen L?sungen. Dies ist auf die geringe L?slichkeit dieser Ionen in alkalischen L?sungen zurückzuführen.

9 Spannungskorrosionsrisse (SCC)

Spannungsrisskorrosion (hier als SCC bezeichnet) ist eine Form der interkristallinen Korrosion, die zum vollst?ndigen Ausfall von Aluminiumteilen führen kann.

Damit diese Korrosion auftreten kann, müssen drei Bedingungen erfüllt sein. Empfindliche Legierungen sind die erste dieser Bedingungen. Nicht alle Aluminiumlegierungen sind gleicherma?en anf?llig für SCC. Legierungen mit hoher Streckgrenze sind anf?lliger für Spannungsrisskorrosion.

Die zweite Bedingung ist, dass die Umgebung, in der es verwendet werden soll, feucht oder nass sein muss. Die dritte Bedingung ist das Vorhandensein von Zugspannungen im Material. Diese Zugspannung ist die Ursache für die Rissausbreitung und deren Ausbreitung durch das Metall.

Triptychon: Empfindliche Legierungen (z.B. 7075-T6), Zugspannung (> Streckgrenze 30%), korrosive Medien (Cl-L?sung):

- Riss-Typ: entlang der Maserung (IGSCC) oder durch die Maserung (TGSCC);

- Der kritische Spannungsintensit?tsfaktor (KISCC) kann auf 30% der konventionellen Festigkeit reduziert werden.

Es gibt zwei Arten von SCC-Prozessen. Der erste ist die intergranulare Spannungsrisskorrosion (IGSCC), bei der sich die Risse entlang der Korngrenzen ausbreiten. Der zweite ist die Spannungsrisskorrosion durch das Korn (TGSCC), bei der sich die Risse durch die K?rner und nicht entlang der Korngrenzen ausbreiten.

10 Erosionskorrosion

Die Erosionskorrosion von Aluminium wird durch den Aufprall von Wasserstrahlen mit hoher Geschwindigkeit auf den Aluminiumk?rper verursacht.

Zwei Faktoren, die die Erosionskorrosion versch?rfen, sind die Flie?geschwindigkeit des Wassers und sein pH-Wert. Das Vorhandensein von Karbonat und Kiesels?ure im Wasser erh?ht die Korrosionsgeschwindigkeit weiter.

In reinem Wasser erfolgt die Korrosion von Aluminium langsam. Diese Geschwindigkeit erh?ht sich jedoch, wenn der pH-Wert über 9 liegt. In saurem Wasser ist die Korrosion sogar noch schneller.

Fluiddynamik und chemische Korrosion in Synergie:

- hohe Geschwindigkeit(>5m/s) zerst?rt die Passivierungsschicht;

- eine sandige FlüssigkeitInduzierte Sch?den durch Abrieb-Korrosions-Wechselwirkung;

- Zusammenbruch der VakuoleErzeugt einen Aufpralldruck von >1GPa, der zum Abbl?ttern der Oberfl?che führt.

Erosion und Korrosion k?nnen durch die Kontrolle der oben genannten Faktoren verhindert werden. Erosion und Korrosion lassen sich deutlich verringern, indem entweder die Wassergeschwindigkeit reduziert oder die Wasserqualit?t aufrechterhalten wird oder beides. Die Verbesserung der Wasserqualit?t bedeutet, dass der pH-Wert so nahe wie m?glich an der Neutralit?t (<9) gehalten und der Kiesels?ure- und Karbonatgehalt reduziert wird.

11. korrosive Ermüdung

Es ist bekannt, dass Ermüdung zu einem vollst?ndigen Produktversagen führen kann, wenn sie nicht bek?mpft wird. Im Falle von Aluminium k?nnen Ermüdungsrisse als Ausgangspunkt für Lochfra?korrosion dienen.

Korrosionsermüdung tritt auf, wenn Aluminium über einen langen Zeitraum hinweg wiederholt geringen Belastungen ausgesetzt wird. In korrosiven Umgebungen wie Meerwasser und Salzl?sungen ist die Wahrscheinlichkeit der Rissentstehung und -ausbreitung gr??er.

Synergistische Senkung der Ermüdungsgrenze durch Wechsellasten und korrosive Medien:

- 3,5% NaCl-L?sung sinkt die Ermüdungslebensdauer der Aluminiumlegierung 2024-T3 auf 10% in einer trockenen Umgebung;

- Die Rissausbreitungsgeschwindigkeit wird durch ΔK (Amplitude des Spannungsintensit?tsfaktors) und die Frequenz (kritische Schwelle 10 Hz) gesteuert.

Korrosionsermüdung kann nicht stattfinden, wenn in der Atmosph?re kein Wasser vorhanden ist. Sie ist auch weitgehend unabh?ngig von der Richtung der Spannung, da die Rissausbreitung haupts?chlich durch den Kristall erfolgt. Anders als bei SCC hat die Spannung also keinen Einfluss auf die Ausbreitung.

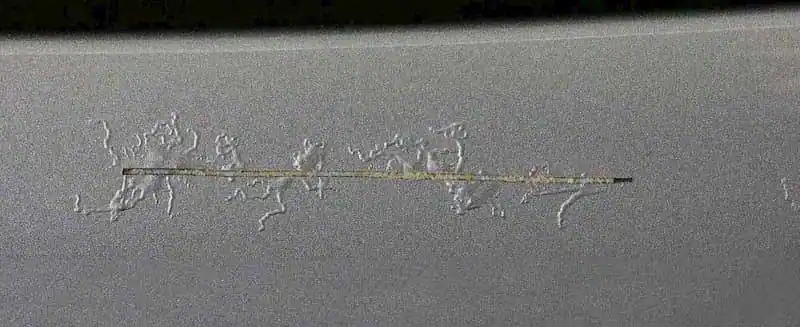

12. fadenf?rmige Korrosion

Faden- oder Schneckenkorrosion beginnt als Lochfra?. Sie beginnt an der Stelle, an der der Lack von der Aluminiumoberfl?che abbl?ttert. Die Ursache kann ein Kratzer oder Abrieb auf der Oberfl?che sein, der die darunter liegende Metalloberfl?che freilegt.

In Gegenwart von Chloridanionen und hoher Luftfeuchtigkeit kann leicht Fadenkorrosion auftreten und sich ausbreiten. Sie beginnt zwar als Salzwasserfra?, breitet sich aber als Spaltkorrosion aus.

Der Kopf des Regenwurms ist sauer und hat einen hohen Chloridgehalt. Er nimmt Sauerstoff auf und wirkt als Anode. Die zweite H?lfte der Wurmspur fungiert als Kathode und es kommt zu einer Reaktion.

An Beschichtungsfehlern bildet sich selbstt?tig Korrosion:

- Die saure Zone im Kopfbereich (pH ≈ 1-2) und die alkalische Zone im Schwanzbereich (pH ≈ 10-12) bilden einen elektrochemischen Gradienten;

- Ausdehnungsrate 0,1-0,5 mm/Tag, Weg durch Matrixbindung gesteuert.

Fadenkorrosion kann verhindert werden, indem die Oberfl?che unbesch?digt bleibt und alle kleinen Spalten mit Farbe oder Wachs versiegelt werden. Wenn m?glich, muss die relative Luftfeuchtigkeit in der Umgebung reduziert werden.

13. mikrobiologische Korrosion(MIC)

Mikrobiologisch induzierte Korrosion oder MIC ist eine durch Mikroorganismen/Pilze verursachte Korrosion. Diese Art von Korrosion tritt h?ufig in Kraftstoff- und Schmier?ltanks auf.

Mikroorganismen und Pilze k?nnen in Gegenwart von Wasser im ?l gedeihen. Einige dieser Organismen sind in der Lage, das ?l zu verzehren und S?uren auszuscheiden, die eine Korrosion der zur Lagerung verwendeten Aluminiumbeh?lter verursachen k?nnen.

Diese S?ure kann in Aluminiumbeh?ltern Lochfra? verursachen und schlie?lich zu Undichtigkeiten führen.

ausgel?st durch mikrobiellen Stoffwechsel wie sulfatreduzierende Bakterien (SRB):

- In der anaeroben Umgebung entsteht H?S, das die Passivierungsschicht zerst?rt;

- Biofilme bilden Sauerstoffkonzentrationszellen;

- Der Bereich der Wasserphasentrennung im Kraftstoffsystem ist ein Bereich mit hohem Aufkommen, der regelm??ig entleert und mit Bioziden versehen werden muss.

Um dies zu verhindern, muss das ?l so weit wie m?glich gereinigt werden, um Wasser zu entfernen. Ein regelm??iges Entleeren des Tanks nach der Reinigung ist ebenfalls erforderlich. Wenn es nicht m?glich ist, die Qualit?t des Kraftstoffs zu verbessern, kann die Keimbildung durch den Einsatz von Bioziden verhindert werden.