Основы механической обработки

發(fā)布時(shí)間:2025-02-27 分類:общественная информация 瀏覽量:.1706

обработка

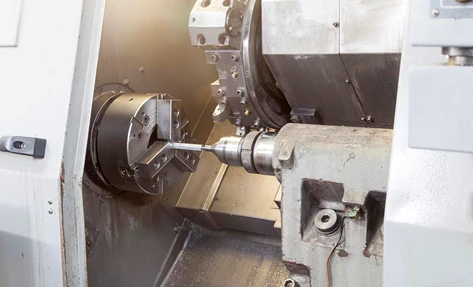

Как основная технология современного производства, механическая обработка, посредством токарных, фрезерных, шлифовальных станков и другого профессионального оборудования на металлических, пластиковых и других заготовках для резки, шлифовки, сверления и других процессов, точного контроля геометрии деталей, структурных размеров и качества обработки поверхности, для обеспечения от автомобильных компонентов двигателя до аэрокосмических точных деталей всей области производственных потребностей. Благодаря глубокой интеграции технологии ЧПУ и автоматизированных производственных линий, процесс обработки реализовал трансформацию и модернизацию от традиционного ручного управления к интеллектуальному программному управлению, что повышает эффективность обработки и одновременно эффективно контролирует производственные затраты. Система контроля качества в строгом соответствии с международными стандартами обеспечивает стабильность процесса в массовом производстве благодаря мониторингу состояния износа инструмента в режиме реального времени и оптимизации параметров обработки. В соответствии с современной тенденцией Industry 4.0 обработка развивается в направлении гибкого производства и цифрового управления, предлагая надежные решения для изготовления сложных деталей на заказ.

обработка с числовым программным управлением

Обработка с ЧПУ основана на компьютерном программировании для точного управления траекторией движения станка. Благодаря автоматизированному выполнению токарных, фрезерных, расточных и других прецизионных процессов обработки металл, инженерные пластмассы и другие сырьевые материалы эффективно превращаются в сложные компоненты, отвечающие проектным спецификациям. Основное преимущество станка - управляемая цифровыми командами высокая точность повторения и возможность многоосевого взаимодействия, что позволяет адаптировать его к потребностям полномасштабного производства - от микрокомпонентов медицинских приборов до крупных конструктивных элементов энергетического оборудования. Современные "умные" заводы достигают динамической оптимизации параметров обработки и интеллектуального прогнозирования срока службы инструмента за счет интеграции систем программирования CAM и устройств онлайн-контроля, обеспечивая согласованность размеров в массовом производстве и повышая эффективность обработки в таких высокотехнологичных областях, как аэрокосмическая промышленность и производство автомобильных пресс-форм. Благодаря глубокому применению технологии IoT и модели цифрового двойника, обработка с ЧПУ ускоряет эволюцию облачного совместного производства и адаптивной корректировки процессов, обеспечивая ключевую техническую поддержку для экологии интеллектуального производства.

Классификация механической обработки

поворот?

Заготовка вращается шпинделем токарного станка в сочетании с радиальным/осевым движением подачи инструмента. Специализируется на внутренней и внешней круговой обработке вращающихся деталей, таких как валы, диски и втулки, и демонстрирует преимущества высокоэффективной резки при массовом производстве автомобильных приводных валов, стволов гидроцилиндров и т.д. Он способен обрабатывать углеродистую сталь, алюминий Токарный станок с ЧПУ способен нарезать резьбу и выполнять прецизионную обработку эксцентриковых конструкций из широкого спектра материалов - от высокотемпературных сплавов до жаропрочных сплавов.

фрезерование?

Использование вертикального/горизонтального фрезерного станка с многофланцевым инструментом ротационного резания, способного выполнять обработку сложных полостей, трехмерное формирование поверхности, от формообразующих вставок на поверхности разъема до роботизированных шарниров соединений - типичные сценарии применения, пятиосевая технология фрезерования с ЧПУ для преодоления ограничений пространственного угла, крыльчатка, пропеллер и другие фасонные детали в области обработки незаменимы.

Шлифование?

Снятие материала с микронными размерами с помощью частиц шлифовального круга - идеальный процесс для получения зеркальной точности закаленной стали, керамики и других сверхтвердых материалов. На эту технологию опираются при производстве подшипников в прецизионных шпинделях и обработке поверхностей искусственных суставов для медицинских приборов. Субмикронная стабильность размеров обеспечивается системой измерений в режиме реального времени и контролем окружающей среды в цехе с постоянной температурой.

Сверление, развертывание, нарезание резьбы и другие виды обработки?

Технология глубокого сверления отверстий, охватывающая весь спектр работ от базовой обработки сквозных отверстий до прецизионной формовки резьбы, отвечает потребностям бурения стволов, нефте- и газопроводов и других специальным соотношениям L/D, а применение композитных инструментов позволяет выполнять процессы сверления, развертывания и нарезания резьбы за один зажим, что значительно повышает эффективность обработки блоков двигателей, блоков гидравлических клапанов и других деталей с большим количеством отверстий. Также широко используются в литейная форма Производство.

Оборудование для механической обработки

токарные станки

Как основное оборудование для обработки вращающихся корпусов, токарный станок приводит пруток или диск заготовки во вращение с высокой скоростью через шпиндель, и точно завершает цилиндрический поворот, торцевание и обработку резьбы, взаимодействуя с радиальным/осевым движением подачи композита револьверной головки. Современный токарный станок с ЧПУ объединяет в себе функции электроинструмента и оси Y, который может выполнять фрезерно-токарную обработку нержавеющей стали, титанового сплава и других труднообрабатываемых материалов, и широко используется в массовом производстве автомобильных распредвалов, сердечников гидравлических клапанов и других прецизионных деталей, а его двухшпиндельная конструкция позволяет достичь автоматизированной непрерывной обработки.

обрабатывающий центр

Благодаря возможности пространственной обработки с помощью многоосевой связи, фрезерный станок приводит в движение торцевую фрезу, шаровую концевую фрезу и другие инструменты с помощью вертикального/горизонтального шпинделя, чтобы реализовать формирование сложных форм, а 5-осевой фрезерный станок с ЧПУ преодолевает ограничение пространственного угла с помощью поворота стола, чтобы показать незаменимость в трехмерной обработке криволинейных поверхностей лопастей авиадвигателей и вкладышей для литья пластмасс под давлением. Обрабатывающий центр, оснащенный системой автоматической смены инструмента, может выполнять полный процесс обработки деталей каркаса из алюминиевого сплава от черновой до чистовой фрезеровки за один раз.

сверлильный станок

Являясь профессиональным поставщиком решений в области обработки глубоких отверстий, сверлильный станок приводит в движение спиральные сверла, сверла для глубоких отверстий и другие инструменты с помощью высокоскоростного шпинделя для достижения точной обработки отверстий, а технология пистолетного сверления с системой охлаждения под высоким давлением позволяет выполнять глубокое сверление с соотношением длины к диаметру более 30:1. Интеллектуальный сверлильный центр объединяет технологические модули развертывания и растачивания для удовлетворения потребности в эффективной обработке многопрофильных отверстий, таких как трубные пластины энергетического оборудования и кожухи автомобильных трансмиссий, и оснащен лазерным инструментом для настройки инструмента, позволяющим в реальном времени компенсировать износ сверла.

кофемолка

Шлифовальный станок, являющийся последней линией защиты качества для прецизионного производства, использует шлифовальные круги CBN или алмазные шлифовальные круги для обработки сверхтвердых материалов, таких как закаленная сталь и цементированный карбид, с наноточностью, а профилешлифовальный станок с ЧПУ может стабильно поддерживать микронную точность контуров дорожек качения подшипников и винтовой резьбы благодаря замкнутой системе обратной связи. Бесцентрово-шлифовальный станок, оснащенный системой онлайн-измерений, обеспечивает полностью автоматическое шлифование крупногабаритных высокоточных деталей, таких как направляющая стойка оптического прибора, золотник гидравлического клапана и т.д. Экологический контроль в цехе с постоянной температурой обеспечивает стабильность обработки.

Прочее оборудование для механической обработки

Станки с ЧПУ?

Как основной носитель интеллектуального производства, станок с ЧПУ легко соединяется с системой программирования CAM через многоосевую связь для прямого преобразования данных 3D-моделирования сложных деталей в команды точной обработки, что демонстрирует его технические преимущества при многопроцессной интегрированной обработке деталей аэрокосмических конструкций из титановых сплавов и имплантатов медицинских приборов. Интеллектуальные станки, оснащенные адаптивными системами управления, могут в режиме реального времени определять колебания силы резания и степень износа инструмента, а также объединяться с промышленной платформой Интернета вещей для достижения облачной оптимизации итераций параметров обработки, обеспечивая гибкие производственные решения для автомобильных пресс-форм, оптических приборов и других областей точного производства.

станок лазерной резки?

Опираясь на мощный волоконный лазер и технологию гальванометрического позиционирования, станок для лазерной резки достигает микронной точности резки нержавеющей стали, алюминиевого сплава и других металлических пластин путем бесконтактной обработки, а его интеллектуальная система мониторинга может автоматически определять окисленный слой углеродистой стали и регулировать положение фокуса, что значительно повышает эффективность обработки лотков для автомобильных аккумуляторов новой энергии и радиаторов для электронных компонентов. Оборудование для лазерной резки мощностью 10 000 ватт позволяет преодолеть узкие места при резке толстых листов, а автоматический роботизированный манипулятор для загрузки и выгрузки обеспечивает возможность непрерывной работы в любую погоду для строительной техники и судостроения, а технология контроля зоны термического воздействия эффективно гарантирует качество последующей сварки прецизионных деталей.

машина гидроабразивной резки?

Используя процесс холодной резки струей воды под сверхвысоким давлением, смешанной с гранатовым песком, станок для гидроабразивной резки сохраняет первоначальные свойства материала при обработке композитных материалов из углеродного волокна и декоративных деталей в форме мрамора благодаря уникальному преимуществу - отсутствию тепловой деформации. Пятиосевая динамическая режущая головка обеспечивает точное разделение трехмерных контуров керамических покрытий на лопатках турбин и контейнерах из пищевого пластика благодаря технологии компенсации пространственного угла. Экологически чистые характеристики полностью исключают загрязнение пылью, возникающее при традиционной резке, что делает ее предпочтительной для высокостандартных сценариев обработки в производстве медицинских расходных материалов и архитектурных навесных фасадов.

Процесс обработки

Принципы резки

Принципы резки: Движение резания - это относительное движение между инструментом и заготовкой, включая главное движение и движение подачи.

скорость резки: Скорость резания - это мгновенная скорость выбранной точки на режущей кромке инструмента относительно поверхности обрабатываемой детали в направлении главного движения.

Глубина резки: Глубина пропила - это расстояние по вертикали между обрабатываемой поверхностью и поверхностью, которую необходимо обработать.

Режущие инструменты

Материалы для режущего инструмента:: В качестве инструментальных материалов обычно используются быстрорежущая сталь, цементированный карбид, керамика и сверхтвердые материалы.

Геометрия инструмента: Геометрические параметры инструмента, включая передний и задний углы, главный прогиб и развал, влияют, в частности, на силу резания, теплоту резания, стойкость и качество поверхности заготовки.

Затачивание инструментов:: Заточка инструмента включает в себя выбор шлифовального круга, процесс заточки и контроль качества заточки.

смазочно-охлаждающая жидкость

Роль смазочно-охлаждающих жидкостей:: К функциям смазочно-охлаждающих жидкостей относятся охлаждение, смазка, очистка и предотвращение ржавчины.

Типы смазочно-охлаждающих жидкостей:: Типы смазочно-охлаждающих жидкостей включают эмульсии, синтетические жидкости и смазочно-охлаждающие масла.

Выбор смазочно-охлаждающей жидкости:: Выбор смазочно-охлаждающей жидкости должен основываться на таких факторах, как требования к обработке, материал заготовки и материал инструмента.

Процесс обработки

Валовая подготовка?

Исходя из механических свойств деталей, заготовки близкой к сетке формы готовятся методом литья, ковки или 3D-печати, процесс горячего изостатического прессования используется для устранения внутренних дефектов аэрокосмических деталей из титанового сплава, а заготовки для литья под давлением из алюминиевого сплава необходимо подвергать рентгеновскому контролю, чтобы убедиться, что уровень пористости составляет <0,2%. Intelligent Manufacturing Workshop автоматически сопоставляет партии заготовок с заказами на обработку через систему MES, что позволяет отслеживать весь процесс от сырья до черновой механической обработки. Интеллектуальная производственная мастерская

Позиционирование заготовок?

Используя принцип шеститочечного позиционирования для создания модульной системы приспособлений, гидравлическая расширительная оправка обеспечивает точность радиального биения 0,005 мм для тонкостенных деталей цилиндров, а пятигранная вакуумная присоска обеспечивает неразрушающий зажим для фасонных композитных материалов. Для обработки корпуса двигателя нового энергетического транспортного средства используется технология лазерного сканирования и адаптивного управления силой зажима, позволяющая компенсировать влияние колебаний размера заготовки на эталон позиционирования.

Подготовка инструментов?

На основе данных моделирования резания для прогнозирования срока службы инструмента твердосплавные инструменты с PVD-покрытием справляются с прерывистым резанием высокотемпературных сплавов, а сверла с алмазным покрытием обеспечивают обработку композитов из углеродного волокна без заусенцев. Интеллектуальный магазин инструментов автоматически определяет параметры инструмента с помощью RFID-чипа и синхронно калибрует значение компенсации инструмента при смене инструмента в обрабатывающем центре для обеспечения согласованности размеров при обработке полостей автомобильных пресс-форм.

обработка?

Многоосевые станки с ЧПУ реализуют стратегию полной последовательной обработки, фрезерно-токарный центр завершает обработку внутреннего и внешнего профиля магазина авиадвигателя за один зажим, технология микросмазки повышает эффективность резки материала Inconel 718 на 40%. 5-осевой обрабатывающий центр увеличивает срок службы инструмента при обработке глубоких канавок в 3 раза благодаря осциллирующему процессу фрезерования и работает вместе с системой онлайн-измерений для коррекции отклонения траектории инструмента в режиме реального времени.

Контроль заготовок?

Координатно-измерительная машина (КИМ) для создания замкнутого цикла цифровой инспекции, сканер синего света для захвата отклонения профиля лопатки турбины, промышленная КТ неразрушающего контроля внутренней усадки литья из алюминиевого сплава. Система SPC статистический анализ ключевых размеров значения CPK, AI визуальный контроль поверхностных дефектов точность идентификации 99.7%, данные инспекции автоматически загружаются в систему QMS для создания электронных файлов качества.

Контроль качества обработки

Анализ погрешностей обработки

первоначальная ошибка:: Связанные со станками, приспособлениями, инструментами и самой заготовкой, например, производственные и сборочные ошибки.

ошибка обработки:: Погрешности, вызванные различными факторами в процессе обработки, такими как силы резания, теплота резания, износ инструмента и т.д.

ошибка обнаружения: Ошибки, вызванные такими факторами, как измерительное оборудование, методы измерения и окружающая среда в процессе измерения.

Методы контроля качества

профилактический контроль:: Сокращение ошибок и повышение качества продукции за счет проектирования и управления процессом.

управление процессом:: Обеспечение стабильного качества продукции путем контроля и корректировки процесса обработки в режиме реального времени.

Проверка готовой продукции: Проверяйте и тестируйте готовую продукцию, чтобы убедиться в ее соответствии установленным требованиям.

Качество обработанной поверхности

шероховатость поверхности:: Высота микроскопических неровностей поверхности, влияющих на износостойкость и усталостную прочность детали.

Степень пульсации поверхности:: Форма и размер поверхностных рифлений, которые влияют на усталостную прочность и герметичность детали.

Отделка поверхности Текстура:: Обработка поверхности оставляет следы и текстуры, которые влияют на внешний вид и точность посадки детали.

Контроль точности размеров при обработке

Точность размеров: Степень соответствия фактических размеров обработанной детали заданным размерам.

точность положения: Точность позиционирования заготовки относительно станка во время обработки влияет на точность сборки детали.

Точность повторного позиционирования:: Точность повторного позиционирования станка в одних и тех же условиях, отражающая стабильность и надежность станка.

Изготовление деталей на заказ

Компания Hersin из Нинбо предоставляет комплексные решения по обработке сложных деталей с ЧПУ, предлагая услуги прецизионной обработки полного цикла - от быстрого создания прототипов до серийного производства. Опираясь на пятиосевые обрабатывающие центры с привязкой, кластеры фрезерно-токарного оборудования и сверхточные станки Swiss Baume, Hersin специализируется на производстве автомобильных деталей и другой продукции. Загрузите свои чертежи в нашу интеллектуальную систему расценок и получите актуарный отчет с оптимизацией DFM и анализом износа инструмента.Свяжитесь с нами

Правила безопасности технологического оборудования?

Предпусковая проверка оборудования?

Проверьте стабильность давления в гидравлической системе (20-25 МПа) и герметичность пневматического трубопровода, используйте инфракрасную термографию для обнаружения аномальной температуры обмотки шпиндельного двигателя и проверьте настройки двойной защиты системы ЧПУ для мягкого и жесткого пределов. Для 5-осевых обрабатывающих центров необходимо дополнительно проверить механизм блокировки поворотного стола, определить погрешность точности позиционирования направляющих с помощью лазерного интерферометра ≤ 0,02 мм, а сила постоянного магнитного поля магнитных присосок должна быть ≤ 5 гаусс при зажатии заготовки из углеродистой стали.

Процедуры эксплуатации оборудования?

Строго соблюдайте спецификацию настройки параметров SOP: скорость чернового фрезерования чугуна ограничена 150-220 м/мин, а скорость подачи твердосплавного инструмента регулируется в соответствии с градиентом ap=2 мм×ae=35 мм. При обработке титанового сплава необходимо активировать систему микросмазки (MQL) и контролировать концентрацию дыма в зоне резания, оператор должен носить ударопрочную маску и огнестойкую одежду, а кнопка аварийного тормоза должна срабатывать немедленно в случае сигнала о перегрузке шпинделя.

Обслуживание оборудования после остановки?

Замкнутый цикл очистки металлических остатков в резервуаре для смазочно-охлаждающей жидкости и проверка значения pH (8,5-9,2), использование ультразвуковой машины для очистки для удаления остатков масляной пленки микронного размера на конической поверхности хвостовика инструмента. Ежемесячная компенсация люфта шарико-винтовой пары (точность компенсации винта класса C3 ≤ 0,015 мм), определение срока службы подшипников шпинделя с помощью анализа спектра вибрации, а также точное определение объема заливаемой смазки с точностью до ±0,5 мл.

Пример несчастного случая при механической обработке?

Случай I?

На заводе автозапчастей с ЧПУ токарный шпиндель перегревается: оператор нарушил отключение охлаждающей жидкости для непрерывного точения нержавеющей стали, температура резки превысила 900 ℃, что вызвало образование топливного тумана. После аварии было необходимо установить систему тепловизионного мониторинга и имплантировать термодинамическую модель резки в ПЛК для достижения температурно-скоростного управления связью.

Случай II?

Отказ блокировки двери защиты портального фрезерного станка вызвал инвалидность: обновление оборудования экранирование сигналов защитной решетки, железные опилки брызги через 5 мм акриловую перегородку. Программа ректификации обновлена до уровня защиты IP67 с использованием чувствительных к давлению напольных ковриков и двухконтурной решетки, время срабатывания ≤ 0,3 секунды.

Тенденции и проблемы развития механической обработки?

Тенденция развития технологии механической обработки?

- Цифровой привод-близнец: передача данных о состоянии станка в облако в режиме реального времени, точность прогнозирования ошибок обработки 99,2%

- Революция в обработке композитных материалов: интегрированное токарное, фрезерное, расточное и шлифовальное оборудование сокращает количество зажимных операций и время цикла обработки крыльчатки на 60%

- Экологичное производство: технология водородной резки заменяет эмульсии, снижая углеродный след на 45%

Проблемы, стоящие перед обрабатывающей промышленностью?

- Нехватка высококвалифицированных кадров: нехватка специалистов по программированию 5-осевых станков 37%, необходимо использовать систему дистанционного наведения AR, чтобы заполнить пробел

- Узкое место в обработке сверхтвердых материалов: срок службы инструмента для обработки зеркал из карбида кремния составляет всего 15 минут, срочно нужны прорывы в технологии плазменной резки

- Риск безопасности данных: уязвимость системы ЧПУ приводит к подделке G-кода, требуется передача данных в зашифрованном виде через блокчейн

Перспективы развития технологии механической обработки?

Технология квантовых измерений повышает точность контроля размеров до нанометрового уровня, самоэволюционирующие алгоритмы искусственного интеллекта увеличивают эффективность динамической оптимизации параметров резания на 300%. К 2030 году жестовое управление станками на основе интерфейса "мозг-компьютер" и безэмиссионные центры сухой обработки станут стандартом для высокотехнологичного производства, а модель микрофабрики перестроит цепочку поставок в аэрокосмической отрасли.