Gieten van halfvaste metalen

發布時間:2024-08-03 分類:nieuws 瀏覽量:3161

1. Overzicht

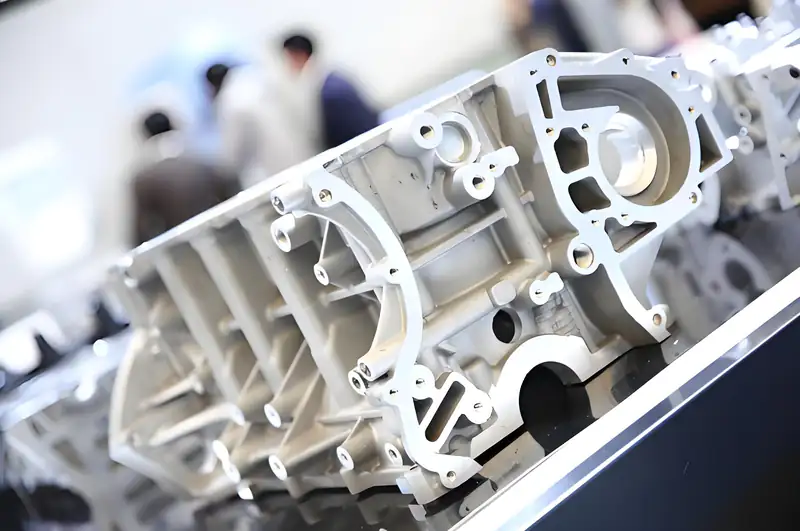

Sinds 1971 hebben D.B. Spencer en M.C. Flemings van het Massachusetts Institute of Technology een nieuw proces voor roergieten (stir cast) uitgevonden, dat wil zeggen, het gebruik van een roterende dubbele vat mechanische roer methode om een Sr15% Pb rheologische slurry te bereiden sinds de semi-solid metal (SSM) giettechnologie meer dan 20 jaar van onderzoek en ontwikkeling heeft meegemaakt. De legeringen die bereid worden door roergieten staan over het algemeen bekend als niet-dendritische organisatielegeringen of als Partially Solidified Casting Alloys (PSCA). De producten die deze technologie gebruiken hebben een sterke vitaliteit door hun hoge kwaliteit, hoge prestaties en hoge legeringseigenschappen. Naast toepassingen in militaire apparatuur, begon het zich voornamelijk te richten op belangrijke onderdelen voor auto's, bijvoorbeeld voor autowielen, die de prestaties kunnen verbeteren, het gewicht kunnen verlagen en het uitvalpercentage kunnen verlagen. Sindsdien heeft het geleidelijk aan ook toepassingen op andere gebieden gekregen en produceert het hoogwaardige en bijna netvormende componenten. Halfvaste vormmachines voor metaalgietwerk zijn ook ge?ntroduceerd. Is ontwikkeld en geproduceerd van 600 ton tot 2000 ton van semi-massief gieten spuitgietmachine, het vormen van onderdelen gewicht tot 7kg of meer. Op dit moment wordt de procestechnologie in de Verenigde Staten en Europa op grotere schaal gebruikt. Het halfvaste proces van het metaalafgietsel wordt beschouwd als de 21ste eeuw de meest veelbelovende bijna-net vormen en één van de nieuwe materi?le voorbereidingstechnologie.

2, procesprincipe

Het principe van het semi-vaste gietproces ligt in het feit dat door het toepassen van sterke agitatie tijdens het stollen van het vloeibare metaal, het dendritische netwerkskelet gevormd in conventioneel gieten wordt gebroken en omgezet in een gedispergeerde korrelige organisatie gesuspendeerd in de vloeibare fase. Deze halfvaste slurry in de vaste fase snelheid bereikt een bepaald niveau (zoals 0,5-0,6) kan nog steeds een zekere mate van vloeibaarheid, waardoor het gebruik vanspuitgietenConventionele vormprocessen, zoals extruderen en matrijssmeden, bewerken het metaal om de kwaliteit van het gietstuk te optimaliseren en de productiviteit te verhogen.

3. Voorbereiding van de legering

Er zijn veel methoden om halfvaste legeringen te bereiden, naast de mechanische roer methode, in de afgelopen jaren is elektromagnetisch roeren methode ontwikkeld, elektromagnetische puls laadmethode, ultrasone trillingen roermethode, gedwongen stroom van de legering vloeistof langs het gebogen kanaal onder invloed van externe kracht, stam ge?nduceerde smelten activeringsmethode (SIMA), nevel depositie methode (Spray), en controle van de legering gieten temperatuur methode, en ga zo maar door. De elektromagnetische roermethode, de methode voor het regelen van de giettemperatuur van de legering en de SIMA-methode zijn de methoden met het meeste potentieel voor industri?le toepassing.

3.1 Mechanische mengmethode

Mechanisch roeren was de vroegste methode die werd gebruikt voor het bereiden van halfvaste legeringen.Flemings et al. bereidden met succes halfvaste slurries van tin-loodlegeringen met behulp van een roerset bestaande uit een concentrische binnen- en buitencilinder met tanden (de buitencilinder roteerde terwijl de binnencilinder stilstond); H. Lehuy et al. gebruikten roerspanen voor het bereiden van aluminium-koperlegeringen, zink-koperlegeringen en zink-koperlegeringen.aluminiumen aluminium-siliciumlegering halfvaste slurry. Later werd de roerder verbeterd en werd de ZA-22 legering halfvaste slurry bereid met behulp van een spiraalroerder. Door de verbetering werd het roereffect van de slurry verbeterd, werd de algehele vloeisterkte van de metaalvloeistof in de mal versterkt en werd er neerwaartse druk in de metaalvloeistof opgewekt om het gieten te bevorderen en de mechanische eigenschappen van de ingot te verbeteren.

3.2 Elektromagnetische roermethode

Elektromagnetisch roeren is het gebruik van roterend elektromagnetisch veld in de metaalvloeistof om ge?nduceerde stroom te produceren, de metaalvloeistof in de Lorentz magnetische kracht onder invloed van de beweging, om zo het doel van het roeren van de metaalvloeistof te bereiken. Momenteel zijn er twee belangrijke methodes om roterend magnetisch veld te produceren: één is de traditionele methode om wisselstroom binnen de inductiespoel door te geven; de andere is de methode van roterende permanente magneten die door C.Vives van Frankrijk in 1993 wordt ge?ntroduceerd, waarvan het voordeel is dat de elektromagnetische inductor uit krachtige permanente magnetische materialen wordt samengesteld, en het magnetische veld dat binnen wordt geproduceerd van met hoge weerstand is, en door de regeling van de permanente magneten te veranderen, kan het de metaalvloeistof maken een duidelijke driedimensionele stroom produceren, de roerende werking verbeteren. Het roereffect is verbeterd en de gasbetrokkenheid tijdens het roeren is verminderd.

3.3 Spanningsge?nduceerde smeltactiveringsmethode (SIMA)

Strain Induced Melting Activation (SIMA) is een proces waarbij een conventionele ingot wordt voorgevormd, bijvoorbeeld warm bewerkt door extrusie, walsen, enz., tot een halffabrikaat bar, die een microstructuur met een sterke langgerekte vervorming structuur heeft, en vervolgens verwarmd tot de vaste-vloeistof twee fasen regio isotherm voor een bepaalde tijd, waar langgerekte korrels worden omgezet in fijne deeltjes, en vervolgens snel afgekoeld tot een ingot met een amorfe dendritische structuur te verkrijgen. Het effect van SIMA proces hangt voornamelijk af van de lagere temperatuur van de hete werken en omsmelten twee fasen, of tussen de twee voeg een koud werken fase, het proces is meer controleerbaar.SIMA-technologie is geschikt voor een verscheidenheid van hoge en lage smeltpunt legering serie, met name voor de bereiding van een hoger smeltpunt van niet-dendritische legering heeft een unieke superioriteit. Is met succes toegepast op roestvrij staal, gereedschapsstaal en koperlegeringen, aluminiumlegeringseries, om de korrelgrootte van ongeveer 20um niet-dendritische organisatie van de legering te verkrijgen, wordt een concurrerende methode om halfvaste vormende grondstoffen te bereiden. Het grootste nadeel is echter de kleine omvang van de bereide vormstukken.

3.4 Nieuwe methoden die de afgelopen jaren zijn ontwikkeld

In de afgelopen jaren is aan de Zuidoost Universiteit en aan het Aresty Instituut in Japan ontdekt dat de beginnende dendritische organisatie kan worden omgezet in een sfero?dale organisatie door de giettemperatuur van de legering te regelen. V.Dobatkin et al. stelden een methode voor om halfvaste ingots te verkrijgen door een verfijningsmiddel toe te voegen aan het vloeibare metaal en deze ultrasoon te behandelen, wat de ultrasone behandelingsmethode wordt genoemd.

4. Vormmethode

Er zijn veel methoden om halfvaste legeringen te vormen, de belangrijkste zijn:

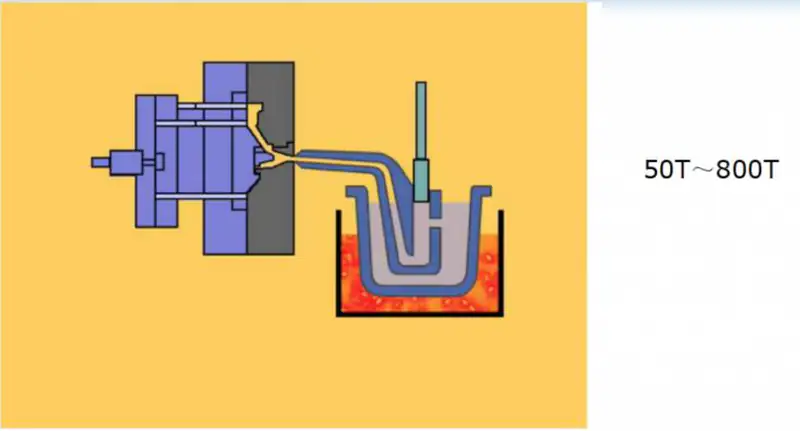

(1) Gieten(Rheoforming, Rheocast) Direct spuitgieten of extrusie gieten van de resulterende halfvaste metaalsuspensie door intensief roeren tijdens het afkoelen van de metaalvloeistof van de vloeibare fase naar de vaste fase bij een bepaalde vaste fase fractie. 1 Spuitgietlegering 2 Continue toevoer van de legeringsvloeistof 3 Inductieverwarmer 4 Koeler 5 Reologisch gegoten ingot 6 Injectiekamer 7 Spuitgietmatrijs R. Shibata et al. hebben bijvoorbeeld een halfvaste legeringslurry gebruikt die door elektromagnetisch roeren is bereid om direct in de injectiekamer van een spuitgietmachine te worden gevoerd om te worden gevormd. De mechanische eigenschappen van aluminiumlegeringsgietstukken die door deze methode worden geproduceerd zijn hoger dan die van extrusiegietstukken en vergelijkbaar met die van halfvaste thixotrope gietstukken. Het probleem is, semi-vast metaal slurry behoud en levering moeilijkheden, zodat de werkelijke gezet in toepassing niet veel.

(2) Thixotroop gieten(Thixoforming, Thixocast) Spuitgieten of extruderen van geprepareerde ingotblokken van niet-dendritische organisatie na ze opnieuw te verhitten in de vaste-vloeistofzone tot een geschikte viscositeit. EOPCO, HPM Corp., Prince Machine en THT Presses in de Verenigde Staten, evenals Buhler in Zwitserland, IDRA USA en Italpresse of America in Itali?, Producer USA in Canada en Toshiba Machine Corp en UBE in Japan. Machinery Services, enz. zijn in staat geweest om speciale apparatuur te produceren voor het tactiel vervormen van halfvaste aluminiumlegeringen. De methode van billet verwarming, transport gemakkelijk te automatiseren te bereiken, dus het is vandaag de dag halfvaste gieten van de belangrijkste procesmethoden.

(3) Spuitgieten(Injection Molding) direct aan het gesmolten metaal vloeistof (in plaats van na behandeling van semi-vaste slurry) afgekoeld tot de juiste temperatuur, en aangevuld met een bepaald proces voorwaarden in de holte spuitgieten. Zoals de Verenigde Staten van Amerika, Wisconsin, touch in vorm ontwikkelingscentrum, had de methode van semi-massief gieten van magnesium legeringen gebruikt. Cornell University van de Verenigde Staten, professor K.K. Wang en anderen ontwikkelden een soortgelijke magnesiumlegering shot casting vormende apparaat, de halfvaste slurry van de buis aan te sluiten, na passende koeling druk injectie in de holte.

(4) Continugieten bij lage temperatuur Het zogenaamde lagetemperatuur continugieten is een gietmethode waarbij de oververhitting van het vloeibare metaal wordt geregeld tot ongeveer 0°C en geforceerde koeling wordt uitgevoerd onder de gietvorm. Bij continugieten is centrumseparatie een groot probleem en bij het continu walsen van walsdraad kan breuk optreden. Daarom is het proces van groot belang.

(5) Strippen continugieten Flemings heeft experimenteel continugietwerk met Sn-15% Pb metaal met laag smeltpunt uitgevoerd en warmteoverdracht, stolling en vervorming geanalyseerd. Er werd geconcludeerd dat de banddikte gerelateerd was aan de walsdruk, de vaste fasesnelheid, de reologische afschuifsnelheid en de continugietsnelheid. Als de specifieke druk onder extrusie hoog is, bevordert dit microsegregatie. Om de oppervlakte- en interne kwaliteit en maatnauwkeurigheid te garanderen, is het noodzakelijk om de procesparameters van halfvaste metaalproductie strikt te controleren, zoals de vaste fasesnelheid, de grootte van de initi?le kristallijne vorm en de hoeveelheid uitgestoten metaal. Voor hoge smeltpunt metalen zoals fosforbrons Cu-Sn-P legering (Cu-8%Sn-0,1%P), de vloeibare fase lijn temperatuur van 1030 ℃, moeilijk om heet werk, met deze semi-vaste legering gemaakt van dunne plaat heeft duidelijke resultaten. Op dit moment is het mogelijk om uitstekende organisatie van semi-massieve roestvrij staal ingots, high-speed gereedschapsstaal ingots voor te bereiden.

5 Technologische voordelen

De voordelen van de halfvaste spuitgiettechnologie zijn zowel product- als procesvoordelen.

(1) Procesvoordelen

(1) zonder toevoeging van een korrelverfijningsmiddel om een fijne korrelorganisatie te verkrijgen, waardoor het traditionele gieten van zuilvormige kristallen en grove dendritische kristallen wordt ge?limineerd.

2) Lage vormtemperatuur (bijv. aluminiumlegering kan met meer dan 120°C worden verlaagd), wat energie kan besparen.

3) Langere levensduur van de matrijs. Door de lagere temperatuur van de halfvaste slurry die schuifspanning vormt, dan de traditionele dendritische slurry is drie orden van grootte kleiner, zodat de vullende vlotte, kleine thermische lading, thermische verminderde moeheidssterkte.

4) Verminder vervuiling en onveilige factoren. Omdat de werking vrij is van vloeibaar metaal op hoge temperatuur.

(5) De kleine misvormingsweerstand, het gebruik van kleine kracht kan homogene verwerking worden bereikt, gemakkelijk om moeilijk te bewerken materialen te vormen.

(6) Sneller stollen, hogere productiviteit en kortere procescyclus.

(7) Geschikt voor het gebruik van computer-aided design en productie, het verbeteren van de mate van automatisering van de productie.

(2) Productvoordeel

1)Kwaliteit van gietstukkenHoog. Door korrelverfijning, uniforme verdeling van organisatie, wordt lichaamskrimp verminderd, wordt de neiging tot thermisch scheuren verminderd, wordt de neiging tot krimpen ge?limineerd op de matrix en worden de mechanische eigenschappen sterk verbeterd.

(2) De krimp van de verharding is klein, dus na het vormen van hoge dimensionale nauwkeurigheid, kleine bewerkingstoelage, in de buurt van netto vormen.

(3) Breed scala aan legeringen. Non-ferro legeringen zijn aluminium, magnesium, zink, tin, koper, nikkellegeringen; ijzerlegeringen zijn roestvrij staal, laaggelegeerd staal enzovoort.

(4) Vervaardiging van metaal matrix composieten. Het gebruik van semi-vaste metalen hoge viscositeit, kan het verschil in dichtheid, vaste oplosbaarheid van het metaal gemaakt van legeringen, maar ook effectief gebruik van verschillende materialen gemengd, gemaakt van nieuwe composietmaterialen.

6, de ontwikkeling van halfvaste giettechnologie

6.1 Invloed van temperatuur interval verstoring en giettemperatuur op de as-giet organisatie van magnesiumlegeringen in halfvaste toestand

AZ91HP magnesiumlegering in roestvrij staal kroes weerstand oven verwarmen tot 720 ℃ isolatie 10 minuten voor raffinage behandeling, in de vloeibare fase lijn in de buurt van de korte termijn isolatie behandeling, kan de neiging van dendritische organisatie vorming te verminderen; vermindering van de verwerkingstemperatuur, de smelt wordt verstoord worden versneld om de korrel aan de equiaxiale vorm of zelfs bolvormige ontwikkeling, in de semi-vaste temperatuur interval van de smelt blazen argon (Ar) behandeling, zodat de smelt wordt verstoord om het tarief van nucleatie te verbeteren, om de dendritische arm fusie en de korrel isometric versnellen. Versnelde de fusie van dendritische armen en korrel equiaxialisatie, kan een uniforme verdeling van niet-dendritische organisatie; dit maakt de semi-massieve gieten na het vormen, de inhoud van harde en brosse β-fase wordt verminderd, en is een fijnmazige verdeling in de beginnende α-fase korrelgrenzen, het verbeteren van de mechanische eigenschappen van de magnesiumlegering semi-massieve gietstukken (Gieterij, 2006, 55(2): 120-125).

6.2 Geavanceerde pulpproceermethoden voor halfvaste legeringen

Van de geavanceerde methoden om dunne modder te maken die zijn voorgesteld, is de gekantelde plaattechnologie eenvoudig in principe en materiaal, gemakkelijk om het proces te controleren en de lage kosten. Met behulp van de gekantelde plaat methode voor te bereiden semi-vaste sub-eutectische hoge chroom wit gietijzer slurry-apparaat, het metaal vloeistof in het koellichaam onder invloed van het koellichaam opwinding, austeniet op een niet-uniforme wijze een groot aantal kernen groei, dendritische smelten, breuk, breken en dus verfijning, de vorming van sferische austeniet.

6.3 Al-6Si-2Mg aluminiumlegering semi-vast thixotroop spuitgieten

Al-6Si-2Mg aluminiumlegering, met een vloeibare fase lijntemperatuur van 615 ° C en een vaste fase lijntemperatuur van 557 ° C, heeft uitstekende thixotropic proceseigenschappen. Bar billet met behulp van hete top methode, elektromagnetische roeren verticale semi-continue gieten, diameter van 60 ~ 70 mm; billet in de middenfrequentie inductie apparatuur spoel verwarming, het begin van de snelle verwarming tot 500 ℃, en dan langzaam verwarmen, de kern 560 ℃ bereikt, verdere vermindering van de verwarming macht, in de kern bereikt 575 ℃, verplaatst naar 2800KN horizontale koude kamer spuitgieten machine, spuitgieten in de automotor op het gebruik van water pomp deksel. Semi-solid matrijzenafgietsel, heeft α-Al in het contact van de de hoge snelheidsschuif van het matrijzenafgietsel in vorm gesmolten, een deel van de primaire α-Al groei, een deel van de verharding in een fijne sferische secundaire α-Al. De eutectische organisatie van Mg2Si dan de organisatie van het ononderbroken afgietsel is fijner; Wegens semi-vaste organisatie van niet-poreus, door 540 ℃, 8 uren van stevige oplossingsbehandeling en dan gedoofd, en dan door 170 ℃, 6 uren van kunstmatige veroudering, om het volgende te verkrijgen Mechanische eigenschappen: treksterkte 340MPa, vloeigrens 310MPa, rek 3.5% (Casting, 2005, 54(5): 475-478).