Rapid Tooling: Innovatieve oplossingen om productontwikkeling en productie te versnellen

發布時間:2025-02-14 分類:nieuws 瀏覽量:1451

In dit tijdperk van snelle technologische veranderingen ondergaat de productie-industrie een diepgaande transformatie van "scale first" naar "agile and efficient". Snel gereedschap maken (Rapid Voorwoord: China's dilemma bij de productie van matrijzen en doorbraken

Als ingenieur die al 23 jaar actief is in de gieterij-industrie, ben ik (He Xin) getuige geweest van de metamorfose van China van een grote importeur van matrijzen naar onafhankelijke innovatie. In Ningbo, de verzamelplaats van de matrijzenindustrie, hebben we ervaren dat de traditionele ontwikkelingscyclus van stalen matrijzen lang is, de pijn van hoge trial-and-error-kosten, maar we hebben ook de revolutionaire doorbraken ervaren die de snelle matrijstechnologie teweeg heeft gebracht. Dit artikel combineert hogedrukgieten, gieten onder lage druk en andere praktische toepassingsscenario's, waarbij de rol van rapid tooling in de aluminium Kritische technische logica in de productie van componenten.

1. De essentie van snelle mallen: geen compromis, maar een precieze match

1.1 Drie belangrijke pijnpunten van traditionele matrijzen

- tijd kosten: De ontwikkeling van een hogedrukgietmatrijs kan 8-12 weken duren.

- financi?le druk: Matrijs voor motorhuis kost meer dan 2 miljoen dollar

- Risico van vallen en opstaan:: gravitatiegieten Eén structurele aanpassing aan de mal kost $150.000 extra

1.2 Technische ori?ntatie van de snelle tooling

Bereikt door drievoudige innovatie in materiaalkunde, verwerking en simulatietechnologie:

- Cycluscompressie 70%Minimaal 7 werkdagen van ontwerp tot proefgieten

- Kostenverlaging 50%-80%De kosten van aluminium matrijzen kunnen worden beheerst op $80.000 - $150.000

- Nauwkeurige afstemming van proefproductiehoeveelhedenOndersteunt vereisten voor proeffabrieken van 500 tot 30.000 stuks.

2, Snelle matrijsoplossingen voor vier belangrijke gietprocessen

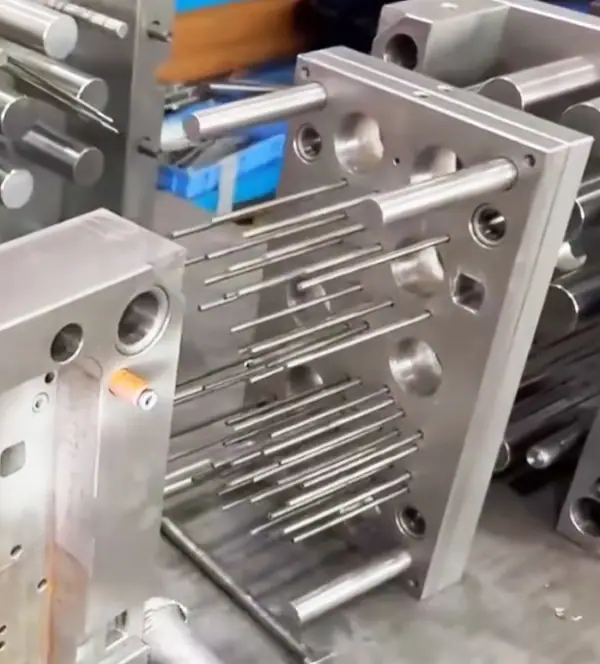

2.1 Hogedrukgietwerk (HPDC) scenario

Hogedrukgieten is een proces waarbij gesmolten aluminiumlegeringssoep van 680-720°C in de matrijsholte wordt geperst met een snelheid van 10-50m/s onder een klemkracht van 1600-2000T, en de belangrijkste uitdaging is dat de matrijs extreme thermomechanische belastingen moet weerstaan. De innovatie van Rapid Tooling in dit scenario komt tot uiting in de dubbele optimalisatie van materiaal en structuur: ter vervanging van het traditionele H13-staal wordt QRO90 warmwerkstaal gebruikt, waarvan de samenstelling van de molybdeen-vanadiumlegering de thermische vermoeiingsweerstand met 40% verhoogt en samen met de nitreerbehandeling van het oppervlak (laagdikte van 0,2-0,3 mm) de levensduur van de matrijs kan verlengen tot meer dan 30.000 matrijscycli. Structureel ontwerp van het modulaire insert systeem, voor kwetsbare gebieden (zoals poorten, ejector pin positie) voor lokale versterking, een bedrijf in Ningbo, de productie van nieuwe energie motor eindafdekking, door de snelle vervanging van inserts om de mal onderhoudstijd te verkorten van 8 uur tot 1,5 uur. De kosten per stuk dalen van 18,6 yen naar 7,3 yen voor traditionele matrijzen en de ontwikkelingscyclus wordt verkort tot 12 dagen, wat vooral geschikt is voor projecten voor structurele auto-onderdelen met een jaarlijkse productie van minder dan 50.000 stuks.

Technische problemen::

- De mal moet bestand zijn tegen 1600T klemkracht

- Aluminiumlegeringen smelten bij temperaturen tot 700 °C

- Vereiste levensduur module >50.000 cycli

Snelle Tooling-oplossingen::

- Materiaal-upgradesVervanging van conventioneel H13 staal door QRO90 warmwerkstaal

- Structurele optimalisatieInserts worden gebruikt in de kern om kritieke gebieden plaatselijk te versterken.

- realtime gegevens5G-basisstationkoellichaambehuizing met een matrijslevensduur van 32.000 matrijscycli in Ningbo, China.

2.2 Lagedrukgietscenario's (LPDC)

Lagedrukgieten injecteert aluminiumvloeistof soepel in de matrijsholte door middel van 0,5-0,8MPa luchtdruk, wat vooral geschikt is voor de productie van dunwandige onderdelen die een hoge dichtheid vereisen. De doorbraak van rapid mould op dit gebied richt zich op temperatuurbeheersing en optimalisatie van het gietsysteem: de ontwikkeling van een multi-zone systeem voor temperatuurbeheersing van de matrijs (±2℃ nauwkeurigheid) met gradi?nt koelkanaalontwerp, zodat de opbrengst van nieuwe energie batterijplaten geproduceerd door een bedrijf in Ningbo is toegenomen van 81% tot 95%. Het gietsysteem ontworpen door topologie optimalisatietechnologie heeft de vultijd verkort van 9,2 seconden tot 6,8 seconden en de benuttingsgraad van het metaal verhoogd met 12%. De snelle tooling oplossing maakt gebruik van voorgehard staal P20 + lokale koperlegering inserts, die de tooling kosten reduceert tot 45% van de traditionele oplossing. Het is vooral geschikt voor het testen van complexe structurele onderdelen zoals aerospace hydraulische behuizingen, met een typische project doorlooptijd van 15-20 dagen, en ondersteunt de kleine batch productie van 3.000-8.000 stuks.

technologische doorbraak::

- Ontwikkeling van speciaal systeem voor temperatuurregeling van matrijzen (±2℃ nauwkeurigheid)

- Gradi?nt-koelkanaalontwerp

- zaak (recht)Een nieuw motorhuisvestingsproject voor energievoertuigen, de productopbrengst steeg van 78% naar 93%.

2.3 Scenario zwaartekrachtgieten

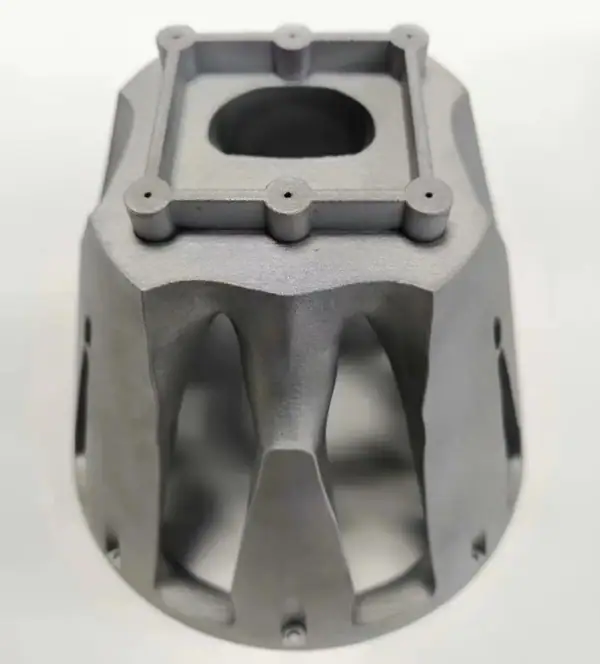

Zwaartekrachtgieten is gebaseerd op het vullen van metaalvloeistof met eigen gewicht en wordt vaak gebruikt bij de productie van grote en complexe onderdelen. Rapid Mould heeft bereikt drie belangrijke innovaties op dit gebied: ten eerste, 3D printen zand mal en metalen mal composiet technologie, via de SLS-proces naar een zandkern (precisie CT8 niveau) in combinatie met de stalen buitenste schimmel te produceren, zodat de motor cilinderblok proefproductiecyclus van 45 dagen tot 12 dagen, ten tweede, de warmtebalans controlesysteem, ingebed in de belangrijkste gebieden van de schimmel koperlegering inserts (thermische geleidbaarheid 380W/m-K), zodat een marine dieselmotor cilinderkop van de De temperatuurgradi?nt werd verminderd met 40%; Ten derde, intelligente uitlaat ontwerp, met behulp van poreuze metalen ventilatie pluggen in plaats van traditionele uitlaat sleuven, verminderde het gieten porositeit defect tarief van 15% tot minder dan 3%. Economische gegevens tonen aan dat het aantal proefmallen van het snelle gietprogramma gemiddeld 2,3 keer lager is en dat de kosten van een enkele proefmal 12-18.000 yuan lager zijn. Dit is vooral geschikt voor de ontwikkeling van grootschalige componenten voor bouwmachines met een stukgewicht van meer dan 50 kg.

Innovatieve praktijken::

- 3D Printing zand en metalen mal combinatietechnologie

- Plaatselijke inleg van koperlegering om de thermische balans te verbeteren

- economisch nut: Reductie van 40% in het aantal matrijsproeven en 65% in de cyclustijd voor optimalisatie van het gietsysteem.

3, Vijf kerntechnologie?n van snelle mal

3.1 Matrix voor materiaalselectie

| toepassingsscenario | aanbevelingsmateriaal | Hardheid (HRC) | Warmtegeleidingsvermogen (W/m-K) | kostenindex |

|---|---|---|---|---|

| hogedrukgieten | H11+ oppervlaknitreren | 48-52 | 24.3 | ★★★★ |

| Aluminiumlegeringen in kleine hoeveelheden | 7075 aluminium voor ruimtevaart | 35-40 | 130 | ★★★ |

| Constructiedelen met hoge precisie | S7 gereedschapsstaal | 54-56 | 29.4 | ★★★★☆ |

3.2 Vergelijking van oppervlaktebehandelingsprocessen

- microboogoxidatieVorming van 10-30 μm keramische laag, temperatuurbestendig >800°C

- DLC-coating: Verlaagde wrijvingsco?ffici?nt tot 0,1, waardoor de levensduur van de matrijs met 3 keer toeneemt.

- praktijkvoorbeeld: De mal van een turbocharger wordt behandeld met een composietcoating en de levensduur van de mal is meer dan 80.000 keer.

3.3 Levensduurvoorspellingsmodel

Gebaseerd op Moldflow-simulatiegegevens met veldmonitoring:

L=K× (σapplied?σUTS)m×Nthermal?

Onder hen:

- KMateriaalconstanten (0,8-1,2 voor aluminiumlegeringen)

- mVermoeiingsindex (6,5 voor stalen matrijzen, 4,2 voor aluminium matrijzen)

- Voorbeelden van toepassingenVoorspellingsfout binnen ±8%

3D printen Snelle prototyping

Snel Gereedschap

4, De integratie van 3D printen en snelle matrijsinnovatie

Gelijkmatig koelwaterkanaal is het belangrijkste voordeel van 3D-printmatrijzen: matrijzen vervaardigd met SLM-technologie, de afstand tussen het koelkanaal en de productcontour kan worden geregeld op 1,5-2 mm (traditioneel boorproces ≥ 8 mm), zodat de injectiecyclus van een autogrille wordt verkort van 48 seconden tot 32 seconden, en de vervormingshoeveelheid wordt verminderd van 0,8 mm tot 0,3 mm.De gradi?nt materiaalprinttechnologie kan de combinatie van de hoge hardheid van HRC55 op het oppervlak van de kern en de hoge taaiheid van HRC35 in de kern bereiken. De combinatie van HRC35 hoge hardheid op het oppervlak van de kern en HRC35 hoge taaiheid in de kern, een drone beugel mal is behandeld met deze technologie, en de slagvastheid is verbeterd met 60%. Economische analyse toont aan dat voor de complexe mallen met meer dan 5 gevormde waterwegen, de totale kosten van 3D printen oplossing kan worden verminderd met 42% in vergelijking met CNC, dat is vooral geschikt voor precisie scenario's, zoals medische microflu?dische chip mallen. De huidige technische beperkingen liggen in de maximale matrijsgrootte (de meeste apparaten ≤ 500 mm) en de nabewerkingseisen (belangrijke koppelvlakken vereisen nog steeds CNC-afwerking), maar met de ontwikkeling van multilasertechnologie wordt verwacht dat het printen van matrijzen op ware grootte in 2025 mogelijk is.

4.1 Technologische doorbraakpunten

- Conforme koelkanalenVerkort de injectiecyclustijd met 23% en verminder de vervorming met 40%.

- Materiaal met kleurverloop afdrukken: De hardheid HRC55 van de kernoppervlakte, interne hardheid HRC35

- Casusgegevens: Een LED lampenkap met een verbeterde koeleffici?ntie van 37%

4.2 Economische analyse

| norm | Conventionele CNC matrijzen | 3D-geprinte mallen |

|---|---|---|

| ontwikkelingscyclus | 18 dagen | 6 dagen |

| Complexe structurele kosten | 100% | 65% |

| Wijzigingskosten | 30% | 8% |

5. Drie praktische aanbevelingen voor productiebedrijven

- Invoering van een classificatiesysteem voor schimmels::

- Matrijzen van klasse A (>100.000 matrijzen): conventionele stalen matrijzen

- Klasse B Matrijzen (10.000-50.000 matrijzen): Snelstaalmatrijzen

- Matrijzen van klasse C (<10.000 matrijzen): 3D-printen/aluminium matrijzen

- Implementatie van digitale tweelingen::

- Introductie van het MAGMA-simulatiesysteem in de matrijsontwerpfase

- Installatie van IoT-sensoren om de spanningsverdeling tijdens de productiefase te controleren

- Een snellereactiemechanisme opzetten::

- Reservebibliotheek van gestandaardiseerde gietstukken (voor gemeenschappelijke specificatie 80%)

- Oprichting van regionale samenwerkingsnetwerken (Ningbo heeft een 2 uur durende toeleveringsketencirkel gevormd)

Conclusie: De komende tien jaar van de matrijzenindustrie

Dankzij het Ningbo Mould Cloud Platform-project dat we implementeren, verandert rapid mould in intelligent en servicegericht:

- Intelligent offertesysteem: 5 minuten om een matrijsoplossing te genereren door parameters in te voeren

- traceerbaarheid met blockchainVolledige traceerbaarheid van de levenscycluskwaliteit

- Gedeelde matrijzenbibliotheek: MKB 30% voorraadkosten verlagen

Snel GereedschapVeelgestelde vragen (FAQ)

V1: Kan rapid tooling worden gebruikt voor massaproductie?

A: Beoordeling op basis van scenario's is vereist:

- Aluminiumlegering mal: geschikt voor kleine batch <5000 stuks

- Voorgeharde stalen mallen: kunnen 30.000-50.000 stuks dragen

- Het wordt aanbevolen om een digitaal monitoringsysteem in te bouwen om de toestand van de schimmel in realtime te beoordelen.

V2:Hoe regel je de maatnauwkeurigheid van snelgereedschap?

A: Aanbevolen programma:

- Bewerkingsfase: met 5-assige bewerkingsmachines + in-line metingen (nauwkeurigheid ±0,02mm)

- Proefstadium van de matrijs: volledige inspectie van kritieke afmetingen met een co?rdinatenmeetmachine (CMM)

- Massaproductiefase: bemonstering en testen van elke 500 matrijzen

V3: Wat zijn de innovatieve technologie?n voor oppervlaktebehandeling van snelle gereedschappen?

A: Drie geavanceerde technologie?n:

- Lasercladding: reparatie van versleten gebieden tegen lagere kosten 40%

- Nanocomposietcoating: wrijvingsco?ffici?nt verlaagd tot 0,08

- Plasma-nitreren: oppervlaktehardheid tot HV1200

V4: Wat zijn de beperkingen van 3D-geprinte mallen?

A: Huidige grote beperkingen:

Vereisten voor nabewerking: CNC-afwerking van kritieke koppelvlakken is vaak vereist.

Maximale grootte: De meeste apparaten zijn beperkt tot 500 x 500 x 500 mm

Materiaalkeuze: momenteel is de belangrijkste ondersteuning voor matrijzenstaal, aluminiumlegering