Analisi della composizione e delle proprietà fisiche della lega di alluminio A380

發(fā)布時(shí)間:IL SUO NOME è UN'ALTRA COSA.2025-05-08 分類: 分類informazioni al pubblico 6D4F?覽量:IL MIO NOME è1273

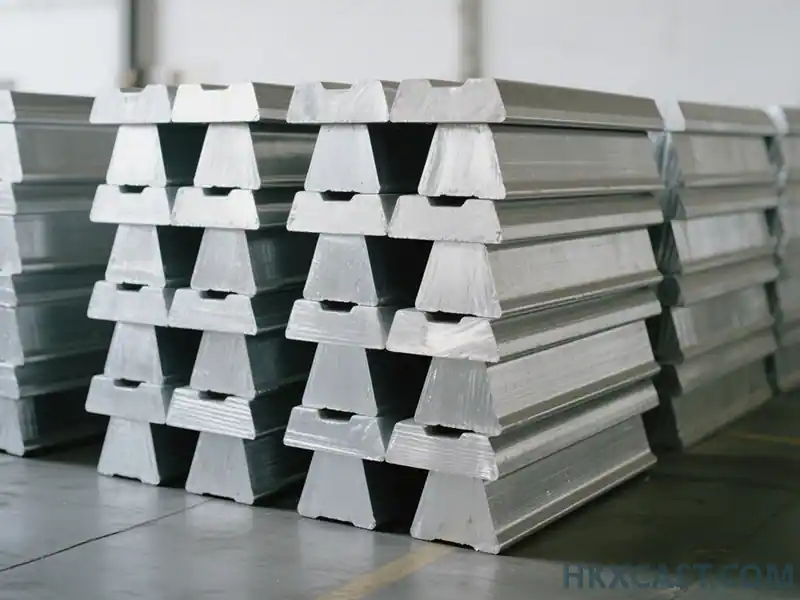

Come soluzione efficiente nel settore della pressofusione, il modello A380 alluminio è il tipo più comune di alluminio pressofuso perché combina le proprietà di facile stampaggio, facilità di lavorazione e buon trasferimento di calore. Ha un alto grado di variabilità, capacità di carico e resistenza alla spaccatura ad alta temperatura. Sebbene il tipo A380 sia sempre stato considerato facile da lavorare, è leggermente ruvido a causa dell'alto contenuto di silicio. Viene utilizzato in un'ampia gamma di prodotti, tra cui telai di apparecchiature a motore, supporti per motori, scatole di trasmissione, mobili, generatori e utensili manuali. Il seguente confronto di dati specialistici visualizza i suoi parametri tecnici principali:

Tabella di composizione della lega di alluminio A380

| elementare | Intervallo di contenuto (wt%) | ruolo funzionale |

|---|---|---|

| Alluminio (Al) | 85.0-89.5 | Materiali del substrato per garantire una base leggera |

| Silicio (Si) | 7.5-9.5 | Miglioramento del flusso e della resistenza all'usura |

| Rame (Cu) | 3.0-4.0 | Maggiore resistenza e durezza alle alte temperature |

| Ferro (Fe) | ≤1.2 | Controllo della formazione di composti intermetallici |

| Zinco (Zn) | ≤3.0 | Migliore resistenza alla corrosione |

Tabella dei parametri delle proprietà fisiche dell'A380

| Indicatori di prestazione | Campo numerico | Riferimento incrociato (acciaio dolce) |

|---|---|---|

| densità | 2,71 g/cm3 | 7,85 g/cm3 |

| Resistenza alla trazione (stato T6) | 310-330 MPa | 400-500 MPa |

| allungamento | 2.5-3.5% | 15-25% |

| conducibilità del calore | 96 W/(m-K) | 50 W/(m-K) |

| Coefficiente di espansione lineare | 21,8 μm/(m-°C) | 11,7 μm/(m-°C) |

Scenari di applicazione della lega di alluminio A380

1. Produzione automobilistica

- sistema meccanicoSupporti motore, alloggiamenti cambio (riduzione di peso 30%-50%, resistenza alla temperatura fino a 200°C)

- Nucleo dei veicoli a energia nuovaVassoio batteria integrato (riduce i punti di saldatura 40%, migliora l'efficienza dell'assemblaggio)

- struttura di sicurezzaScatola di assorbimento dell'energia di crash (tasso di assorbimento dell'energia superiore a quello dell'acciaio 25%-30%)

2. apparecchiature elettroniche

- modulo termico: dissipatore di calore per stazione base 5G (conduttività termica di 96W/(m-K), efficienza 2 volte superiore)

- Costruzione di precisioneTelaio del drone (spessore delle pareti fino a 1,2 mm, precisione ±0,1 mm)

3. Attrezzature industriali

- sistema idraulicoAlloggiamento della valvola della pompa (resistenza alla pressione >300MPa, estensione della vita 20%)

- automazioneGiunti del braccio robotico (il design leggero riduce i carichi del motore di 15%)

Domande frequenti sulla lega di alluminio A380

Q1: Cosa devo fare se la superficie della lega di alluminio A380 è ruvida durante la lavorazione?

- prescrizione::

① Controllo del contenuto di silicio nell'intervallo ottimizzato di 8,5%-9,2%

② AdozioneProcesso di pressofusione sotto vuoto(Porosità <0,3%)

③ Follow-up sabbiatura o finitura CNC (rugosità Ra≤1,6μm)

D2: Perché l'A380 è più resistente al calore rispetto alle normali leghe di alluminio?

- Principi tecnici::

- Gli elementi di rame (3%-4%) formano fasi rinforzate con Al?Cu per aumentare la resistenza alle alte temperature.

- Il silicio elementare riduce il coefficiente di espansione termica a 21,8 μm/(m-°C).

- Dati misurati: tasso di ritenzione della resistenza alla trazione a 150℃>85%

Q3: Come migliorare la pressofusione di parti a parete sottile facili da rompere?

- Ottimizzazione del processo::

- Controllo della temperatura dello stampo a 200±10°C (per evitare l'infragilimento da raffreddamento rapido)

- Aggiunta di titanio 0,05%-0,15% per affinare la dimensione dei grani

- Trattamento termico con processo T5 (aumento della resistenza di 20%, allungamento di 3,5%)

Q4: La resistenza alla corrosione dell'A380 è conforme all'uso esterno?

- strategia di protezione::

- Anodizzazione (spessore del film 15-25μm, test in nebbia salina >500h)

- Zinco (≤3%) per aumentare la resistenza alla corrosione del substrato

- Consigliato per le zone costiere con rivestimento in resina epossidica