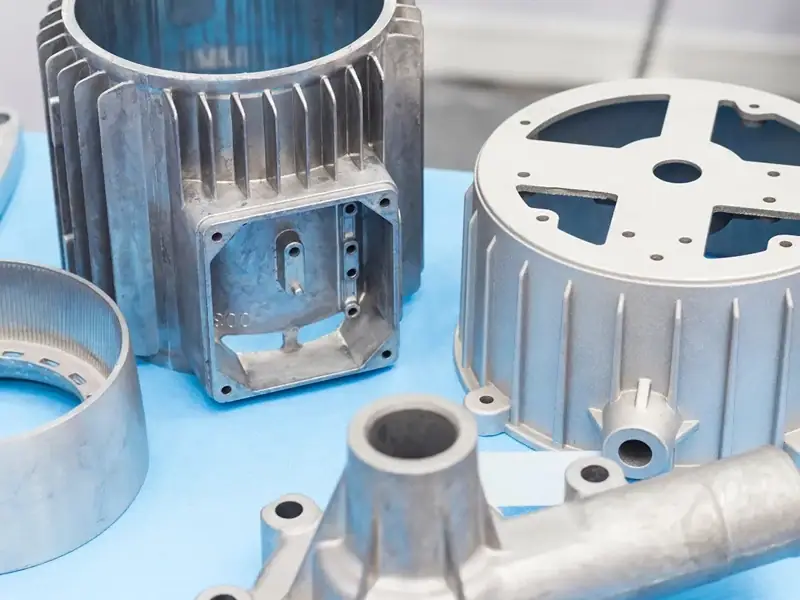

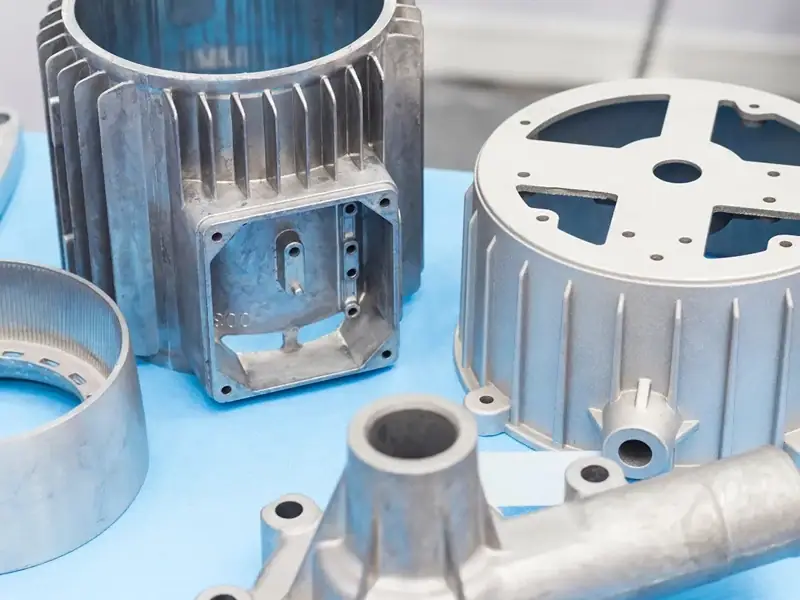

Piezas de alta calidad

Con 15 a?os de experiencia en fabricación, HEXIN ofrece fundición a presión de precisión con exhaustivos controles de calidad en todas las fases: antes de la producción, durante la producción, inspección del primer artículo y antes de la entrega.

Entrega rápida del producto

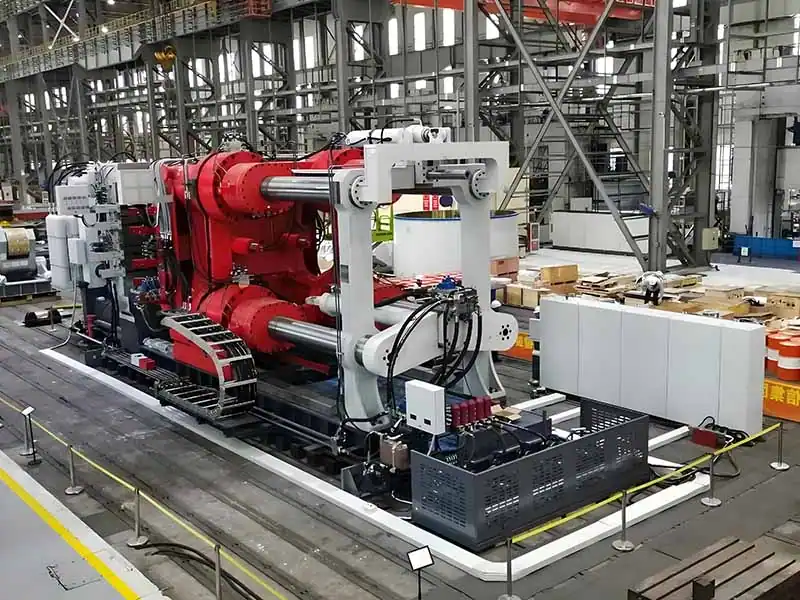

La red de fabricantes de fundición a presión de HEXIN en China garantiza una producción eficiente y rápida. Nuestras capacidades incluyen instalaciones de automatización de última generación para apoyar proyectos personalizados complejos.

Especialista en fundición a presión

Como expertos en soluciones de fundición a presión personalizadas, podemos aumentar la durabilidad de los productos y reducir los costes. Nuestra avanzada tecnología y maquinaria garantizan que cada pieza sea de alta calidad, funcional y estéticamente agradable.

Qué es la fundición a presión

La fundición a presión es el proceso de formación de piezas metálicas mediante molde, dividido principalmente en fundición a alta presión (prototipado rápido a alta presión, adecuado para piezas de precisión complejas y estructura de paredes finas), fundición a baja presión (llenado lento a baja presión, especializado en altas propiedades mecánicas y piezas huecas) y fundición por gravedad (vertido natural por gravedad, adecuado para grandes piezas sencillas). piezas). Basándose en el equipo de fundición a presión de precisión y el proceso personalizado, Hersin Moulding proporciona todo el proceso, desde el dise?o del molde hasta el postprocesado, para las necesidades de los vehículos de nueva energía y los radiadores electrónicos, teniendo en cuenta la alta precisión, la alta densidad y el acabado superficial de las piezas, y ayuda a los clientes a optimizar la eficiencia de la producción y el rendimiento de los productos, y realiza la conexión sin fisuras desde el desarrollo del prototipo hasta la fabricación por lotes.

En Hersin, nuestro equipo de expertos revisa cuidadosamente cada proyecto de fundición a presión para garantizar que nuestro enfoque satisface sus requisitos específicos. Damos prioridad a la optimización de nuestros procesos de producción para garantizar que cada componente cumpla unos elevados estándares de durabilidad y estética. Al centrarnos en técnicas de fundición avanzadas y utilizar máquinas de fundición a presión de precisión, podemos ayudarle a alcanzar la excelencia tanto en la función como en el aspecto, aumentando en última instancia el valor global de su producto.

Campos de aplicación de la fundición a presiónLa fundición a presión es un proceso de fundición de metales de alta precisión y eficacia que se utiliza ampliamente en varias industrias por su capacidad para producir componentes con dimensiones precisas y calidad constante. A continuación se indican las principales áreas de aplicación del proceso de fundición a presión:

Ventajas e inconvenientes de la fundición a alta presiónEl proceso de fundición a alta presión ofrece una serie de ventajas únicas en la fabricación de piezas metálicas, lo que lo convierte en la tecnología preferida para componentes complejos de precisión en los sectores de la automoción, la electrónica de consumo y los electrodomésticos:

Ventajas e inconvenientes de la fundición a baja presiónEl proceso de fundición a baja presión presenta una serie de ventajas únicas en la fabricación de piezas metálicas, lo que lo convierte en la tecnología preferida para componentes de alto rendimiento mecánico en los sectores de automoción, aeroespacial y equipamiento industrial:

Ventajas y desventajas de la fundición por gravedadEl proceso de fundición por gravedad presenta una serie de ventajas únicas en lo que respecta a la fabricación de piezas metálicas, lo que lo convierte en la tecnología preferida para piezas de gran tama?o y paredes gruesas en los sectores de maquinaria pesada, equipos agrícolas y construcción:

?En qué consiste el proceso de fundición a presión?

La fundición a presión es un proceso de fundición en el que se inyecta metal fundido (por ejemplo, aleaciones de aluminio, zinc o magnesio) en un molde de precisión a alta presión. Este proceso es capaz de producir piezas con formas complejas y dimensiones precisas, y se utiliza mucho en las industrias del automóvil, la electrónica y los electrodomésticos. Mediante la inyección a alta presión, el metal fundido llena el molde y, tras enfriarse, se forma la pieza con una buena calidad superficial y una gran resistencia.

?Hasta qué punto es productiva la fundición a presión?

El proceso de fundición a presión es muy productivo y adecuado para la producción en serie. Una vez fabricados los moldes, se puede producir un gran número de piezas de forma eficiente. Gracias a la inyección a alta presión de metal fundido para rellenar el molde, las piezas pueden moldearse en poco tiempo, lo que acorta el ciclo de producción, especialmente adecuado para industrias con gran demanda, como la automovilística y la electrónica.

?Qué defectos pueden producirse durante la fundición a presión?

Durante el proceso de fundición a presión pueden producirse los siguientes defectos:

- burbuja de aire: Cavidad formada por la falta de salida de un gas o por un enfriamiento desigual.

- barrera contra el frío: Grieta o zona débil formada por la falta de fluidez y unión completa del metal.

- crepitacionesGrietas debidas a un mal dise?o del molde, a un enfriamiento desigual o a una tensión excesiva del metal.

- defecto superficial: por ejemplo, ara?azos, burbujas, etc., que pueden afectar a la calidad estética de la pieza.

?Se pueden postprocesar las piezas moldeadas a presión?

Sí, las piezas de fundición a presión suelen requerir algún tratamiento posterior para mejorar aún más la precisión dimensional y la calidad de la superficie. Entre las técnicas de postprocesado más comunes se incluyen:

- mecanizadoFresado, torneado, etc., para redimensionar piezas y eliminar rebabas o superficies irregulares.

- tratamiento superficialPor ejemplo, chorro de arena, pulido, anodizado, etc., utilizados para mejorar la calidad del aspecto y la resistencia a la corrosión de las piezas.

- tratamiento en caliente (por ejemplo, del metal)Aumento de la dureza y la resistencia de una pieza mediante recocido, temple, etc., para satisfacer requisitos de trabajo específicos.

?Cuáles son las tolerancias de la fundición a presión?

Las tolerancias de los procesos de fundición a presión suelen oscilar entre ±0,1 mm y ±0,5 mm, en función del tama?o y la forma de la pieza. Gracias a un dise?o preciso del molde y a un estricto control del proceso, las piezas de fundición a presión pueden alcanzar una gran precisión dimensional y son adecuadas para aplicaciones industriales que requieren elevados requisitos de tolerancia.

?Cuál es el plazo de entrega habitual de los moldes de fundición a presión?

El plazo de entrega de los moldes de fundición a presión suele ser de 4 a 8 semanas, en función de la complejidad del molde, la elección del material y la capacidad de producción de la planta de fabricación. Si el dise?o del molde es complejo o requiere múltiples ajustes, el plazo de entrega puede alargarse.

?A qué debo prestar atención en el dise?o de la fundición a presión?

Para el dise?o de la fundición a presión deben tenerse en cuenta los siguientes puntos:

- Uniformidad del grosor de la paredEl espesor de la pared de la pieza debe ser uniforme para evitar la segregación en frío o la distorsión.

- Dise?o racional del tubo de escapeOrificios de ventilación : Dise?e orificios de ventilación para descargar el aire y el gas a fin de evitar defectos de porosidad.

- Dise?o del sistema de refrigeraciónEl molde debe disponer de canales de refrigeración adecuados para garantizar un enfriamiento uniforme del metal fundido y reducir las tensiones y deformaciones internas.

- Dise?o de guías y compuertasDise?o razonable del sistema de canales y compuertas para garantizar el flujo uniforme del metal en el molde y evitar defectos.

?Por qué se produce porosidad en la fundición a presión y cómo puede evitarse?

La porosidad se forma cuando el gas o el aire no se expulsan completamente del metal fundido. Las causas más comunes son un mal dise?o del escape, una velocidad de inyección de metal excesiva y un enfriamiento desigual. Las medidas para evitar la porosidad son:

- Dise?o de escape mejoradoEl dise?o del molde debe disponer de las aberturas de ventilación adecuadas.

- Control de la velocidad de inyecciónEvite presiones y velocidades de inyección excesivas que den lugar a gas atrapado.

- Optimización de la temperatura de coladaControl: Asegúrese de que el metal fundido está a la temperatura adecuada y evite el sobreenfriamiento o el sobrecalentamiento.