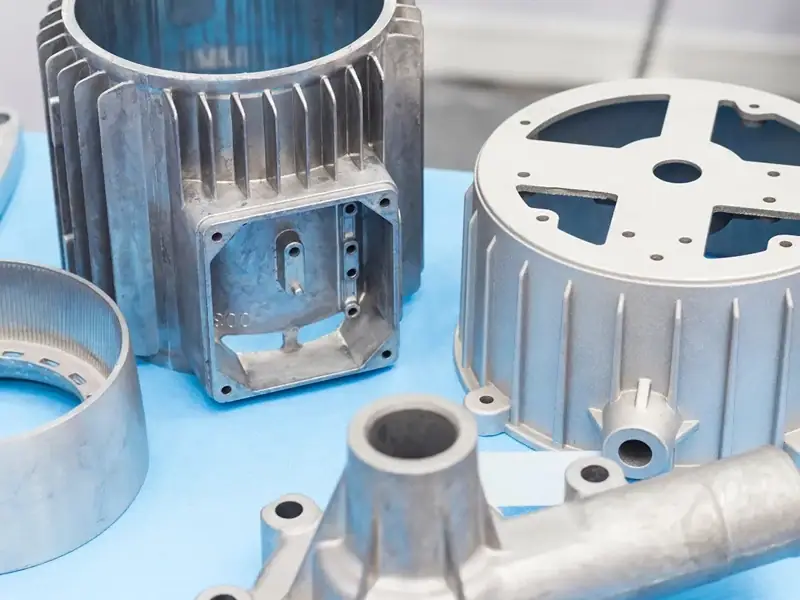

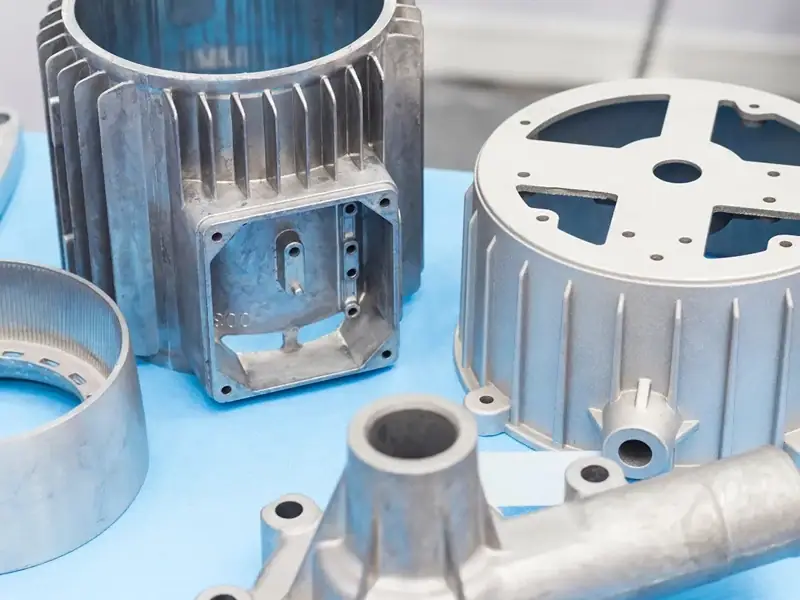

Hochwertige Teile

Mit 15 Jahren Erfahrung in der Herstellung bietet HEXIN Pr?zisionsdruckguss mit umfassenden Qualit?tskontrollen in allen Phasen: vor der Produktion, w?hrend der Produktion, bei der Erstmusterprüfung und vor der Auslieferung.

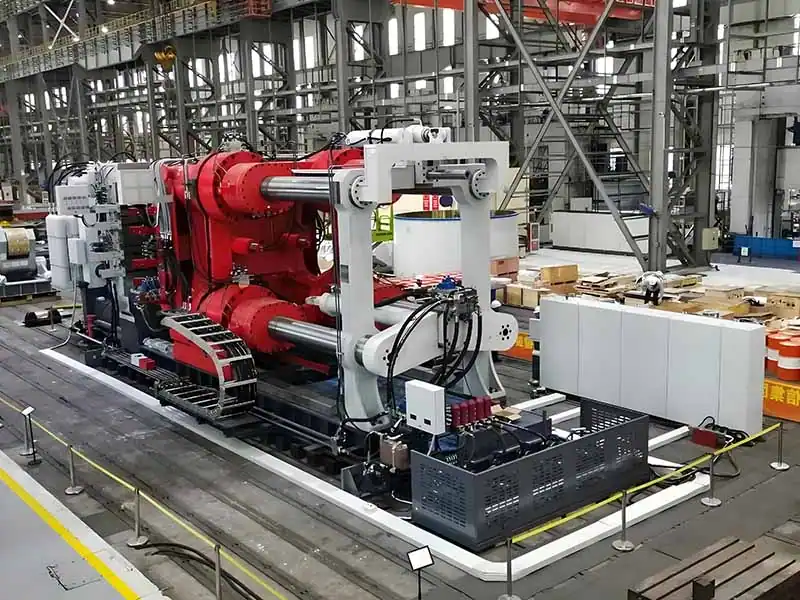

Schnelle Produktlieferung

HEXINs Netzwerk von Druckgussherstellern in China gew?hrleistet eine effiziente und schnelle Produktion. Zu unseren F?higkeiten geh?ren hochmoderne Automatisierungsanlagen zur Unterstützung komplexer kundenspezifischer Projekte.

Druckguss-Spezialisten

Als Experten für kundenspezifische Druckgussl?sungen k?nnen wir die Haltbarkeit von Produkten erh?hen und Kosten senken. Unsere fortschrittliche Technologie und unser Maschinenpark gew?hrleisten, dass jedes Teil von hoher Qualit?t, funktional und ?sthetisch ansprechend ist.

Was ist Druckgie?en?

Druckguss ist durch die Form bilden Metallteile Prozess, vor allem in Hochdruck-Gie?en (Hochdruck Rapid Prototyping, geeignet für komplexe Pr?zisionsteile und dünnwandige Struktur), Niederdruckguss (Niederdruck langsame Füllung, spezialisiert auf hohe mechanische Eigenschaften und hohle Teile) und Schwerkraftgie?en (natürliche Schwerkraft Gie?en, geeignet für gro?e einfache) unterteilt. Teile). Auf der Grundlage von Pr?zisionsdruckgussanlagen und ma?geschneiderten Verfahren bietet Hersin Moulding den gesamten Prozessservice vom Formenentwurf bis zur Nachbearbeitung für die Bedürfnisse von Fahrzeugen mit neuer Energie, elektronischen Kühlern und anderen Bereichen an, wobei die hohe Pr?zision, die hohe Dichte und die Oberfl?chenbeschaffenheit der Teile berücksichtigt werden, und hilft den Kunden, die Produktionseffizienz und die Leistung der Produkte zu optimieren und die nahtlose Verbindung von der Prototypentwicklung zur Serienfertigung zu realisieren.

Bei Hersin prüft unser Expertenteam jedes Druckgussprojekt sorgf?ltig, um sicherzustellen, dass unser Ansatz Ihren spezifischen Anforderungen entspricht. Wir legen gro?en Wert auf die Optimierung unserer Produktionsprozesse, um sicherzustellen, dass jedes Bauteil hohe Anforderungen an Haltbarkeit und ?sthetik erfüllt. Indem wir uns auf fortschrittliche Gie?techniken und den Einsatz von Pr?zisionsdruckgussmaschinen konzentrieren, k?nnen wir Ihnen helfen, sowohl in Bezug auf die Funktion als auch auf das Aussehen hervorragende Ergebnisse zu erzielen, was letztendlich den Gesamtwert Ihres Produkts erh?ht.

Anwendungsbereiche des DruckgussesDruckguss ist ein hochpr?zises, hocheffizientes Metallgie?verfahren, das in einer Reihe von Industriezweigen weit verbreitet ist, weil es Bauteile mit pr?zisen Abmessungen und gleichbleibender Qualit?t herstellen kann. Im Folgenden sind die wichtigsten Anwendungsbereiche des Druckgussverfahrens aufgeführt:

Vorteile und Nachteile des DruckgussesDas Druckgussverfahren bietet eine Reihe von einzigartigen Vorteilen bei der Herstellung von Metallteilen, die es zur bevorzugten Technologie für komplexe Pr?zisionskomponenten in der Automobil-, Unterhaltungselektronik- und Haushaltsger?teindustrie machen:

Vor- und Nachteile des NiederdruckgussesDas Niederdruckgussverfahren verfügt über eine Reihe einzigartiger Vorteile bei der Herstellung von Metallteilen, die es zur bevorzugten Technologie für mechanisch hochleistungsf?hige Komponenten in der Automobil-, Luft- und Raumfahrtindustrie sowie im Bereich der Industrieausrüstung machen:

Vorteile und Nachteile des SchwerkraftkokillengussesDas Kokillengussverfahren hat eine Reihe von einzigartigen Vorteilen bei der Herstellung von Metallteilen, die es zur bevorzugten Technologie für gro?e, dickwandige Teile in der Schwermaschinen-, Landmaschinen- und Bauindustrie machen:

Was ist das Druckgussverfahren?

Druckguss ist ein Gussverfahren, bei dem geschmolzenes Metall (z. B. Aluminium-, Zink-, Magnesiumlegierungen) unter hohem Druck in eine Pr?zisionsform gespritzt wird. Mit diesem Verfahren k?nnen Teile mit komplexen Formen und pr?zisen Abmessungen hergestellt werden. Es ist in der Automobil-, Elektronik- und Haushaltsger?teindustrie weit verbreitet. Durch die Hochdruckeinspritzung füllt das geschmolzene Metall die Form, und nach dem Abkühlen wird das Teil mit guter Oberfl?chenqualit?t und hoher Festigkeit geformt.

Wie produktiv ist der Druckguss?

Das Druckgussverfahren ist hochproduktiv und für die Massenproduktion geeignet. Sobald die Formen hergestellt sind, kann eine gro?e Anzahl von Teilen effizient produziert werden. Durch das Einspritzen von geschmolzenem Metall unter hohem Druck zum Füllen der Form k?nnen die Teile in kurzer Zeit geformt werden, was den Produktionszyklus verkürzt und sich besonders für Branchen mit hoher Nachfrage, wie die Automobil- und Elektronikindustrie, eignet.

Welche Fehler k?nnen beim Druckguss auftreten?

Die folgenden Fehler k?nnen w?hrend des Druckgussverfahrens auftreten:

- LuftblasenEin Hohlraum, der dadurch entsteht, dass ein Gas nicht entweichen kann oder ungleichm??ig abkühlt.

- K?ltesperreEin Riss oder eine Schwachstelle, die dadurch entsteht, dass das Metall nicht vollst?ndig flie?en und sich verbinden kann.

- knistertRisse aufgrund schlechter Formgebung, ungleichm??iger Abkühlung oder überm??iger Metallspannung.

- Oberfl?chenfehler(z. B. Kratzer, Blasen usw.), die die kosmetische Qualit?t des Teils beeintr?chtigen k?nnen.

K?nnen Druckgussteile nachbearbeitet werden?

Ja, Druckgussteile müssen in der Regel nachbearbeitet werden, um die Ma?genauigkeit und Oberfl?chenqualit?t weiter zu verbessern. Zu den üblichen Nachbearbeitungstechniken geh?ren:

- BearbeitungFr?sen, Drehen usw. zur Gr??enanpassung von Teilen und zum Entfernen von Graten oder unregelm??igen Oberfl?chen.

- Oberfl?chenbehandlungSandstrahlen, Polieren, Eloxieren usw., um die Qualit?t des Aussehens und die Korrosionsbest?ndigkeit von Teilen zu verbessern.

- W?rmebehandlung (z. B. von Metall)Erh?hen der H?rte und Festigkeit eines Teils durch Glühen, Abschrecken usw., um bestimmte Arbeitsanforderungen zu erfüllen.

Wie gro? sind die Toleranzen beim Druckguss?

Die Toleranzen für Druckgussverfahren liegen in der Regel zwischen ±0,1 mm und ±0,5 mm, je nach Gr??e und Form des Teils. Durch eine pr?zise Formgestaltung und strenge Prozesskontrolle k?nnen Druckgussteile eine hohe Ma?genauigkeit erreichen und eignen sich für industrielle Anwendungen mit hohen Toleranzanforderungen.

Was ist die übliche Vorlaufzeit für Druckgussformen?

Die Vorlaufzeit für Druckgussformen betr?gt in der Regel vier bis acht Wochen, abh?ngig von der Komplexit?t der Form, der Wahl des Materials und der Produktionskapazit?t der Fertigungsanlage. Wenn die Form komplex ist oder mehrere Anpassungen erfordert, kann sich die Vorlaufzeit verl?ngern.

Worauf muss ich bei der Konstruktion von Druckgussstücken achten?

Die folgenden Punkte müssen bei der Konstruktion von Druckgussstücken berücksichtigt werden:

- Gleichm??igkeit der Wandst?rkeDie Wandst?rke des Teils sollte gleichm??ig sein, um Kaltentmischung oder Verformung zu vermeiden.

- Rationelles AuspuffdesignEntlüftungsl?cher zur Ableitung von Luft und Gas vorsehen, um Porosit?tsfehler zu vermeiden.

- Auslegung des KühlsystemsEs sollten geeignete Kühlkan?le in der Form vorhanden sein, um eine gleichm??ige Abkühlung des geschmolzenen Metalls zu gew?hrleisten und innere Spannungen und Verformungen zu verringern.

- Laufschienen- und TordesignVernünftiges Design des Angusses und des Anschnittsystems, um den reibungslosen Fluss des Metalls in die Form zu gew?hrleisten und Fehler zu vermeiden.

Warum entsteht Porosit?t im Druckguss und wie kann sie vermieden werden?

Porosit?t entsteht, wenn Gas oder Luft nicht vollst?ndig aus dem geschmolzenen Metall verdr?ngt wird. H?ufige Ursachen sind eine schlechte Konstruktion des Auslasses, eine zu hohe Einspritzgeschwindigkeit des Metalls und eine ungleichm??ige Abkühlung. Ma?nahmen zur Vermeidung von Porosit?t sind:

- Verbesserte AuspuffkonstruktionAchten Sie darauf, dass die Form mit ausreichenden Entlüftungs?ffnungen ausgestattet ist.

- Kontrolle der EinspritzrateVermeiden Sie zu hohe Einspritzdrücke und -geschwindigkeiten, die zu Gaseinschlüssen führen.

- Optimierung der Gie?temperaturAchten Sie darauf, dass das geschmolzene Metall die richtige Temperatur hat, und vermeiden Sie überkühlung oder überhitzung.