セミソリッド鋳造法

發布時間2024-08-03 分類広報 瀏覽量3153

1.概要

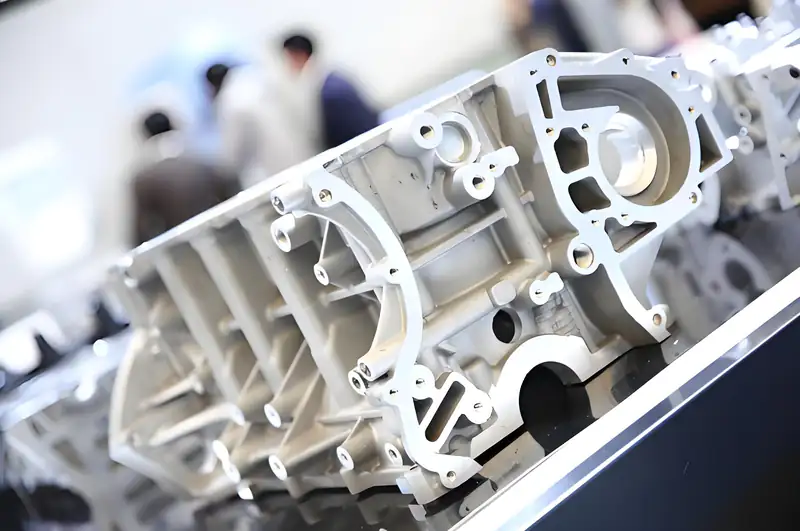

1971年以來、マサチューセッツ工科大學のD.B.スペンサーとM.C.フレミングスは、攪拌鋳造(stir cast)の新しいプロセスを発明しました。つまり、半凝固金屬(SSM)鋳造プロセス技術が20年以上の研究開発を経験して以來、回転する二重バレルの機械的攪拌方法を使用してSr15% Pbレオロジースラリーを調製します。攪拌鋳造によって調製された合金は、一般に非樹枝狀組織合金または部分凝固鋳造合金(PSCA)として知られている。この技術を用いた製品は、その高品質、高性能、高合金特性により、強い生命力を持っています。軍用裝備品への応用に加え、性能の向上、軽量化、スクラップ率の低減が可能な自動車用ホイールなど、主に自動車用基幹部品に焦點が當てられるようになった。その後、徐々に他の分野にも応用されるようになり、高性能でネットフォーミングに近い部品を生産している。半凝固金屬鋳造プロセスの成形機も導入されている。600トンから2000トンまでのセミソリッド鋳造ダイカストマシンが開発?生産され、部品重量は最大7kg以上に達する。現在、米國およびヨーロッパでは、プロセス技術はより広く使用されています。半凝固金屬鋳造プロセスは21世紀の最も有望なニアネットフォーミングであり、新しい材料準備技術の一つであると考えられている。

2、プロセス原理

半凝固鋳造法の原理は、液體金屬の凝固中に強い攪拌を加えることで、従來の鋳造で形成された樹枝狀のネットワーク骨格が破壊され、液相中に浮遊する分散した粒狀組織に変化することにある。固相率0.5~0.6の半凝固スラリーは、ある程度の流動性を維持することができ、このスラリーを使用することでダイカスト押し出しや型鍛造などの従來の成形工程は、鋳物の品質を最適化し、生産性を高めるために金屬を加工する。

3.合金の準備

半固體合金を作製する方法は數多くあり、機械的攪拌法のほか、近年では電磁攪拌法、電磁パルス負荷法、超音波振動攪拌法、外力の作用下で合金液を灣曲流路に沿って強制流動させる方法、ひずみ誘起溶融活性化法(SIMA法)、スプレー析出法(Spray法)、合金鋳造溫度制御法などが開発されている。中でも、電磁攪拌法、合金鋳造溫度制御法、SIMA法は、工業的応用が最も期待できる方法である。

3.1 機械的混合法

機械的攪拌は、半固體合金の調製に使用された最も初期の方法であった。Flemings らは、歯の付いた同心円狀の內筒と外筒からなる攪拌セット(外筒は回転し、內筒は靜止している)を使用して、錫-鉛合金の半固體スラリーの調製に成功した。H. Lehuy らは、攪拌パドルを使用して、アルミニウム-銅合金、亜鉛-合金の調製に成功した。アルミニウムとアルミニウム-シリコン合金半固體スラリーを開発した。その後、攪拌機を改良し、スパイラル攪拌機を使用してZA-22合金の半固體スラリーを調製した。この改良により、スラリーの攪拌効果が向上し、鋳型內の金屬液の全體的な流動強度が強化され、金屬液に下向きの圧力が発生し、注湯が促進され、インゴットの機械的特性が向上した。

3.2 電磁攪拌法

電磁攪拌とは、金屬液體に回転電磁界を利用して誘導電流を発生させ、金屬液體を攪拌する目的を達成するために、金屬液體が運動の作用下でローレンツ磁力を受けることである。現在、回転磁界を発生させる主な方法は二つある:一つは誘導コイル內に交流電流を流す伝統的な方法;もう一つは1993年にフランスのC.Vivesによって導入された永久磁石を回転させる方法であり、その利點は、電磁誘導器が高性能の永久磁石材料で構成され、內部に発生する磁界が高強度であり、永久磁石の配置を変えることによって、金屬液體に明らかな三次元の流れを発生させることができ、攪拌効果を向上させる。攪拌効果が向上し、攪拌時のガス巻き込みが減少する。

3.3 ひずみ誘導溶融活性化法(SIMA)

ひずみ誘起溶解活性化(SIMA)とは、従來のインゴットをあらかじめ変形させ、例えば押出、圧延などの熱間加工により、強い伸長変形組織を持つ微細構造を持つ半製品棒にし、その後、一定時間固液二相領域まで等溫加熱し、伸長粒を微細粒子にし、その後急冷して非晶質樹枝狀組織を持つインゴットを得るプロセスである。 SIMAプロセスの効果は、主に熱間加工と再溶解の2つの段階の低溫に依存するか、2つの間に冷間加工段階を追加し、プロセスがより制御可能である。SIMA技術は、特に非樹枝狀合金の高融點の調製のための様々な高融點および低融點合金シリーズに適しており、ユニークな優位性を持っています。ステンレス鋼、工具鋼、銅合金、アルミニウム合金シリーズに正常に適用され、合金の約20um非デンドライト組織の粒徑を得るために、半固體成形原料を調製するための競爭力のある方法になってきている。しかし、その最大の欠點は、準備されたブランクのサイズが小さいことである。

3.4 近年開発された新しい手法

近年、東南大學や日本のAresty研究所で、合金の注湯溫度を制御することにより、樹枝狀組織が球狀組織に変化することが発見された。V.Dobatkinらは、液體金屬に精錬剤を添加して超音波処理することにより半固體インゴットを得る方法を提案し、超音波処理法と呼んでいる。

4.成形方法

半固體合金を形成する方法は數多くあるが、主なものは以下の通り:

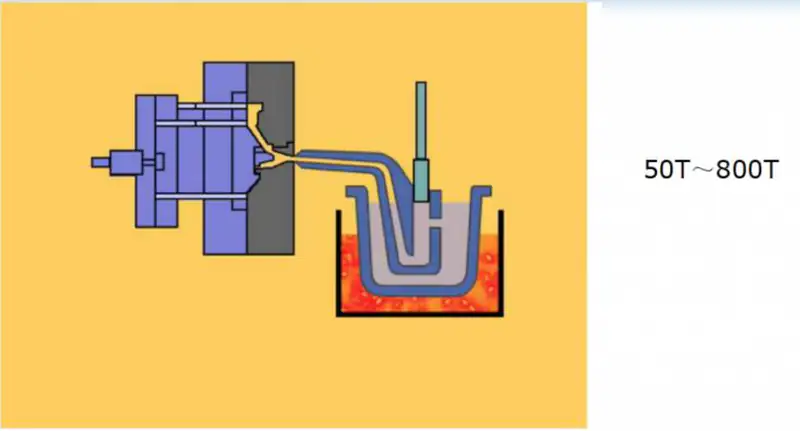

(1) レオキャスティング(レオフォーミング、レオキャスト) 金屬液が液相から固相に冷卻される間に、ある固相率で激しく攪拌することにより、得られた半固體の金屬スラリーを直接ダイカストまたは押出成形すること。 1 ダイカスト合金 2 合金液の連続供給 3 インダクションヒーター 4 冷卻器 5 レオロジー的に鋳造されたインゴット 6 射出チャンバー 7 ダイカスト金型 例えば、柴田亮一らは、電磁攪拌法で調製した半凝固合金スラリーをダイカストマシンの射出チャンバーに直接供給して成形する方法を用いている。この方法で製造されたアルミニウム合金鋳物の機械的特性は、押出鋳造品よりも高く、半凝固チキソトロピー鋳物に匹敵する。問題は、半凝固金屬スラリーの保存と配送の難しさである。

(2) チクソトロピック鋳造(チクソフォーミング、チクソキャスト)非樹枝狀組織のインゴットビレットを固液ゾーンで適切な粘度まで再加熱した後、ダイカストまたは押出成形すること。 米國のEOPCO社、HPM社、Prince Machine社、THT Presses社、スイスのBuhler社、イタリアのIDRA USA社、Italpresse of America社、カナダのProducer USA社、日本の東芝機械株式會社、UBE社。マシナリーサービスなどは、半固體アルミ合金の觸覚成形のための特別な裝置を製造することができた。ビレット加熱の方法は、自動化を達成するために簡単に搬送するので、それは今日の主要なプロセス方法のセミソリッド鋳造である。

(3) 射出成形(射出成形)直接溶融金屬液體に(むしろ半固體スラリーの処理後)適切な溫度に冷卻し、キャビティ射出成形に一定のプロセス條件によって補完される。このような米國、ウィスコンシン州、形狀の開発センターに觸れるように、マグネシウム合金の半固體鋳造の方法を使用していた。米國のコーネル大學、教授K.K.Wangおよび他はキャビティへの適切な冷卻圧力注入の後で結合するために物質的な管からの同じようなマグネシウム合金の打撃鋳造の形成裝置、半固體スラリーを開発した。

(4) 低溫連続鋳造 いわゆる低溫連続鋳造は、溶湯の過熱を0℃前後に制御し、鋳型の下で強制冷卻を行う鋳造法である。連続鋳造では中心偏析が大きな問題となり、線材の連続圧延では破斷が発生することがある。したがって、このプロセスは非常に重要である。

(5) ストリップ連続鋳造 Flemings氏は、Sn-15% Pb低融點金屬を用いたストリップ連続鋳造の実験的研究を実施し、熱伝達、凝固、変形を分析した。その結果、板厚はロール圧、固相率、レオロジーせん斷速度、連続鋳造速度に関係すると結論付けた。押し出し時の比圧が高いと、ミクロ偏析が促進される。表面?內部品質と寸法精度を確保するためには、固相率、初期結晶形の大きさ、排出金屬量などの半凝固金屬製造のプロセスパラメーターを厳密に制御する必要がある。 リン青銅Cu-Sn-P合金(Cu-8%Sn-0.1%P)のような高融點金屬は、液相線溫度が1030℃と熱間加工が困難であるが、この薄板半固體合金は明らかな成果を上げている。現在、半固體ステンレス鋼インゴット、高速度工具鋼インゴットの優れた組織を調製することが可能である。

5 技術的優位性

半凝固ダイカスト技術の利點には、製品とプロセスの両方の利點があります。

(1) プロセスの利點

(1) 柱狀結晶や樹枝狀粗大結晶の従來の鋳造を排除し、微細な粒組織を得るために粒狀精錬剤を添加しない。

2)エネルギーを節約できる低い形成溫度(例えばアルミ合金は120℃以上下げることができる)。

3)延長型の生命。従來の樹枝狀のスラリーより剪斷応力を、形作る半固體スラリーの低溫のために三桁小さいです、従って滑らかな詰物小さい熱負荷は、熱疲労強さ減りました。

4)公害や安全でない要因を減らす。高溫の液體金屬環境から解放されます。

(5)小さい変形の抵抗は、小さい力の使用材料を処理すること困難形作ること容易な同質な処理を達成できる。

(6) より速い凝固、より高い生産性、より短いプロセスサイクル。

(7)コンピュータ支援設計と製造の使用に適しており、生産の自動化の程度を向上させる。

(2) 製品の優位性

1)鋳物の品質高い。結晶粒の微細化、組織の均一な分布により、ボディの収縮が減少し、熱亀裂の傾向が減少し、マトリックスの収縮傾向がなくなり、機械的性質が大幅に改善される。

(2)凝固収縮が小さいので、高い寸法精度を形成した後、小さな加工代、正味の形成に近い。

(3) 幅広い成形合金。非鉄合金はアルミニウム、マグネシウム、亜鉛、錫、銅、ニッケル基合金、鉄基合金はステンレス鋼、低合金鋼など。

(4)金屬マトリックス複合材料の製造。半固體金屬高粘度の使用は、密度差、合金で作られた金屬の固體溶解度を作ることができますが、また、新しい複合材料で作られた混合された異なる材料の効果的な使用。

6、半固體鋳造技術の開発

6.1 半凝固狀態のマグネシウム合金の鋳造時組織に及ぼす溫度間隔摂動と注湯溫度の影響

AZ91HPマグネシウム合金は、ステンレスるつぼ抵抗爐加熱720℃斷熱10分精製処理、短期斷熱処理付近の液相線では、樹枝狀組織形成の傾向を減らすことができます;処理溫度を下げる、溶融物が亂され、等軸形狀、あるいは球狀の発展に粒に加速される;溶融アルゴン(Ar)処理を吹くの半固體溫度間隔では、溶融物は、樹枝狀腕の融合と結晶粒の等軸化を加速するために、核生成の速度を向上させるために亂されるように。樹枝狀腕の融合と結晶粒の等軸化を促進することで、非樹枝狀組織の均一な分布を得ることができる。これにより、成形後のセミソリッド鋳造では、硬くて脆いβ相の含有量が減少し、初期のα相粒界のメッシュ分布が細かくなり、マグネシウム合金セミソリッド鋳造品の機械的特性が向上する(鋳造、2006年、55(2):120-125)。

6.2 半固形合金の高度なパルプ化法

これまで提案された先進的なスラリー製造方法の中で、傾斜板技術は原理と設備が簡単で、工程管理が容易で、コストが低い。半固體の亜共晶の高いクロム白い鋳鉄の半固體のスラリー裝置を準備するのに傾いた版方法を使用して冷卻ボディの金屬液體は冷卻ボディの刺激の行為の下で、非一様な方法の核形成の成長の多數のオーステナイト、樹枝狀の溶けること、破壊、押しつぶすことおよびこうして精密化、球形のオーステナイトの形成。

6.3 Al-6Si-2Mgアルミニウム合金半固體チクソトロピックダイカスト

Al-6Si-2Mgアルミ合金、液相線溫度615℃、固相線溫度557℃、優れたチキソトロピー加工特性を持つ。棒ビレットは、ホットトップ法、電磁攪拌垂直半連続鋳造、直徑60?70mmを使用し、ビレットは、中周波誘導裝置コイル加熱、500℃に急速加熱の開始、その後、低速加熱、コアは560℃に達し、さらに加熱電力を低減し、コアは575℃に達し、2800KN水平コールドチャンバーダイカストマシンに移動し、ウォーターポンプカバーの使用上の自動車エンジンにダイカスト。半凝固ダイカスト、ダイカスト高速せん斷接觸に溶融α-Alの形狀に、一次α-Alの成長の一部、凝固の一部が微細な球狀の二次α-Alになりました。 連続鋳造組織よりもMg2Siの共晶組織は、より微細である;非多孔質の半凝固組織のため、540℃、8時間の固溶體処理、その後急冷し、170℃、6時間の人工的なエージングによって、次のようになります。機械的性質:引張強さ340MPa、降伏強さ310MPa、伸び3.5% (Casting, 2005, 54(5): 475-478)。