Processo di fusione di metalli semisolidi

發布時間:IL SUO NOME è UN'ALTRA COSA.2024-08-03 分類: 分類informazioni al pubblico 6D4F?覽量:IL MIO NOME è3152

1. Panoramica

Dal 1971, D.B. Spencer e M.C. Flemings del Massachusetts Institute of Technology hanno inventato un nuovo processo di stir casting (stir cast), ovvero l'utilizzo di un metodo di agitazione meccanica a doppio barile rotante per preparare un impasto reologico di Sr15% Pb, poiché la tecnologia del processo di fusione di metalli semisolidi (SSM) ha conosciuto più di 20 anni di ricerca e sviluppo. Le leghe preparate mediante stir casting sono generalmente note come leghe a organizzazione non dendritica o come leghe di fusione parzialmente solidificate (PSCA). I prodotti che utilizzano questa tecnologia hanno una forte vitalità grazie alla loro alta qualità, alle elevate prestazioni e alle caratteristiche di alta lega. Oltre alle applicazioni nelle attrezzature militari, ha iniziato a concentrarsi principalmente sui componenti chiave per le automobili, ad esempio per le ruote, che possono migliorare le prestazioni, ridurre il peso e diminuire il tasso di scarto. Da allora, ha gradualmente guadagnato applicazioni in altri campi, producendo componenti ad alte prestazioni e quasi a rete. Sono stati introdotti anche macchinari per la formatura con processo di fusione di metalli semisolidi. Sono state sviluppate e prodotte macchine per la pressofusione di metalli semisolidi da 600 a 2000 tonnellate, in grado di formare pezzi di peso fino a 7 kg e oltre. Attualmente, negli Stati Uniti e in Europa, la tecnologia di processo è più diffusa. Il processo di colata di metalli semisolidi è considerato il più promettente del XXI secolo per la formazione di quasi reti e una delle nuove tecnologie di preparazione dei materiali.

2. Principio del processo

Il principio del processo di colata semisolida risiede nel fatto che, applicando una forte agitazione durante la solidificazione del metallo liquido, lo scheletro della rete dendritica formata nella colata convenzionale viene spezzato e trasformato in un'organizzazione granulare dispersa sospesa nella fase liquida. Questo impasto semisolido nel tasso di fase solida raggiunge un certo livello (ad esempio 0,5-0,6) e può ancora mantenere un certo grado di fluidità, consentendo l'uso dipressofusioneI processi di formatura convenzionali, come l'estrusione e la forgiatura, lavorano il metallo per ottimizzare la qualità della colata e aumentare la produttività.

3. Preparazione della lega

Esistono molti metodi per preparare leghe semisolide; oltre al metodo di agitazione meccanica, negli ultimi anni sono stati sviluppati il metodo di agitazione elettromagnetica, il metodo di caricamento a impulsi elettromagnetici, il metodo di agitazione a vibrazione ultrasonica, il flusso forzato del liquido di lega lungo il canale curvo sotto l'azione di una forza esterna, il metodo di attivazione della fusione indotta da sforzi (SIMA), il metodo di deposizione a spruzzo (Spray), il metodo di controllo della temperatura di colata della lega e così via. Tra questi, il metodo di agitazione elettromagnetica, il metodo di controllo della temperatura di fusione della lega e il metodo SIMA sono i metodi con il maggior potenziale di applicazione industriale.

3.1 Metodo di miscelazione meccanica

Flemings et al. hanno preparato con successo impasti semisolidi di leghe di stagno-piombo utilizzando un set di agitazione costituito da un cilindro interno e uno esterno concentrici con denti (il cilindro esterno ruotava mentre il cilindro interno era fermo); H. Lehuy et al. hanno utilizzato palette di agitazione per preparare leghe di alluminio-rame, zinco-metallo e zinco-metallo.alluminioe l'impasto semisolido della lega alluminio-silicio. In seguito è stato migliorato l'agitatore e si è preparato l'impasto semisolido in lega ZA-22 utilizzando un agitatore a spirale. Grazie a questo miglioramento, l'effetto di agitazione dell'impasto è stato migliorato, la forza di flusso complessiva del liquido metallico nello stampo è stata rafforzata e la pressione verso il basso è stata generata nel liquido metallico per promuovere la colata e migliorare le proprietà meccaniche del lingotto.

3.2 Metodo di agitazione elettromagnetica

L'agitazione elettromagnetica è l'uso del campo elettromagnetico rotante nel liquido metallico per produrre corrente indotta, il liquido metallico nella forza magnetica di Lorentz sotto l'azione del movimento, in modo da raggiungere lo scopo di agitare il liquido metallico. Attualmente esistono due metodi principali per generare un campo magnetico rotante: uno è il metodo tradizionale che consiste nel far passare la corrente alternata all'interno della bobina di induzione; l'altro è il metodo dei magneti permanenti rotanti introdotto dal francese C. Vives nel 1993, il cui vantaggio è che l'induttore elettromagnetico è composto da materiali magnetici permanenti ad alte prestazioni e il campo magnetico generato all'interno è di elevata forza; inoltre, cambiando la disposizione dei magneti permanenti, si può far sì che il liquido metallico produca un evidente flusso tridimensionale, migliorare l'effetto di agitazione e migliorare il flusso di corrente. L'effetto di agitazione è migliorato e il coinvolgimento di gas durante l'agitazione è ridotto.

3.3 Metodo di attivazione della fusione indotto dalla deformazione (SIMA)

La Strain Induced Melting Activation (SIMA) è un processo in cui un lingotto convenzionale viene pre-deformato, ad esempio lavorato a caldo mediante estrusione, laminazione, ecc. in una barra semilavorata, che ha una microstruttura con una forte struttura di deformazione allungata, e quindi riscaldato fino alla regione bifase solido-liquido isotermica per un certo periodo di tempo, in cui i grani allungati si trasformano in particelle fini, e quindi raffreddato rapidamente per ottenere un lingotto con un'organizzazione dendritica amorfa. L'effetto del processo SIMA dipende principalmente dalla temperatura più bassa delle due fasi di lavorazione a caldo e rifusione, o tra le due aggiungere una fase di lavorazione a freddo, il processo è più controllabile.La tecnologia SIMA è adatta per una varietà di serie di leghe ad alto e basso punto di fusione, in particolare per la preparazione di un punto di fusione più alto di lega non dendritica ha una superiorità unica. è stata applicata con successo all'acciaio inossidabile, all'acciaio per utensili e alle leghe di rame, alle serie di leghe di alluminio, per ottenere una granulometria di circa 20um di organizzazione non dendritica della lega, e sta diventando un metodo competitivo per la preparazione di materie prime di formazione semisolide. Tuttavia, il suo principale svantaggio è rappresentato dalle piccole dimensioni degli sbozzi preparati.

3.4 Nuovi metodi sviluppati negli ultimi anni

Negli ultimi anni, presso la Southeast University e l'Aresty Institute in Giappone, si è scoperto che l'incipiente organizzazione dendritica può essere trasformata in organizzazione sferoidale controllando la temperatura di colata della lega. V.Dobatkin et al. hanno proposto un metodo per ottenere lingotti semisolidi aggiungendo un agente raffinante al metallo liquido e trattandoli ad ultrasuoni, chiamato metodo del trattamento ad ultrasuoni.

4. Metodo di formatura

Esistono molti metodi per formare leghe semisolide, i principali dei quali sono:

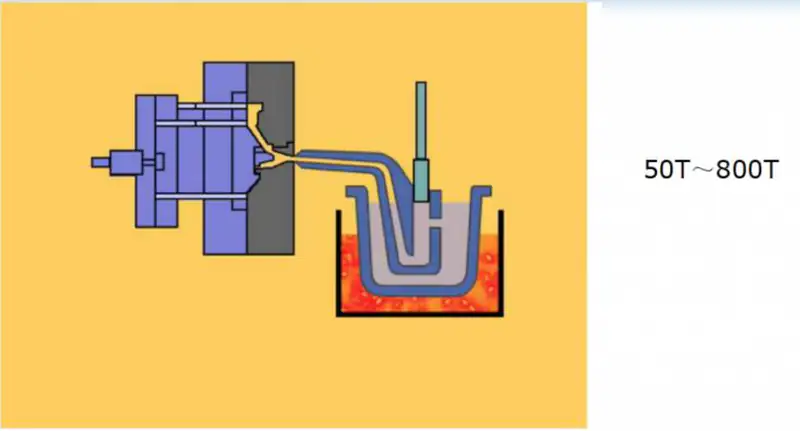

(1) Reocasting(Reoformatura, Reocast) Stampaggio diretto in pressofusione o estrusione dell'impasto metallico semisolido risultante mediante agitazione intensa durante il raffreddamento del liquido metallico dalla fase liquida alla fase solida, in presenza di una determinata frazione di fase solida. 1 Lega per pressofusione 2 Alimentazione continua di liquido di lega 3 Riscaldatore a induzione 4 Raffreddatore 5 Lingotto colato reologicamente 6 Camera di iniezione 7 Stampo per pressofusione Ad esempio, R. Shibata et al. hanno utilizzato un impasto semisolido di lega preparato con il metodo dell'agitazione elettromagnetica da introdurre direttamente nella camera di iniezione di una macchina per pressofusione per la formatura. Le proprietà meccaniche dei getti in lega di alluminio prodotti con questo metodo sono superiori a quelle dei getti per estrusione e paragonabili a quelle dei getti semisolidi tissotropici. Il problema è che le difficoltà di conservazione e di consegna dell'impasto metallico semisolido rendono l'applicazione effettiva poco diffusa.

(2) Colata tissotropica(Thixoforming, Thixocast) Pressofusione o estrusione di billette di lingotti preparati di organizzazione non dendritica, dopo averli riscaldati nella zona solido-liquido a una viscosità adeguata. EOPCO, HPM Corp., Prince Machine e THT Presses negli Stati Uniti, nonché Buhler in Svizzera, IDRA USA e Italpresse of America in Italia, Producer USA in Canada, Toshiba Machine Corp e UBE in Giappone. Machinery Services, ecc. sono stati in grado di produrre attrezzature speciali per la formatura tattile di leghe di alluminio semisolide. Il metodo di riscaldamento della billetta e di trasporto è facile da automatizzare, per cui oggi la colata semisolida è uno dei principali metodi di processo.

(3) Stampaggio a iniezione(stampaggio a iniezione) direttamente al metallo liquido fuso (piuttosto che dopo il trattamento della fanghiglia semisolida) raffreddato alla temperatura appropriata e integrato da alcune condizioni di processo nello stampaggio a iniezione della cavità. Ad esempio, gli Stati Uniti d'America, il Wisconsin, il centro di sviluppo Touch into Shape, hanno utilizzato il metodo della colata semisolida di leghe di magnesio. La Cornell University degli Stati Uniti, il professor K.K. Wang e altri hanno sviluppato un dispositivo simile per la formatura di leghe di magnesio, con l'impasto semisolido del tubo di materiale da unire, dopo un'adeguata iniezione di pressione di raffreddamento nella cavità.

(4) Colata continua a bassa temperatura La cosiddetta colata continua a bassa temperatura è un metodo di colata in cui il surriscaldamento del metallo liquido è controllato a circa 0°C e il raffreddamento forzato avviene sotto la forma di colata. La segregazione centrale è un grosso problema nella colata continua e la rottura può verificarsi nella laminazione continua della vergella. Pertanto, il processo è di grande importanza.

(5) Colata continua a nastro Flemings ha condotto studi sperimentali di colata continua di nastri con il metallo a basso punto di fusione Sn-15% Pb, analizzando il trasferimento di calore, la solidificazione e la deformazione. Si è concluso che lo spessore del nastro è correlato alla pressione del rullo, al tasso di fase solida, al tasso di taglio reologico e alla velocità di colata continua. Quando la pressione specifica di estrusione è elevata, favorisce la microsegregazione. Per garantire la qualità superficiale e interna e l'accuratezza dimensionale, è necessario controllare rigorosamente i parametri di processo della produzione di metalli semisolidi, come il tasso di fase solida, le dimensioni della forma cristallina iniziale e la quantità di metallo emesso. Per i metalli ad alto punto di fusione, come la lega di bronzo fosforoso Cu-Sn-P (Cu-8%Sn-0,1%P), la temperatura della linea di fase liquida di 1030 ℃, difficile da lavorare a caldo, con questa lega semisolida realizzata in lastre sottili si ottengono risultati evidenti. Attualmente, è stato possibile preparare un'eccellente organizzazione di lingotti di acciaio inossidabile semisolido, lingotti di acciaio per utensili ad alta velocità.

5 Vantaggi tecnologici

I vantaggi della tecnologia di pressofusione semisolida comprendono vantaggi di prodotto e di processo.

(1) Vantaggi del processo

(1) senza l'aggiunta di alcun agente di raffinazione dei grani per ottenere un'organizzazione a grana fine, eliminando i cristalli colonnari e i cristalli dendritici grossolani della colata tradizionale.

2) La bassa temperatura di formatura (ad esempio, la lega di alluminio può essere ridotta di oltre 120°C) consente di risparmiare energia.

3) Maggiore durata dello stampo. A causa della temperatura più bassa dell'impasto semisolido che forma lo sforzo di taglio, rispetto all'impasto dendritico tradizionale è di tre ordini di grandezza inferiore, quindi il riempimento è regolare, il carico termico ridotto, la resistenza alla fatica termica diminuita.

4) Ridurre l'inquinamento e i fattori di rischio. Perché il funzionamento è libero dall'ambiente del metallo liquido ad alta temperatura.

(5) La piccola resistenza alla deformazione, l'uso di una piccola forza può essere ottenuto con una lavorazione omogenea, facile da formare materiali difficili da lavorare.

(6) Solidificazione più rapida, maggiore produttività e ciclo di processo più breve.

(7) Adatto all'uso della progettazione e della produzione assistita da computer, per migliorare il grado di automazione della produzione.

(2) Vantaggio del prodotto

1)Qualità dei gettiAlto. Grazie all'affinamento dei grani, alla distribuzione uniforme dell'organizzazione, si riduce il ritiro del corpo, si riduce la tendenza alla fessurazione termica, si elimina la tendenza al ritiro della matrice e si migliorano notevolmente le proprietà meccaniche.

(2) Il ritiro di solidificazione è ridotto, quindi dopo la formatura l'accuratezza dimensionale è elevata, il margine di lavorazione è ridotto e la formatura è quasi netta.

(3) Ampia gamma di leghe di formatura. Le leghe non ferrose sono alluminio, magnesio, zinco, stagno, rame, leghe a base di nichel; le leghe a base di ferro sono acciaio inossidabile, acciaio basso legato e così via.

(4) Produzione di compositi a matrice metallica. L'uso di metallo semi-solido ad alta viscosità, può rendere la differenza di densità, solubilità solida del metallo fatto di leghe, ma anche l'uso efficace di diversi materiali mescolati, fatto di nuovi materiali compositi.

6, lo sviluppo della tecnologia di colata semisolida

6.1 Influenza della perturbazione dell'intervallo di temperatura e della temperatura di colata sull'organizzazione as-cast delle leghe di magnesio allo stato semisolido

Lega di magnesio AZ91HP in acciaio inox crogiolo forno a resistenza riscaldamento a 720 ℃ isolamento 10 minuti per il trattamento di raffinazione, nella linea di fase liquida vicino al trattamento di isolamento a breve termine, in grado di ridurre la tendenza alla formazione di organizzazione dendritica; ridurre la temperatura di lavorazione, la fusione è disturbato sono accelerati per il grano alla forma equiaxial o anche lo sviluppo sferico; nella gamma di temperatura semi-solida della fusione soffiaggio argon (Ar) trattamento, in modo che la fusione è disturbato per migliorare il tasso di nucleazione, per accelerare la fusione del braccio dendritico e il grano isometrico. Accelerando la fusione dei bracci dendritici e l'equiaxialisation dei grani, si può ottenere una distribuzione uniforme dell'organizzazione non dendritica; ciò rende la colata semisolida dopo la formatura, il contenuto di fase β dura e fragile è ridotto, ed è una distribuzione a maglia fine nei confini dei grani della fase α incipiente, migliorando le proprietà meccaniche delle colate semisolide in lega di magnesio (Foundry, 2006, 55(2): 120-125).

6.2 Metodi avanzati di spappolamento per leghe semisolide

Tra i metodi avanzati di produzione di fanghi proposti, la tecnologia a piastra inclinata è semplice nel principio e nelle attrezzature, facile da controllare nel processo e a basso costo. Utilizzando il metodo della piastra inclinata per preparare il dispositivo di impasto semi-solido sub-eutettico di ghisa bianca ad alto tenore di cromo, il liquido metallico nel corpo di raffreddamento sotto l'azione dell'eccitazione di raffreddamento, l'austenite in modo non uniforme un gran numero di nucleazioni e di crescita, la fusione dendritica, la piegatura, la frantumazione e quindi la raffinazione, la formazione di austenite sferica.

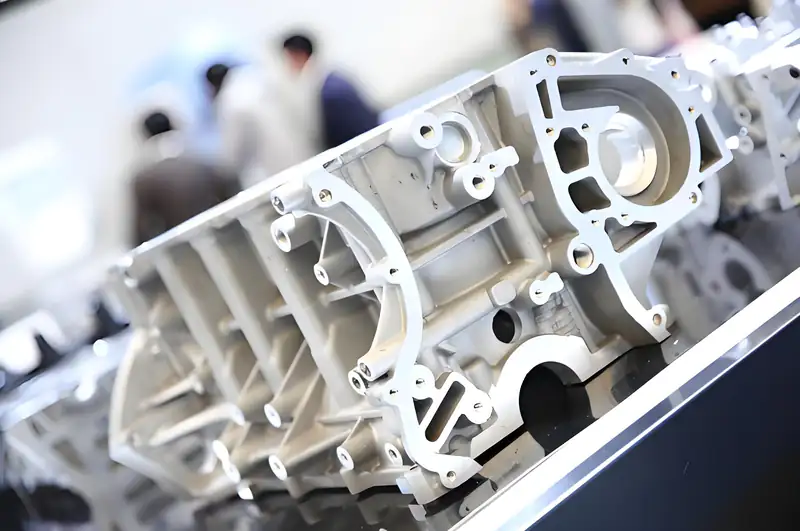

6.3 Pressofusione semisolida tissotropica in lega di alluminio Al-6Si-2Mg

La lega di alluminio Al-6Si-2Mg, con una temperatura della linea di fase liquida di 615°C e una temperatura della linea di fase solida di 557°C, ha eccellenti proprietà di processo tissotropiche. Bar billet utilizzando il metodo hot top, agitazione elettromagnetica verticale semi-continuo casting, diametro di 60 ~ 70 millimetri; billet in media frequenza induzione riscaldamento bobina attrezzature, l'inizio del riscaldamento rapido a 500 ℃, e poi il riscaldamento lento, il nucleo raggiunge 560 ℃, e poi ridurre ulteriormente la potenza di riscaldamento, nel nucleo raggiunge 575 ℃, dopo il passaggio a 2800KN orizzontale camera fredda macchina di pressofusione, pressofusione nel motore dell'automobile sull'uso di copertura della pompa dell'acqua. Semi-solido pressofusione, ha fuso α-Al in contatto di taglio ad alta velocità pressofusione in forma, parte della crescita primaria α-Al, parte della solidificazione in una fine sferica secondaria α-Al. organizzazione eutettica di Mg2Si che l'organizzazione di colata continua è più piccolo; A causa di organizzazione semi-solida del non poroso, da 540 ℃, 8 ore di trattamento soluzione solida e poi quenched, e poi da 170 ℃, 6 ore di invecchiamento artificiale, per ottenere il seguente Proprietà meccaniche: resistenza alla trazione 340MPa, carico di snervamento 310MPa, allungamento 3,5% (Casting, 2005, 54(5): 475-478).