Processo di fusione in sabbia

發布時間:IL SUO NOME è UN'ALTRA COSA.2024-10-08 分類: 分類informazioni al pubblico 6D4F?覽量:IL MIO NOME è3571

Che cos'è la colata in sabbia?

colata in sabbia La colata in sabbia è un metodo di colata molto antico, con un'ampia gamma di applicazioni in tutto il mondo. Si tratta di un metodo di produzione di getti utilizzando come materiale di formatura sabbia legata all'argilla (o stampi in sabbia realizzati con altri materiali come gesso e resina siliconica). Il principio consiste nello sfruttare la morbidezza e la facilità di modellazione dello stampo di sabbia, versare il metallo fuso nello stampo di sabbia e, quando il metallo si è solidificato, rompere lo stampo di sabbia per ottenere la fusione desiderata. Applicata a una varietà di metalli, la comune colata in sabbia di alluminio, la colata in sabbia di ferro, la colata in sabbia di rame, lascia ora il posto alla Cina.alluminiofonderiaNingbo HexinIl processo di colata in sabbia viene spiegato in dettaglio.

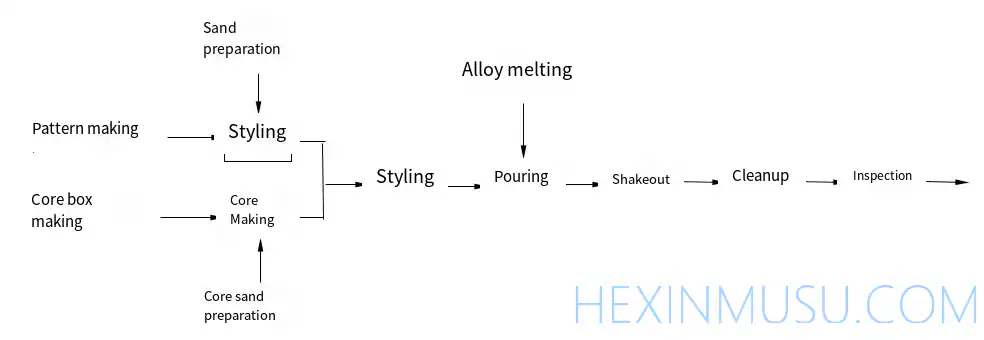

Flusso di processo convenzionale per la produzione di colate in sabbia

Processo di fusione in sabbia

(1) Preparazione della sabbia per stampi e della sabbia per anime

I materiali di formatura per la colata in sabbia sono principalmente la sabbia utilizzata per la realizzazione dello stampo in sabbia e la sabbia per la realizzazione dell'anima in sabbia. Di solito la sabbia è composta da sabbia grezza (sabbia di montagna o di fiume), argilla e acqua mescolate in una certa proporzione, di cui circa il 9 percento di argilla, circa il 6 percento di acqua, il resto di sabbia grezza. A volte viene aggiunta una piccola quantità di additivi come polvere di carbone, olio vegetale, trucioli di legno, ecc. per migliorare le prestazioni della sabbia e del nucleo di sabbia. La struttura della sabbia compattata è illustrata nella figura.

Schema della struttura della sabbia 1 - grani di sabbia 2 - vuoti

3 - Allegato 4 - Membrana di argilla

La sabbia per anime viene generalmente preparata a mano a causa della sua scarsa richiesta.

L'ambiente in cui il nucleo è duro, quindi i requisiti di prestazione della sabbia del nucleo rispetto alla sabbia alta, mentre il legante della sabbia del nucleo (argilla, olio, ecc.) che la proporzione del legante nella sabbia è maggiore di quella della sabbia, quindi la sua permeabilità non è buona come la sabbia, il nucleo dovrebbe essere fatto per fare un canale traspirante (fori); al fine di migliorare la resa del nucleo da aggiungere ad additivi, come trucioli di legno.

Alcune fusioni esigenti di piccole dimensioni sono spesso realizzate con anime in olio e sabbia (olio di tungsteno + sabbia, cotto in un colore marrone giallastro).

(2) Proprietà della sabbia tipo

La qualità della sabbia influisce direttamente sulla qualità dei getti; una sabbia di scarsa qualità fa sì che i prodotti di colata in sabbia producano porosità, tracoma, sabbia appiccicosa, sabbia e altri difetti. Una buona sabbia deve avere le seguenti proprietà:

- ① Permeabilità ai gas La prestazione della sabbia dello stampo per far passare il gas è chiamata permeabilità ai gas. Il metallo ad alta temperatura che viene versato nella colata si riempie di un gran numero di gas; questi gas devono essere scaricati dalla colata senza problemi, altrimenti la colata produrrà porosità, sottosquadra e altri difetti. La permeabilità all'aria del getto dipende dalla dimensione delle particelle di sabbia, dal contenuto di argilla, dal contenuto di umidità, dalla compattezza della sabbia e da altri fattori. Più fine è la granulometria della sabbia, maggiore è il contenuto di argilla e di umidità, maggiore è la compattezza della sabbia, peggiore è la permeabilità all'aria.

- ② Forza La capacità della sabbia di resistere ai danni esterni è chiamata forza. La sabbia deve avere una resistenza sufficientemente elevata per non causare crolli nel processo di formatura, movimentazione e chiusura della cassa e per non danneggiare la superficie del getto durante la colata. La resistenza della sabbia non deve essere troppo elevata, altrimenti il getto risulterà difettoso a causa della diminuzione della permeabilità all'aria e delle concessioni.

- La refrattarietà si riferisce alla capacità della sabbia di resistere alle alte temperature e al calore. Se la refrattarietà è scarsa, è facile che la colata produca sabbia appiccicosa. Maggiore è il contenuto di SiO2 nella sabbia, più grandi sono le particelle di sabbia, migliore è la refrattarietà.

- Si riferisce alla capacità della sabbia di deformarsi sotto l'azione di una forza esterna e di mantenere la forma esistente dopo la rimozione della forza esterna. Buona plasticità, facilità di stampaggio, forma precisa e contorno netto dello stampo in sabbia.

- La capacità della sabbia dello stampo di essere compressa quando il getto è condensato. Se la concessionalità non è buona, il getto è soggetto a sollecitazioni interne o a cricche. Più la sabbia è compatta, peggiore è la concessionalità. L'aggiunta di trucioli di legno o di altri materiali alla sabbia di formatura può migliorare la concessività.

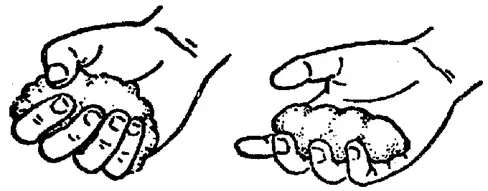

In un singolo pezzo di produzione di piccoli lotti di fornitori di prodotti di colata in sabbia in officina, il metodo comunemente usato per pizzicare la mano per giudicare approssimativamente alcune delle proprietà della sabbia, come afferrare una manciata di sabbia, pizzicare la sensazione di morbidezza e facilità di deformazione; lasciare andare la sabbia dopo che la massa non è sciolta, non si attacca alla mano, e le impronte chiare della mano; rompere, la sezione del piatto e anche e nessun fenomeno di cracking, e allo stesso tempo sentire un certo grado di forza, si ritiene che la sabbia ha i requisiti di prestazione appropriati, la sabbia. Come mostrato nella figura.

Quando l'umidità della sabbia è giusta, si può vedere quando la mano viene rilasciata.

Si può impastare con le mani fino a formare una palla di sabbia Linee di confine chiare

Frattura con frattura scomposta con forma frammentata

Allo stesso tempo c'è abbastanza forza

(3) Composizione degli stampi

Gli stampi per i prodotti di colata in sabbia sono realizzati con materiale di formatura in base alla forma del pezzo e possono essere di tipo a sabbia o in metallo. Uno stampo in sabbia è realizzato con materiale di formatura a base di sabbia (sabbia di base). Viene utilizzato per versare il liquido metallico per ottenere getti con la forma, le dimensioni e la qualità richieste.

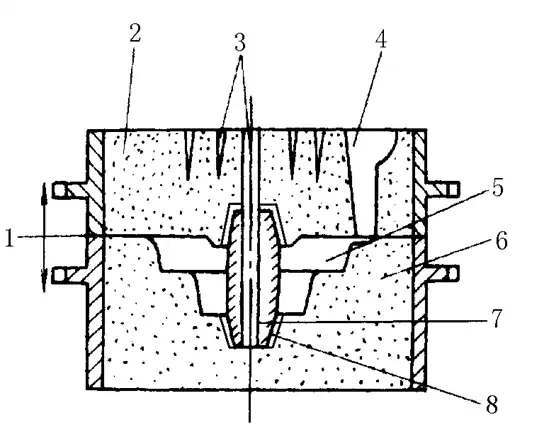

Uno stampo è generalmente composto da uno stampo superiore, uno stampo inferiore, un'anima, una cavità e un sistema di colata, come mostrato nella figura a destra.

Le superfici di giunzione tra i componenti dello stampo sono chiamate superfici di separazione. La parte della cavità circondata dal materiale di formatura nello stampo, cioè la cavità che forma il corpo della colata, è chiamata cavità. Il metallo liquido fluisce e riempie la cavità attraverso il sistema di colata, mentre il gas prodotto viene scaricato dallo stampo a sabbia attraverso l'uscita dell'aria, ecc.

1-Superficie divisoria 2-Stampo superiore 3-Uscita dell'aria 4-Sistema di colata 5-Cavità 6-Stampo inferiore

Supporto per testa 7-Core 8-Core

(4)Sistemi di chiusura

- Sistema di colata Il sistema di colata è una serie di canali nello stampo per il passaggio del metallo liquido nella cavità. La sua funzione è quella di:

① Iniettare il fluido metallico in modo fluido e rapido;

② Bloccare l'ingresso di scorie, sabbia, ecc. nella cavità;

(iii) Regolare la temperatura di ogni parte della colata per integrare la contrazione di volume del metallo liquido durante il raffreddamento e la solidificazione.

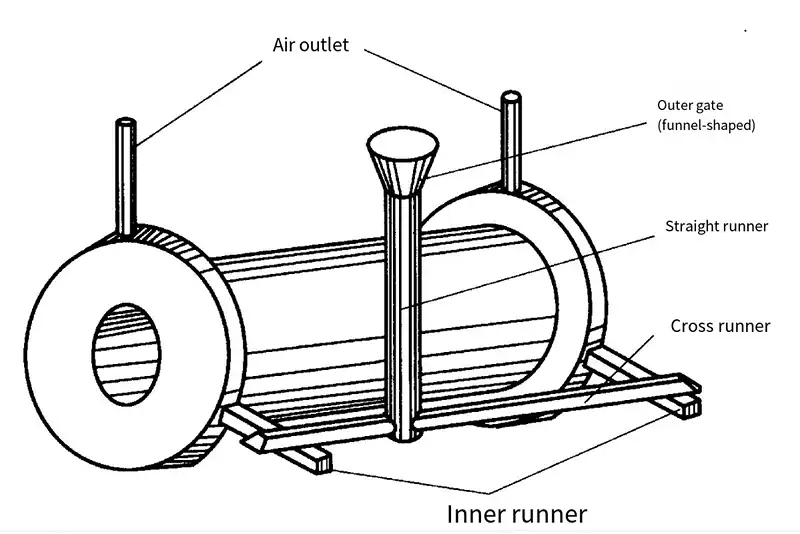

La corretta impostazione del sistema di colata è di grande importanza per garantire la qualità dei getti e ridurre il consumo di metallo. Se il sistema di colata non è ragionevole, i getti sono soggetti a difetti quali soffiatura di sabbia, fori di sabbia, fori di scoria, sottofusione, porosità e fori da ritiro. Il tipico sistema di colata è composto da quattro parti: cancello esterno, canale di colata diritto, canale di colata trasversale e canale di colata interno, come mostrato nella figura seguente.

Per le fusioni di piccole dimensioni con forme semplici, la materozza trasversale può essere omessa.

Sistemi di colata tipici

- La sua funzione è quella di contenere il metallo liquido iniettato e di facilitare l'impatto del metallo liquido sulla forma di sabbia. Le fusioni di piccole dimensioni hanno solitamente la forma di un imbuto (chiamata coppa di colata), mentre le fusioni più grandi hanno la forma di un bacino (chiamata pentola di colata).

- ② Canale rettilineo è un canale verticale che collega la porta esterna con il canale di colata orizzontale. Cambiando l'altezza del canale diritto si può modificare la pressione statica del metallo liquido e la velocità di flusso del metallo liquido, cambiando così la capacità di riempimento del metallo liquido. Se l'altezza o il diametro del canale rettilineo sono troppo grandi, il getto risulterà sottofuso. Per facilitare l'estrazione dell'asta, il canale rettilineo viene generalmente realizzato in forma conica con una parte superiore grande e una inferiore piccola.

- ③ Canale trasversale è un canale orizzontale per introdurre il metallo liquido dal canale rettilineo al canale interno, generalmente aperto sulla superficie di separazione dello stampo in sabbia; la sua forma trasversale è generalmente trapezoidale alta e si trova sulla parte superiore del canale interno. La funzione principale del canale trasversale è quella di distribuire il metallo liquido nel canale interno e di bloccare le scorie.

- è direttamente collegato alla cavità e può regolare la direzione e la velocità del flusso di metallo liquido nella cavità e la velocità di raffreddamento di ogni parte della colata. La forma della sezione trasversale del canale di colata interno è generalmente trapezoidale piatta e a forma di mezzaluna, ma può anche essere triangolare.

- Riser I difetti più comuni, come il ritiro e l'allentamento, sono causati dalla contrazione del volume del getto quando si raffredda e si solidifica. Per evitare il ritiro e l'allentamento, spesso nella colata si utilizza la parte superiore o spessa del riser. I riser sono le cavità e il metallo iniettato nelle cavità della colata. Il metallo liquido nel riser può reintegrare costantemente il ritiro della colata, in modo che la colata possa evitare fori da ritiro e allentamenti da ritiro. I riser sono superflui e devono essere rimossi durante la pulizia. I riser, oltre a completare il ruolo del ritiro, svolgono anche il ruolo di scarico e di raccolta delle scorie.

(5) Fabbricazione di stampi e casse d'anima

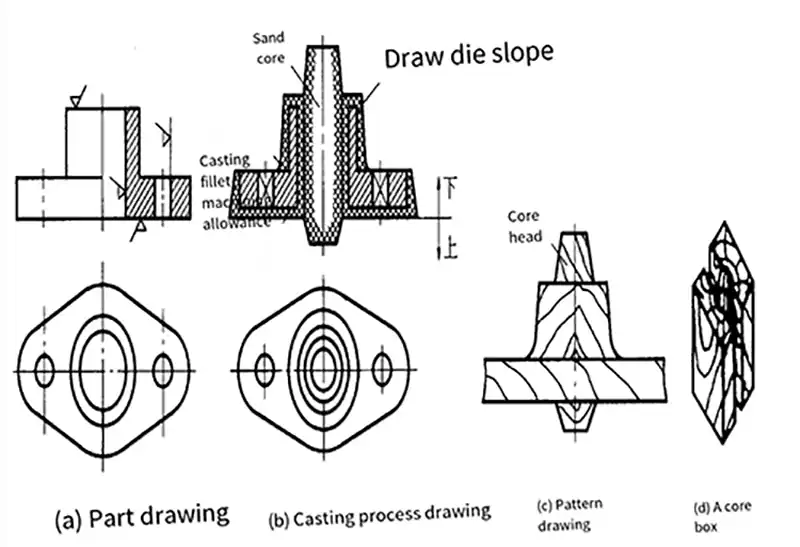

Lo stampo è l'attrezzatura di processo necessaria nella produzione di getti. Per le fusioni con cavità interna, la cavità interna è formata dal nucleo di sabbia e, pertanto, è necessario preparare la cassa d'anima per il nucleo di sabbia. I materiali comunemente utilizzati per la produzione di stampi e casse d'anima sono il legno, il metallo e la plastica. In un singolo pezzo, la produzione di piccoli lotti è ampiamente utilizzata in stampi e casse d'anima in legno, nella produzione di massa di stampi in metallo o plastica, casse d'anima. La durata di vita dello stampo in metallo e della cassa d'anima è di 100.000-300.000 volte, la durata di vita della plastica è di diverse decine di migliaia di volte, mentre quella del legno è solo di circa 1.000 volte. Per garantire la qualità dei getti, nella progettazione e nella produzione di stampi e casse d'anima è necessario progettare una mappa del processo di fusione e, in base alla forma e alle dimensioni della mappa del processo, produrre stampi e casse d'anima. Si veda il diagramma seguente.

Quando si progetta una mappa dei processi, si devono considerare alcuni dei seguenti aspetti:

- ① Selezione della superficie di separazione La superficie di separazione è l'interfaccia tra la sabbia superiore e quella inferiore; la selezione della superficie di separazione deve consentire l'estrazione della forma dalla sabbia e rendere la modellazione comoda e favorevole a garantire la qualità dei getti.

- Per poter estrarre facilmente lo stampo dallo stampo in sabbia, tutte le superfici perpendicolari alla superficie di divisione sono realizzate con un'inclinazione di 0,5o~4o per l'estrazione dello stampo.

- La superficie del getto da lavorare deve essere lasciata con un adeguato margine di lavorazione.

- ④ Ritiro Il getto deve ritirarsi durante il raffreddamento e le dimensioni dello stampo devono tenere conto dell'influenza del ritiro del getto. Di solito si usa per le parti in ghisa per aumentare dell'1%; per le parti in acciaio fuso per aumentare dall'1,5% al 2%; per le parti in lega di alluminio per aumentare dall'1% all'1,5%.

- Tutti i punti di svolta di ogni superficie del getto devono essere trasformati in angoli transitori arrotondati per facilitare la modellazione e garantire la qualità del getto.

- (6) Testa del nucleo Per gli stampi in sabbia con nucleo, è necessario realizzare una testa del nucleo corrispondente sullo stampo.

Metodi di modellazione

La scelta del metodo di formatura non deve dipendere solo dal tipo di produzione, ma anche dalle condizioni delle attrezzature della fabbrica, dalle dimensioni e dalla complessità della colata e dai requisiti di qualità, da tracciare insieme. I metodi di formatura possono essere suddivisi in due categorie: formatura manuale e formatura a macchina.

Lo stampaggio a mano è utilizzato principalmente per la produzione di piccoli lotti di pezzi singoli, mentre lo stampaggio a macchina è utilizzato principalmente per la produzione di grandi lotti.

(1). Modellazione della mano

- (A) Le caratteristiche della formatura integrale sono: lo stampo è una struttura integrale, la sezione trasversale maggiore è piatta a un'estremità dello stampo; le superfici di separazione sono per lo più piane; il funzionamento è semplice. Lo stampo integrale è adatto a fusioni con forme semplici, come dischi e coperchi.

- (B) Le caratteristiche dello stampaggio a stampo diviso sono: gli stampi sono separati e la superficie separata degli stampi (nota come superficie di separazione) deve essere la sezione trasversale più grande degli stampi, per facilitare il sollevamento degli stampi. Il processo di formatura a stampo diviso è fondamentalmente simile a quello della formatura a stampo intero, con la differenza che nella realizzazione dello stampo superiore si aggiungono due operazioni, ovvero la messa in forma e il prelievo della semistampo superiore. La formatura in due stampi è adatta a getti di forma complessa, come manicotti, tubi e corpi valvola.

- (C) Lo stampo a blocco vivo sulla parte rimovibile o mobile è chiamato blocco vivo. Quando c'è un ostacolo allo stampo sul lato dello stampo per estendere la parte (come una piccola linguetta), la parte viene spesso trasformata in un blocco vivo. Quando lo stampo viene ripreso, si estrae prima il corpo principale dello stampo e poi si estrae separatamente il blocco vivo rimasto nella colata; questo metodo è chiamato stampaggio a blocco vivo. Quando si modella lo stampo a blocco vivo collegato con i chiodi, si deve notare che la sabbia intorno al blocco vivo deve essere prima riempita strettamente e poi i chiodi devono essere estratti.

- (D) stampaggio a sabbia quando la colata in base alle caratteristiche strutturali della necessità di stampaggio, ma a causa delle condizioni (come lo stampo è troppo sottile, le difficoltà di stampaggio) è ancora fatto in uno stampo intero, al fine di facilitare lo stampo, la superficie di separazione inferiore deve essere scavata in una superficie curva o avere un alto e basso cambiamenti nella forma della scala (chiamato superficie di separazione irregolare), questo metodo è chiamato stampaggio a sabbia.

- (F) Formatura a tre casse Il processo che prevede l'utilizzo di tre casse di sabbia per la produzione del getto è chiamato formatura a tre casse. Tutti i metodi di formatura sopra citati utilizzano due cassette di sabbia, facili da usare e ampiamente utilizzati. Tuttavia, per alcuni getti, ad esempio le due estremità della sezione trasversale sono più grandi della sezione centrale, è necessario utilizzare tre cassette di sabbia, rispettivamente dalle due direzioni dello stampo.

- (G) la dimensione della formatura a raschietto è superiore a 500 mm per le fusioni di corpi rotanti, come pulegge, volani, ingranaggi di grandi dimensioni e altre produzioni singole, al fine di risparmiare legno, tempo di lavorazione dello stampo e costi, può essere utilizzata la formatura a raschietto. Il raschiatore è un pezzo di tavola di legno e la forma della sezione trasversale della colata. Durante la formatura, il raschiatore ruota attorno a un asse centrale fisso e raschia la cavità richiesta nello stampo di sabbia.

- (H) La formatura di cassoni fittizi è l'uso di una piastra di base prefabbricata sagomata o di un cassone fittizio per sostituire la sabbia scavata nella formatura della sabbia.

- (I) Formatura in fossa Il metodo di formatura direttamente sul pavimento di sabbia o nella fossa di sabbia della fonderia è chiamato formatura in fossa. Quando si producono getti di grandi dimensioni in un unico pezzo, la formatura in fossa viene spesso utilizzata per risparmiare il box di sabbia, ridurre l'altezza della colata e facilitare le operazioni di colata. La struttura della formatura della fossa deve essere presa in considerazione quando il getto può condurre senza problemi il gas nella fossa fuori dal terreno, spesso il coke, le scorie e altri materiali traspiranti sul fondo, e condurre il gas fuori dal tubo di ferro.

(2). Modellazione della macchina

La produttività della formatura manuale è bassa, la qualità superficiale dei getti è scarsa, il requisito di lavoratori con un elevato livello tecnico, l'intensità di lavoro, quindi nella produzione di massa, sono generalmente utilizzati nella formatura a macchina. La formatura a macchina è l'operazione principale del processo di formatura ----, che prevede il serraggio della sabbia e la formatura per ottenere la meccanizzazione. In base alle diverse modalità di serraggio della sabbia e di avvio dello stampo, si distinguono lo stampaggio pneumatico a microvibrazione, lo stampaggio a pressione, lo stampaggio ad alta pressione e lo stampaggio con lancio di sabbia.

- (A) la micro-vibrazione pneumatica per la compattazione dello stampaggio viene utilizzata la vibrazione (frequenza 150 ~ 500 volte / min, ampiezza 25-80mm) - compattazione - micro-vibrazione (frequenza 700 ~ 1000 volte / min, ampiezza 5 ~ l0mm) per compattare la sabbia. l0mm) per compattare la sabbia di formatura. Questo tipo di formatrice ha una minore rumorosità, una compattezza uniforme della sabbia e un'elevata produttività.

- (B) Lo stampaggio a iniezione è caratterizzato dall'uso di aria compressa per sparare sabbia nella cavità per la compattazione iniziale, quindi il pistone di compattazione compatta nuovamente la sabbia e, dopo il lancio della sabbia, la superficie di contatto tra i due tipi di sabbia prima e dopo è la superficie di separazione. La dimensione della colata dello stampaggio a iniezione è accurata, la rugosità superficiale è ridotta e la produttività è elevata. Può produrre 240-300 stampi all'ora ed è comunemente utilizzata nella produzione di massa di getti di piccole e medie dimensioni.

- (C) La formatura ad alta pressione utilizza un sistema idraulico che genera una pressione molto elevata per compattare lo stampo in sabbia. è caratterizzata da dimensioni precise del getto, bassa rugosità superficiale ed elevata produttività. La formatura ad alta pressione è adatta a getti di piccole e medie dimensioni con forme più complesse, varietà multiple e lotti medi o superiori.

- (D) La formatura con lancio di sabbia consiste nell'utilizzare la lama rotante ad alta velocità per gettare la sabbia trasportata dal nastro trasportatore ad alta velocità per compattare la forma di sabbia. La formatura con lancio di sabbia ha una forte adattabilità, non necessita di casse di sabbia e dime speciali ed è adatta alla produzione di pezzi singoli e di piccoli lotti di getti di grandi dimensioni.

carotaggio

Per ottenere la cavità interna o la forma locale della colata, la sabbia per anime o altri materiali vengono inseriti nella cavità all'interno degli elementi di colata chiamati anime. La maggior parte delle anime è costituita da sabbia per anime. La qualità dell'anima dipende principalmente dalla preparazione di sabbia d'anima qualificata e dall'uso di un corretto processo di fabbricazione dell'anima.

Quando si fonde il nucleo di sabbia con l'impatto del metallo liquido ad alta temperatura e circondato, quindi, oltre ai requisiti del nucleo di sabbia con la fusione della forma corrispondente della cavità interna, dovrebbe anche avere una migliore permeabilità, refrattarietà, concessioni, forza e altre proprietà, quindi la selezione di sabbia di quarzo con meno impurità e olio vegetale, vetro d'acqua e altri leganti per formulare la sabbia del nucleo, e nel nucleo della sabbia nel nucleo dell'osso di metallo e legare i fori di ventilazione al fine di migliorare la forza e la permeabilità.

Le anime di grandi e medie dimensioni con forme semplici possono essere prodotte con sabbia di argilla. Tuttavia, per le anime di forma complessa e con requisiti di prestazioni elevati, è necessario utilizzare leganti speciali per la loro formulazione, come la sabbia di olio, la sabbia di grasso e la sabbia di resina.

Inoltre, la sabbia per anime deve avere alcune proprietà speciali, come una bassa igroscopicità (per evitare che l'anima ritorni all'umidità dopo la chiusura della scatola), una minore gassosità (dopo la colata del metallo, il materiale dell'anima deve produrre meno gas possibile quando viene riscaldato) e una buona levigatura (per facilitare la rimozione dell'anima durante la pulizia).

Le anime sono generalmente prodotte in casse d'anima e la loro produzione in casse d'anima aperte è un metodo di produzione manuale comunemente utilizzato per le anime più complesse con sezioni trasversali rotonde.

Realizzazione del nucleo della scatola Folio

(a) Preparare la cassa d'anima (b) Fissare la cassa d'anima, aggiungere la sabbia d'anima, l'osso d'anima e pestare la sabbia in più fasi (c) Raschiare e legare i fori di ventilazione (d) Allentare i morsetti e picchiettare la cassa d'anima (e) Aprire la cassa d'anima, estrarre l'anima di sabbia e applicare il rivestimento

Operazioni di base della modellazione

Esistono molti metodi di stampaggio, ma la maggior parte di essi comprende la sabbiatura, l'avvio dello stampo, la riparazione dello stampo e la chiusura della scatola.

(1) sguardo

La forma originale della colata in legno, metallo o altri materiali viene definita collettivamente stampo, che viene utilizzato per formare la cavità della colata. Lo stampo in legno è noto come stampo in legno, quello in metallo o plastica come stampo in metallo o plastica. Attualmente, la maggior parte delle fabbriche utilizza stampi in legno. La forma dello stampo è simile a quella della colata, con la differenza che la colata, ad esempio i fori, nello stampo non solo è solida senza fori, ma anche nella posizione corrispondente per realizzare la testa del nucleo.

(2) Preparazione prima dello stampaggio

- ① Preparare gli strumenti di formatura, scegliere una piastra di base piatta e una sabbiera di dimensioni adeguate. Se la sabbiera è troppo grande, non solo si consuma troppa sabbia, ma si spreca anche il tempo di battitura. Se la sabbiera è troppo piccola, la sabbia intorno allo stampo in legno non sarà pestata bene e il metallo liquido uscirà facilmente dalla superficie di separazione, cioè tra le interfacce, durante il versamento. Di solito, la distanza tra lo stampo in legno e la parete interna e la parte superiore della cassetta di sabbia dovrebbe essere di 30~100 mm, che è chiamata capacità di mangiare la sabbia. Il valore specifico della capacità di mangiare la sabbia dipende dalle dimensioni dello stampo in legno.

- ② Pulire lo stampo in legno, per evitare che la sabbia di formatura si attacchi allo stampo in legno, danneggiando la cavità quando si solleva lo stampo.

- ③ Quando si posiziona lo stampo in legno, prestare attenzione alla direzione della pendenza sullo stampo in legno e non collocarlo nel posto sbagliato..

(3)libbra di sabbia

- La sabbia di pestatura deve essere aggiunta alla sabbia per gradi. Per le piccole cassette di sabbia, aggiungere ogni volta uno spessore di sabbia di circa 50 ~ 70 mm. Quando si aggiunge sabbia per la prima volta, la sabbia intorno allo stampo di legno deve essere pressata strettamente a mano per evitare che la posizione dello stampo di legno nella sand box si muova. Quindi, utilizzare l'estremità appuntita del martello per sabbia per martellare con forza in più fasi e, infine, utilizzare l'estremità piatta del martello per sabbia per martellare con forza lo strato superiore di sabbia.

- Il martellamento della sabbia deve essere effettuato secondo un determinato percorso. Non estendere un po', ovest un po' caotico martellamento, in modo da evitare le diverse parti della tenuta.

- ③ La sabbia deve essere pompata in modo appropriato. Se la forza è eccessiva, la sabbia è troppo stretta e la cavità del gas non può fuoriuscire. Se la forza è troppo bassa, la sabbia è troppo sciolta ed è facile che la scatola crolli. La tenuta di ogni parte della stessa sabbia è diversa, vicino alla parete interna della scatola di sabbia dovrebbe essere pestata strettamente per evitare il collasso della scatola. In prossimità della cavità, la sabbia deve essere leggermente più stretta per resistere alla pressione del metallo liquido. Lontano dalla cavità lo strato di sabbia deve essere adeguatamente allentato, per favorire la permeabilità all'aria.

- Quando si martella la sabbia, si deve evitare che il martello colpisca lo stampo di legno. In genere, la distanza tra il martello e lo stampo di legno è di 20-40 mm, altrimenti è facile danneggiare lo stampo di legno.

(4) cospargere di sabbia

Prima di costruire il modello di sabbia, è necessario spargere uno strato di sabbia asciutta a grana fine e non argillosa (cioè sabbia) sulla superficie divisoria per evitare che la sabbiera superiore e quella inferiore si incollino e non riescano ad aprire la scatola. Per spargere la sabbia, la mano deve essere leggermente più alta dalla cassetta, mentre si gira, mentre si oscilla, in modo che la sabbia attraverso le fessure del dito si sparga lentamente e uniformemente verso il basso, ricoprendo in modo sottile la superficie di separazione. Infine, lo stampo in legno deve essere soffiato via dalla sabbia di separazione, in modo da non fare sul modello di sabbia, la sabbia di separazione attaccare alla superficie del modello di sabbia, e nel versamento del metallo liquido lavato giù nella fusione, in modo da produrre difetti.

(5)fare un buco

Oltre a garantire che la sabbia abbia una buona permeabilità all'aria, la sabbia è stata anche pestata e raschiata in piano, con un ago di ventilazione per chiudere i fori di ventilazione, in modo che il gas possa fuoriuscire facilmente durante il versamento. I fori di ventilazione devono essere verticali e uniformemente distribuiti.

(6)cancello aperto

La porta esterna deve essere scavata in un cono di 60°, con un diametro di 60-80 mm all'estremità maggiore; la superficie della porta deve essere lucidata e il collegamento con il canale di colata diritto deve essere realizzato in una transizione arrotondata, in modo da guidare il metallo liquido a fluire senza problemi nello stampo di sabbia. Se la porta esterna è scavata troppo in basso e diventa a forma di disco, il metallo liquido schizzerà in giro e ferirà le persone durante il versamento.

(7)Fare la battuta di chiusura

Se le sabbiere superiori e inferiori non sono dotate di perni di posizionamento, è necessario tracciare una linea di chiusura sulla parete della sabbiera prima di aprire i modelli di sabbia superiori e inferiori. Il modo più semplice è applicare della polvere di gesso sulla parete della sabbiera e poi usare un ago per tracciare una linea sottile. Per cuocere la sabbiera è necessario andare in forno, incollare l'argilla alla parete della sabbiera, con un coltello da stuccatore a calza piatta, e poi incidere la linea, nota come numero di fango. La linea deve essere posizionata sulla parete della sabbiera nel punto più lontano dei due bordi ad angolo retto per garantire il posizionamento delle direzioni x e y e limitare la rotazione del tipo di sabbia. Il numero di linee in due punti non deve essere uguale, per non commettere errori quando si chiude la scatola. Una volta terminata la linea, è possibile aprire la scatola per avviare lo stampo.

(8)prendere uno stampo

- ① Prima di assumere lo stampo, immergere la spazzola d'acqua in un po' d'acqua e spennellare la sabbia intorno allo stampo in legno per evitare che la cavità della sabbia venga danneggiata durante l'assunzione dello stampo. L'acqua del pennello deve essere un pennello, non far rimanere il pennello in un determinato punto, in modo da evitare un'eccessiva acqua locale e la produzione di una grande quantità di vapore acqueo durante la colata, così che la colata produca difetti di porosità.

- ② La posizione del perno di avvio dello stampo deve coincidere il più possibile con il centro di gravità dello stampo in legno. Prima di avviare lo stampo, utilizzare un piccolo martello per battere delicatamente la parte inferiore del perno di avvio dello stampo per allentare lo stampo in legno e facilitare l'avvio dello stampo.

- ③ Quando si solleva lo stampo, sollevare lentamente lo stampo in legno in verticale; quando lo stampo in legno sta per essere sollevato completamente, estrarlo rapidamente. Fare attenzione a non deviare e oscillare quando si solleva lo stampo.

(9) manicure

Dopo aver estratto lo stampo, se la cavità è danneggiata, è necessario utilizzare correttamente tutti i tipi di strumenti di riparazione in base alla forma della cavità e al grado di danneggiamento. Se il danno della cavità è grande, lo stampo in legno può essere reinserito nella cavità per ripararlo e quindi sollevato di nuovo.

(10)chiudere un caso

La chiusura della cassa è l'ultimo processo di formatura, che svolge un ruolo importante per la qualità dello stampo in sabbia. Prima di chiudere la cassa, è necessario controllare attentamente se lo stampo di sabbia è danneggiato, se la sabbia è sciolta e se il cancello è stato rifilato. Se si desidera posare il nucleo, è necessario controllare che il nucleo sia asciutto, che non vi siano danni e che i fori di ventilazione non siano ostruiti. La posizione dell'anima nello stampo in sabbia deve essere precisa e stabile, in modo da non compromettere l'accuratezza della colata e da evitare che venga lavata via dal metallo liquido durante la colata. Quando si chiude la cassa, occorre prestare attenzione alla cassa di sabbia superiore per mantenere il livello basso e allinearla con la linea di chiusura per evitare di sbagliare cassa. Dopo aver chiuso la scatola, è meglio coprire la materozza con carta o un pezzo di legno per evitare che sabbia o detriti cadano nella materozza.

Selezione della posizione di colata e della superficie di separazione

fusioniLa posizione di colata del getto è la posizione del getto nello stampo durante la colata.

La superficie di separazione è la superficie in cui le due metà del getto entrano in contatto tra loro.

Il principio di selezione è principalmente quello di garantire la qualità dei getti e semplificare il processo di formatura. In generale, la posizione di colata dovrebbe essere selezionata per prima dopo aver deciso la superficie di separazione, ma in produzione, a causa della selezione della posizione di colata e della determinazione della superficie di separazione che a volte si contraddicono, è necessario analizzare in modo esaustivo i vantaggi e gli svantaggi delle varie opzioni e scegliere l'opzione migliore.

(1) .Principio di selezione della posizione di colata

- (A) la superficie di lavorazione importante della colata dovrebbe essere rivolta verso il basso, i fori d'aria, i fori di sabbia, le scorie, i fori di ritiro possono apparire nella superficie superiore, mentre la parte inferiore del liquido metallico è relativamente pura, l'organizzazione metallica è relativamente densa. A volte, quando la superficie di lavorazione importante è rivolta verso il basso per alcuni motivi, dovrebbe essere realizzata nella posizione della superficie di esempio per quanto possibile.

- (B) Il piano grande della colata deve essere rivolto verso il basso A causa dell'effetto di irraggiamento termico durante il colaggio, la sabbia sulla superficie superiore della cavità di colata è soggetta ad arcuarsi e a fessurarsi, con conseguenti difetti di sabbia e inclusioni sulla superficie superiore della colata; pertanto il piano grande deve essere rivolto verso il basso.

- (C) la parte a parete sottile della colata deve essere posizionata nella parte inferiore della parte a parete sottile della segregazione facile da produrre versamento insufficiente e freddo, quindi nella parte inferiore della pressione può essere aumentata per aumentare la pressione di riempimento, migliorare la capacità di riempimento del metallo.

- (D) dovrebbe garantire che la colata per ottenere la solidificazione direzionale Per il ritiro della lega, lo spessore della parete della colata non è uniforme, lo spessore della maggior parte della colata dovrebbe essere collocato nella colata della parte superiore o vicino alla superficie di separazione, al fine di facilitare il posizionamento di alzate, per ottenere la solidificazione direzionale

- (F) Deve essere facile fissare il nucleo, installarlo e sfiatarlo, nonché chiudere facilmente lo stampo.

(2).Principio di selezione delle superfici di troncatura

- (A) La superficie di troncatura deve essere scelta nella sezione trasversale più ampia dello stampo per facilitare il prelievo dello stampo, prestando particolare attenzione allo scavo delle sabbie.

- (B) Il numero di superfici di separazione deve essere ridotto al minimo e la modellazione a tre scatole deve essere evitata per la produzione di massa.

- (C) Tutti i getti, o la maggior parte di essi, devono essere realizzati nella stessa forma di sabbia per ridurre errori di incassatura, bordi volanti e bave e per migliorare la precisione dei getti.

- (D) Il numero di anime e di blocchi vivi deve essere ridotto il più possibile per semplificare il processo di formatura e di creazione delle anime e migliorare la produttività.

Selezione dei parametri di processo

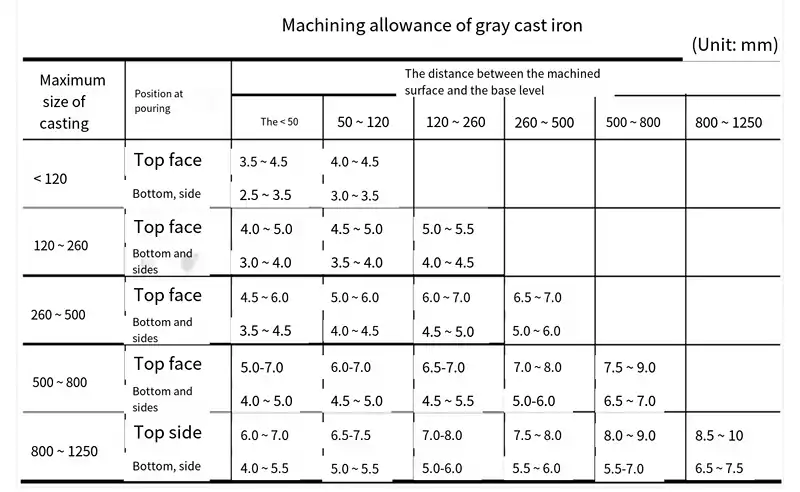

(1) Indennità di lavorazione

I getti devono essere tagliati in superficie, quindi è necessario accantonare in anticipo una certa quantità di margine di lavorazione, la cui entità dipende dal tipo di lega di colata, dai metodi di modellazione, dalle dimensioni della colata e dalla superficie di lavorazione della colata. La rugosità della superficie dell'acciaio fuso, la deformazione, la tolleranza di lavorazione; la superficie delle leghe non ferrose è più lucida, la tolleranza di lavorazione è piccola; la modellazione a macchina di alta precisione, la tolleranza di lavorazione può essere selezionata più piccola; il singolo pezzo di produzione di piccoli lotti più fattori che influenzano la tolleranza di lavorazione da aumentare; la colata più grande, più complessa, più grande è la tolleranza di lavorazione; la colata della superficie superiore rispetto al fondo e al lato della tolleranza di lavorazione è grande.

Il singolo pezzo di produzione di piccoli lotti di pezzi di ghisa di lavorazione di 4,5 ~ 5,5 mm; piccoli getti di metalli non ferrosi di lavorazione di 3 mm; pezzi di ghisa grigia di valore di lavorazione possono fare riferimento a JB2854-80.

Inoltre, le parti in acciaio fuso con un diametro inferiore a ф35 mm e le parti in ghisa con un diametro inferiore a ф25 mm non vengono generalmente colate, rendendo la lavorazione più economica e conveniente. Per la modellazione a macchina di pezzi piccoli, il foro non fuso può essere più piccolo. Per le forme speciali che non richiedono lavorazione, le difficoltà di lavorazione nel foro, la scanalatura, deve essere fusa.

(2) Pendenza della modanatura

Per facilitare l'estrazione della prova dalla colata, la pendenza aggiunta alla parete verticale perpendicolare alla superficie di separazione è la pendenza di partenza dello stampo. Più alto è lo stampo, minore è il valore della pendenza e la pendenza della parete interna è maggiore di quella della parete esterna. La pendenza della parete interna è maggiore di quella della parete esterna. La pendenza della formatura a mano è maggiore di quella della formatura a macchina. Quando lo stampo è corto (≤100 mm), è di circa 3o, mentre quando lo stampo è alto (101~160 mm), è di 0,5°~1°.

(3) Colata di angoli arrotondati

Per evitare che la colata subisca tensioni e crepe nelle connessioni a parete e negli angoli e per prevenire danni agli angoli vivi della colata e la produzione di fori di sabbia, le connessioni a parete e le parti angolari della colata devono essere progettate in quattro angoli durante la progettazione della colata.

(4) Capi nucleo

Per garantire il posizionamento, il fissaggio e lo sfiato dell'anima nello stampo di colata, sia lo stampo che l'anima sono progettati con una testa d'anima.

La testa dell'anima è la parte tesa dell'anima, che cade nella sede dell'anima del modello di colata e serve a localizzare e sostenere l'anima.

La forma della testa dell'anima dipende dal tipo di anima; la testa dell'anima deve avere un'altezza (h) o una lunghezza (l) sufficiente e un'inclinazione adeguata, in modo da rendere l'anima comoda, precisa e saldamente fissata nello stampo di colata, così da evitare il galleggiamento, la deviazione e il movimento dell'anima durante il versamento.

(5) Indennità di ritiro

Poiché la colata dopo la colata subisce una contrazione per raffreddamento, la produzione di stampi deve essere aggiunta a questa parte della misura del ritiro. Il ritiro generale della ghisa grigia è dello 0,8% - 1,0%, quello dell'acciaio fuso dell'1,8% - 2,2%, quello della lega di alluminio fuso dell'1,0% - 1,5%. L'entità dell'indennità di ritiro dipende non solo dal tipo di lega, ma anche dal processo di colata, dalla contrazione della situazione di blocco e così via.

| Tipo di lega | Restringimento da colata | ||

| contrazione libera | restringimento | ||

| grigio metalli fusi o trovati ferro (metallo) | Getti di piccole e medie dimensioni | 1.0 | 0.9 |

| Getti di medie e grandi dimensioni | 0.9 | 0.8 | |

| Getti extra large | 0.8 | 0.7 | |

| ferro duttile | 1.0 | 0.8 | |

| Acciaio al carbonio e basso legato | 1.6~2.0 | 1.3~1.7 | |

| stagno bronzo | 1.4 | 1.2 | |

| Bronzo di Wuxi | 2.0~2.2 | 1.6~1.8 | |

| ottone al silicio | 1.7~1.8 | 1.6~1.7 | |

| Leghe alluminio-silicio | 1.0~1.2 | 0.8~1.0 | |

Vantaggi e svantaggi della colata in sabbia

Vantaggi della colata in sabbia

- Bassi costi di produzioneLa colata in sabbia utilizza materie prime (ad esempio, sabbia, argilla, ecc.) a basso costo e il processo di produzione è relativamente semplice, quindi i costi di produzione sono relativamente bassi.

- Elevata flessibilità di produzioneLa colata in sabbia consente la produzione di getti in un'ampia gamma di forme e dimensioni diverse, da pochi grammi a diverse tonnellate di pezzi con facilità e grande applicabilità.

- Ciclo di produzione breveIl processo di colata in sabbia è relativamente semplice e richiede tempi di essiccazione e indurimento ridotti, con un conseguente ciclo di produzione relativamente breve.

- Ampia gamma di fonti di materie primeLa colata in sabbia ha un'ampia gamma di fonti di materie prime: sabbia, argilla, ecc. possono essere utilizzate come materiale di formatura e sono economiche.

Svantaggi della colata in sabbia

- Qualità superficiale media dei gettiLa qualità della superficie dei getti di colata in sabbia può presentare alcuni difetti, come buchi di sabbia, fori di sabbia, sabbia appiccicosa e così via.

- Il nucleo di sabbia è soggetto a collassoNella colata in sabbia, possono essere necessarie anime di sabbia per produrre getti di forma complessa. Le anime di sabbia sono soggette a deformazione e collasso, con conseguente alto tasso di scarti.

- Produttività ridottaLa produttività della colata in sabbia è relativamente bassa perché ogni stampo in sabbia deve essere realizzato a mano e i calchi possono essere utilizzati una sola volta.

- Elevati consumi energetici ed elevate emissioni inquinantiLa colata di sabbia consuma molta energia durante il processo di produzione e può produrre alcune emissioni inquinanti, come polveri e gas di scarico. Ciò può avere un certo impatto sull'ambiente e sulla salute dei lavoratori.