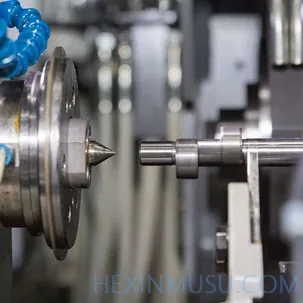

Bestimmung von Bearbeitungszugaben für CNC-Werkzeugmaschinen

發(fā)布時間:2025-01-17 分類:Nachrichten 瀏覽量:2336

Best?tigung der CNC-Bearbeitungszugabe

Was ist CNCToleranz (d. h. zul?ssiger Fehler)?

1. bezieht sich auf die Bearbeitungsdicke, die für die Verarbeitung der erforderlichen Produkte reserviert ist, und nach dem Entfernen der reservierten Dicke kann die Gr??e, Form und Positionsgenauigkeit des Werkstücks, die den Anforderungen entspricht, erhalten.

(2) Die Gr??e des Bearbeitungsaufma?es wirkt sich direkt auf die Bearbeitungseffizienz und die Bearbeitungsqualit?t aus, so dass die angemessene Bestimmung des Bearbeitungsaufma?es ein wichtiger Bestandteil der CNC-Werkzeugmaschinenbearbeitung ist.

CNCFaktoren, die die Bearbeitungszugaben beeinflussen:

Werkstoffe des Werkstücks

H?rte, Festigkeit, Z?higkeit und andere physikalische Eigenschaften des Werkstückmaterials haben einen gr??eren Einfluss auf die Gr??e des Bearbeitungsaufma?es.

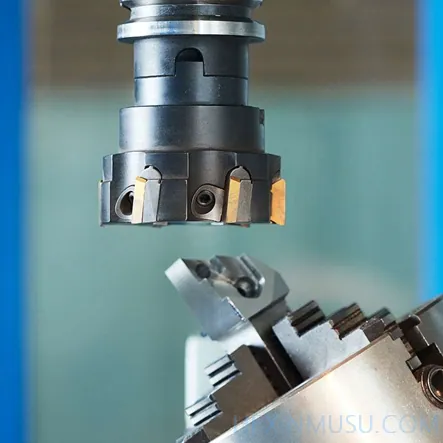

Leistung der Werkzeuge

Eigenschaften wie Werkzeugsch?rfe, Verschlei?festigkeit und Steifigkeit beeinflussen die Bestimmung der Bearbeitungszugaben.

Genauigkeit der Maschine

Die Positioniergenauigkeit der Werkzeugmaschine, die Wiederholbarkeit der Positioniergenauigkeit und die Stabilit?t des übertragungssystems wirken sich alle auf die Bestimmung des Bearbeitungsaufma?es aus.

Verarbeitung

Unterschiedliche Bearbeitungsprozesse (z.B. Schruppen, Halbschlichten, Schlichten) erfordern unterschiedliche Bearbeitungszugaben.

CNCVerfahren zur Bestimmung von Bearbeitungszugaben:

Auf der Grundlage von Erfahrungen ermittelt

Bestimmen Sie die H?he der Bearbeitungszugabe auf der Grundlage der tats?chlichen Bearbeitungserfahrung und in Verbindung mit ?hnlichen F?llen.

experimentelle Methode

Durch Probeschneiden beobachten wir die Ver?nderung der Schnittkraft, der Schnitttemperatur und anderer Parameter, um die angemessene Bearbeitungszugabe zu ermitteln.

die analytische Methode

Durch die Erstellung von mathematischen Modellen oder Simulationsmodellen, um den Einfluss von Werkstückmaterialien, Werkzeugen, Werkzeugmaschinen und anderen Faktoren auf die Bearbeitungszugabe zu analysieren, um so eine angemessene Bearbeitungszugabe zu bestimmen.

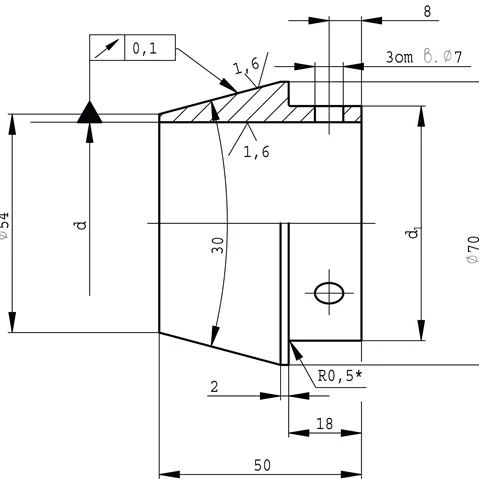

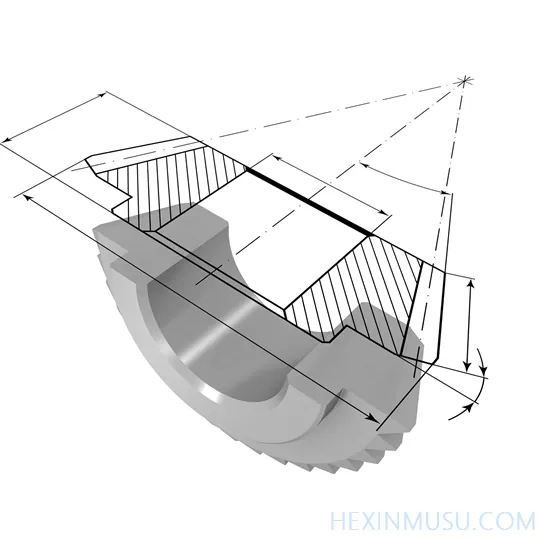

Berechnung von Bearbeitungszugaben für CNC-Werkzeugmaschinen

Schnitttiefe

Je nach Werkstückmaterial und Bearbeitungsanforderungen wird die Schnitttiefe bestimmt, so dass das Bearbeitungsaufma? berechnet werden kann.

Schnittgeschwindigkeit

Unterschiedliche Schnittgeschwindigkeiten wirken sich auf die H?he der Schnittkr?fte aus, was wiederum die Bestimmung der Bearbeitungszugaben beeinflusst.

Vorschubgeschwindigkeit

Die Gr??e des Vorschubs beeinflusst die Rauheit der Schnittfl?che und damit die Bestimmung der Bearbeitungszugabe.

Berechnung der Bearbeitungszugabe auf Basis des Werkstückmaterials

H?rte des Materials

Bei h?rteren Materialien k?nnen gr??ere Bearbeitungszugaben erforderlich sein.

Z?higkeit des Materials

Z?here Werkstoffe neigen dazu, w?hrend der Bearbeitung W?rme und Schnittkr?fte zu erzeugen und erfordern daher gr??ere Bearbeitungszugaben.

Zustand der W?rmebehandlung des Materials

Werkstoffe in verschiedenen W?rmebehandlungszust?nden weisen unterschiedliche H?rten und Z?higkeiten auf, was sich auf die Bestimmung der Bearbeitungszugaben auswirkt.

Berechnung der Bearbeitungszugabe auf der Grundlage des Werkzeugverschlei?es

Verschlei?grad der Werkzeuge

Ein Werkzeug mit hohem Verschlei? beeinflusst die Rauheit der Schnittfl?che und damit die Bestimmung des Bearbeitungsaufma?es.

Lebensdauer der Werkzeuge

Wenn die Standzeit des Werkzeugs kurz ist, sind gr??ere Aufma?e erforderlich, um Werkzeugbruch zu vermeiden.

Werkzeug-Typ

Verschiedene Werkzeugtypen haben unterschiedliche Zerspanungseigenschaften, so dass es notwendig ist, das entsprechende Bearbeitungsaufma? je nach Werkzeugtyp zu bestimmen.

Optimierungsziele und -beschr?nkungen

Optimierungsziele

Unter der Pr?misse, die Bearbeitungsgenauigkeit und Oberfl?chenqualit?t zu erfüllen, die Bearbeitungszugabe zu minimieren und die Bearbeitungseffizienz zu verbessern.

einschr?nkende Bedingung

Schnittkr?fte, Schnitthitze und Werkzeugverschlei? w?hrend der Bearbeitung müssen innerhalb tolerierbarer Grenzen liegen, wobei die Stabilit?t und Zuverl?ssigkeit des Bearbeitungsprozesses gew?hrleistet sein muss.

Auswahl und Anwendung von Optimierungsalgorithmen

genetischer Algorithmus

Globale Suche nach optimalen L?sungen durch Modellierung genetischer Mechanismen in der biologischen Evolution. Anwendbar auf multivariate, nichtlineare, diskrete Optimierungsprobleme.

Partikelschwarm-Algorithmus

Simulation des Futtersuchverhaltens von Gruppen von Organismen wie Vogelschw?rmen und Fischschw?rmen und Ermittlung der global optimalen L?sung durch Informationsaustausch und Zusammenarbeit zwischen den Individuen. Anwendbar auf kontinuierliche Optimierungsprobleme.

Simulated-Annealing-Algorithmus

Auf der Grundlage des Prinzips des Solid Annealing vermeidet es das Abgleiten in lokale optimale L?sungen durch zuf?llige Suche und probabilistische Akzeptanz schlechterer L?sungen. Anwendbar auf nichtlineare Optimierungsprobleme mit mehreren Einschr?nkungen.

Fallstudie zur Optimierung der Bearbeitungszugabe

Beispiel 1

Zur Optimierung des Bearbeitungsaufma?es eines komplexen Oberfl?chenteils wird ein genetischer Algorithmus zur Optimierung der Bearbeitungsparameter eingesetzt, wodurch eine deutliche Reduzierung des Bearbeitungsaufma?es und eine Verbesserung der Bearbeitungseffizienz erreicht wird.

Beispiel 2

Zur Optimierung des Bearbeitungsaufma?es einer Triebwerksschaufel wird der Partikelschwarm-Algorithmus zur Planung der Schneidbahn eingesetzt, der das Bearbeitungsaufma? effektiv reduziert und den Werkzeugverschlei? unter der Pr?misse der Gew?hrleistung der Bearbeitungsgenauigkeit verringert.

Beispiel 3

Für die Optimierung der Bearbeitungszugaben für eine Formkavit?t wird ein Simulated Annealing-Algorithmus zur Optimierung der Schnittparameter verwendet, der die Minimierung der Bearbeitungszugaben erreicht und die Bearbeitungsqualit?t und -effizienz verbessert.

Kontrolle der Bearbeitungszugaben auf CNC-Werkzeugmaschinen

Datenerfassung in Echtzeit

Echtzeit-Erfassung von Bearbeitungsdaten von CNC-Werkzeugmaschinen, wie Schnittkr?fte, Schnitttemperaturen, Werkzeugverschlei? usw., durch Sensoren und überwachungsger?te.

Datenanalyse und -verarbeitung

Die gesammelten Echtzeitdaten werden verarbeitet und analysiert, um die Stabilit?t des Bearbeitungsprozesses zu bewerten und Randabweichungen vorherzusagen.

Erkennung von Anomalien und Alarm

Durch das Echtzeit-überwachungssystem werden Anomalien im Bearbeitungsprozess, wie z. B. überm??iger Werkzeugverschlei?, abnormale Schnittkraft usw., rechtzeitig erkannt und Alarme ausgegeben.

CNC-BearbeitungFrühwarnsystem bei unzureichendem Spielraum

- Restliche Schwellenwerteinstellung Je nach den Verarbeitungsanforderungen und Prozessparametern wird ein angemessener Schwellenwert für die Marge festgelegt, und die Warnung wird ausgel?st, wenn die Marge unter dem Schwellenwert liegt.

- Methoden der Frühwarnung Durch Ton- und Lichtsignale und andere Mittel werden rechtzeitig Warnsignale an den Bediener gesendet, um ihn daran zu erinnern, aufmerksam zu sein und entsprechende Ma?nahmen zu ergreifen.

- Erfassung und Bearbeitung von Frühwarnungen Frühwarninformationen werden aufgezeichnet und für die sp?tere Analyse und Verarbeitung organisiert, w?hrend geeignete Ma?nahmen zur Anpassung der Bearbeitungsparameter oder zum Werkzeugwechsel ergriffen werden.

Entwurf und Realisierung eines Margenkontrollsystems

Entwurf der Systemarchitektur

Nach der Nachfrage von CNC-Werkzeugmaschinen Bearbeitung Zulage Kontrolle, Design eine angemessene System-Architektur, einschlie?lich Hardware-und Software-Teile.

Algorithmen zur Datenverarbeitung

Forschung und Entwicklung von Datenverarbeitungsalgorithmen für Echtzeit-überwachungs- und Frühwarnsysteme zur Verbesserung der Geschwindigkeit und Genauigkeit der Datenverarbeitung.

Systemintegration und Inbetriebnahme

Integration der einzelnen Module in das System, Fehlersuche und Optimierung zur Gew?hrleistung der Stabilit?t und Zuverl?ssigkeit des Systems.

Trends bei den Techniken zur Ermittlung der Gewinnspanne

intellektualisieren

Einsatz von künstlicher Intelligenz und maschineller Lerntechnologie zur automatischen Identifizierung und Vorhersage von Bearbeitungszugaben zur Verbesserung der Bearbeitungsgenauigkeit und -effizienz.

Veredelung

Erzielen Sie eine pr?zise Kontrolle der Bearbeitungszugaben, um die Nachfrage nach hochpr?ziser Bearbeitung durch hochpr?zise Mess- und Datenverarbeitungstechnologien zu erfüllen.

Integration

Integration der Margenbestimmungstechnologie mit der Prozessplanung und der Bearbeitungssimulation zur Gesamtoptimierung des Bearbeitungsprozesses.

Innovative Wege in der Margenoptimierungstechnologie

Technologische Innovationen

Erforschung neuer Bearbeitungsprozesse und -methoden zur Reduzierung der Bearbeitungszugabe und zur Verbesserung der Bearbeitungseffizienz.

Werkstoff-Innovation

Entwicklung neuer Werkstoffe, um den Einfluss der Werkstoffe auf die Bearbeitungszugaben zu verringern und die Bearbeitungsqualit?t zu verbessern.

Algorithmische Innovation

Erforschung neuer Algorithmen und Techniken zur Optimierung der Berechnung und Kontrolle von Bearbeitungszugaben und zur Verbesserung der Bearbeitungsgenauigkeit.

CNCZukunftsperspektiven für die Grenzkontrolltechnologie

überwachung in Echtzeit

Realisieren Sie eine Echtzeitüberwachung des Bearbeitungsprozesses, passen Sie die Bearbeitungszugabe rechtzeitig an und sichern Sie die Bearbeitungsqualit?t.

automatische Steuerung

Automatisierte Kontrolle der Bearbeitungszugaben und Verbesserung der Bearbeitungseffizienz.

Intelligente Entscheidungsfindung

Intelligente Entscheidungsfindung und Kontrolle von Bearbeitungszugaben mit Hilfe der Technologie der künstlichen Intelligenz.