CAE (Str?mungssimulationstechnik) für Gie?ereianwendungen

發布時間:2025-02-11 分類:Nachrichten 瀏覽量:3561

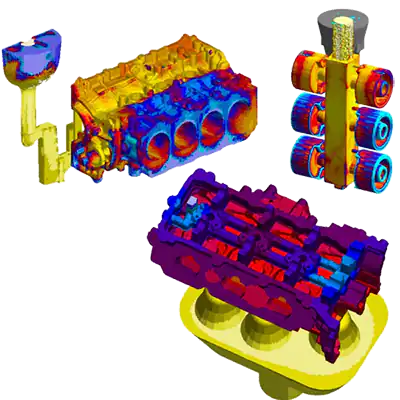

Mit der Entwicklung von Computersoftware, künstlicher Intelligenz, der Genauigkeit und Glaubwürdigkeit von Simulationsanalysesoftware ist die Anwendung von Formflussanalysesoftware in der Gie?ereiindustrie heute mehr und mehr verbreitet. Die CAE-Simulationstechnologie ist bei der Entwicklung von Gussformen und der Produktherstellung weit verbreitet. Mit dem Durchbruch der numerischen Rechentechnik und der parallelen GPU-Technologie ist der moderne Gie?ereiprozess in das Zeitalter der digitalen Simulation und des physikalischen Experiments mit Zweiradantrieb eingetreten. Dieses Papier basiert auf der Arbeit des Autors im Bereich Hochdruck/Niederdruck/ Schwerkraftguss Auf der Grundlage von 23 Jahren Erfahrung auf diesem Gebiet und in Kombination mit typischen Prozessbeispielen bietet es eine eingehende Analyse der wichtigsten Punkte bei der Anwendung der Mold Flow CAE-Technologie in der tats?chlichen Produktion.

Grundlagen der Gie?simulationstechnik und technische Randbedingungen

Der Gie?prozess ist im Wesentlichen ein instation?rer W?rme- und Stoffübertragungsprozess von geschmolzenem Metall unter komplexen Bedingungen, und seine numerische Simulation erfordert die Aufstellung eines dreidimensionalen gekoppelten Modells, das die Navier-Stokes-Gleichungen, die Energieerhaltungsgleichung und die Gleichung für den Phasenübergang der Erstarrung enth?lt. In der technischen Praxis sind insbesondere die folgenden Schlüsselparameter hervorzuheben:

Schnittstelle W?rmeübergangskoeffizient: Messdaten und Software-Standardwert Abweichung bis zu 40%, müssen die W?rmefluss-Sonde für die Vor-Ort-Kalibrierung verwenden

Rheologische Eigenschaften der Schmelze: Druckguss Aluminium Signifikant nicht-newtonsche Flüssigkeitseigenschaften in der Hochgeschwindigkeits-Füllphase

Kompensation der Erstarrungsschrumpfung: dynamische iterative Berechnungen in Verbindung mit Datenbanken für thermophysikalische Eigenschaften von Legierungen sind erforderlich

Gie?erei-Simulation CAE Mainstream-Software

Bei der CAE-Technologie für die Formstr?mung handelt es sich um eine auf Computertechnologie basierende Flüssigkeitssimulationstechnik, die mathematische Modelle und Algorithmen zur Simulation und Analyse von Flüssigkeitsstr?mungen verwendet. Im Bereich des Gie?ens kann die Formstr?mungs-CAE-Technologie den Füll- und Erstarrungsprozess metallischer Flüssigkeiten in Formen simulieren, einschlie?lich der Durchflussrate, der Druckverteilung, der ?nderungen im Temperaturfeld usw., um den Ingenieuren zu helfen, den Gie?prozess besser zu verstehen und zu steuern.

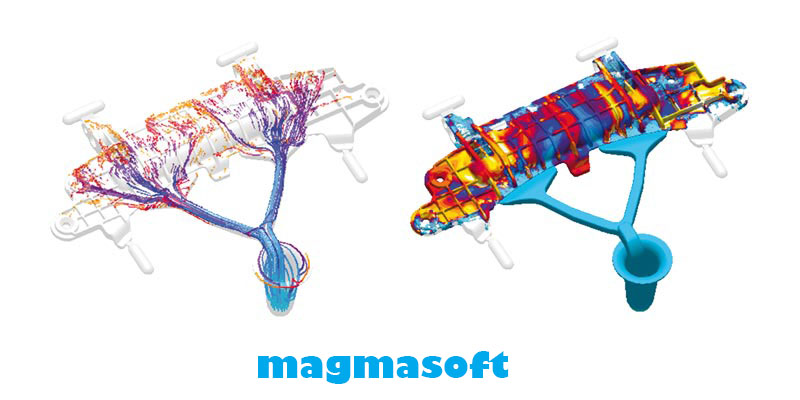

Magmasoft

MAGMASOFT Software ist eine CAE-Simulationssoftware, die von einem deutschen Unternehmen entwickelt wurde, das sich auf die Gie?ereiindustrie spezialisiert hat. Die Software kann das Richtige sein Gie?en Umfassende Simulation und Analyse von Formfüllung, Erstarrung, Abkühlung, W?rmebehandlung, Spannung und Dehnung. Durch die Simulationstechnik der Software wird der komplexe Gie?prozess digitalisiert und visualisiert, was für die Gie?er leichter zu beobachten und zu verstehen ist. Gleichzeitig ist die Berechnungsgeschwindigkeit schneller, fast ein Arbeitstag. Dünnwandige Teile sind kein Problem (FLOW3D bereitet bei dünnwandigen Produkten Kopfzerbrechen), die W?rmeschrumpfergebnisse der Software sind genau, aber der Softwarefluss ist nicht so gut wie bei flow3d und procast.

Typische Anwendung: Kfz-Achsschenkel Niederdruckguss Prozessoptimierung

Vorteil: Die einzigartige "Dual-Grid"-Technologie sorgt für einen effektiven Ausgleich der Berechnungseffizienz (3 Millionen Raster in 8 Stunden).

Einschr?nkungen: Abweichungen bei der Durchflussvorhersage für komplexe Gie?systeme müssen manuell korrigiert werden.

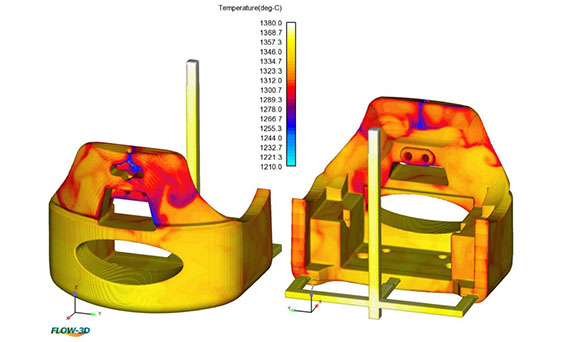

Fluss3d

FLOW3D wurde in den Vereinigten Staaten entwickelt und ist weit verbreitet. Es ist eine Allzweck-Software, die in der Luft- und Raumfahrtindustrie, beim Metallguss, bei Beschichtungen, Konsumgütern, Mikro-Tintenstrahlk?pfen, in der Schifffahrt, bei MEMS, in der Hydraulik usw. weit verbreitet ist. FLOW3D wird beim Druckguss mit sehr hoher Genauigkeit eingesetzt, mit vernünftigen Parametereinstellungen, und die Str?mungsgenauigkeit kann mehr als 90% erreichen. FLOW3D verwendet eine sehr wichtige str?mungsdynamische Methode, wie z.B. eine verbesserte Stabilit?t und einzigartige FLOW3D ist einfach zu bedienen, mit wenigen Schnittstellen und Prozeduren, was eine gute Eigenschaft ist. Der einzige Nachteil ist, dass die Berechnungszeit l?nger ist, in der Regel ein bis drei Tage. Wenn das Produkt sehr gro? ist (500mm*400mm*300mm), dauert die Berechnung fast vier Tage. Und auch die Anforderungen an die Netzverarbeitung sind h?her. Verglichen mit der koreanischen Software Anycasting ist die Ausgestaltung des Flusses nach allgemeiner Meinung ?hnlicher. Aber die Genauigkeit der Details ist viel h?her als bei Anycasting.

Fallvalidierung: ein Gussstück aus einer Titanlegierung für Raumfahrzeuge, gewalzt, mit einer Vorhersagegenauigkeit für Luftfehler von 93%

Vorteil des VOF-Algorithmus: Nachführfehler der freien Oberfl?che <0,2 mm bei dünnwandigen Teilen

Berechnete Kosten: Geh?use eines neuen Energiefahrzeugs (620 × 480 × 320 mm), Simulationsdauer des Gesamtprozesses 98 Stunden

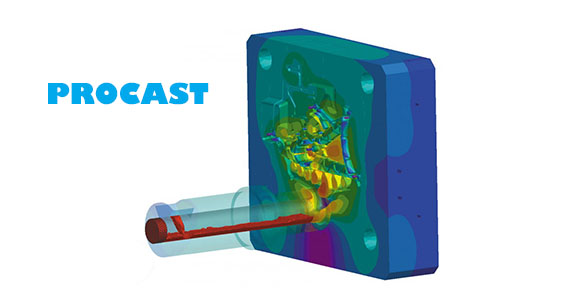

Procast

Die von der amerikanischen Firma Procast Software UES (UNIVERSALENERGY SYSTEM) entwickelte Software zur Simulation des Gie?prozesses. Es gibt viele Module und sie ist schnell, aber die Vernetzung ist etwas menschenfeindlich, die Parameter sind umfangreicher, und es sind viele Personen erforderlich, um sie einzugeben. Im Vergleich zu anderen CAE-Simulations- und Analysesoftware für Gussteile ist die Bedienung eines Schaltgetriebes eher automatisch. In Bezug auf die Str?mung und W?rmeschrumpfung, die Software-Simulationsergebnisse sind relativ genau, Parameter-Einstellungen im Einklang mit der Realit?t erreicht werden kann, wenn die Genauigkeit von 90% oder mehr. Noch h?her.

Anycasting

Anycasting ist eine neue Generation fortschrittlicher Gie?erei-Simulationssoftware, die auf der Windows-Betriebsplattform basiert und speziell für die Simulation verschiedener Gie?verfahren entwickelt wurde. Nach Jahren der iterativen Verbesserung, hat die Software eine leistungsf?hige Real Flow Solver und dreidimensionale Verarbeitung Technologie kann eine Vielzahl von Gie?verfahren, einschlie?lich Druckguss, Niederdruckguss, Sandguss, etc. zu simulieren, um die Benutzer mit effizienten, genauen und realistischen Gie?simulation Analyseergebnisse.

Huaji CAE

Huacasting CAE ist ein integriertes Softwaresystem, das an der Huazhong University of Science and Technology angesiedelt ist und nach mehr als 30 Jahren Forschung und Entwicklung in der langj?hrigen Produktionspraxis st?ndig verbessert und perfektioniert wurde. Mit der numerischen Simulationstechnologie des Gie?ens und des Erstarrungsprozesses als Kernstück führt es die Prozessanalyse und Qualit?tsvorhersage des Gie?prozesses durch und unterstützt die Handwerker bei der Prozessoptimierung des Gie?ens. Die Software simuliert den Füll- und Erstarrungsprozess von Gussstücken am Computer und sagt die Fehler voraus, die im Gie?prozess auftreten k?nnen, wie z. B. Luftwalzen, Schlackeneinschluss, Sandausspülung, Untergie?en, Kaltentmischung, Schrumpfung, Schrumpfung und Lockerung.

Lokalisierungsvorteil: Bausatz für Sandgussverfahren zur Deckung des inl?ndischen Bedarfs der Gie?erei 90%

Gemessene Daten: Korrelation zwischen Schwindungsvorhersage und industriellen CT-Ergebnissen R2=0,87

Update: GPU-Beschleunigungsmodul steigert Rechenleistung um 400%

Typische technische Anwendungsszenarien und Wertquantifizierung

Optimierung des Gie?systems

Bei einem Hochdruckgie?projekt eines Motorblocks wurde durch Flow3D-Simulationen festgestellt, dass es beim herk?mmlichen F?cheranschnitt ein Problem mit Metall-Flüssigkeit-Kollisionen gab. Nach der Optimierung auf ein gestuftes Gie?system:

Reduzierung der Walzgasfehlerrate von 121 TP3T auf 2,31 TP3T

Verl?ngerung der Lebensdauer von Schimmelpilzen 30%

Kontrolle des Erstarrungsprozesses

Erstarrungssimulation von Eisenbahngussteilen unter Verwendung von Magmasoft durch Anpassung des Kalteisenlayouts:

Prozessausbeute von 68% auf 82% erh?ht

Bestehensquote bei der R?ntgeninspektion um 18 Prozentpunkte gestiegen

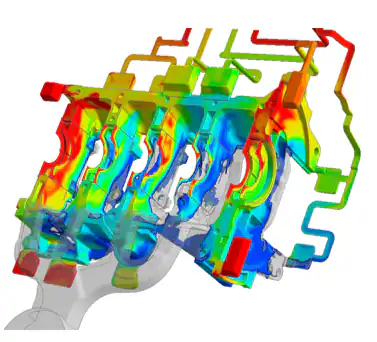

Mikroorganisatorische Prognosen

Erfolgreiche Vorhersage der Korngr??enverteilung eines Rades aus einer Aluminiumlegierung basierend auf dem sekund?ren Entwicklungsmodul von Procast:

Fehler zwischen gemessenen und vorhergesagten Werten < 1,5 Stufen

Optimierung des W?rmebehandlungsprozesses spart Energie 22%

Grenzen der Technologieentwicklung und Empfehlungen für die Technik

Kopplung multiphysikalischer Felder: die dringende Notwendigkeit, den Echtzeit-Kopplungsalgorithmus von Str?mungsfeld-Spannungsfeld-Mikrostruktur zu durchbrechen

Anwendung des digitalen Zwillings: Unternehmen wird empfohlen, ein geschlossenes System zur Validierung von Prozessparametern - Simulationsergebnissen - Prüfdaten einzurichten.

Domestic Software-Durchbruch: China Casting CAE im Bereich der Sandguss hat die internationale Ebene fortgeschritten, wird empfohlen, Priorit?t zu prüfen